装配式H形截面钢柱预压抗弯型连接节点参数研究*

2021-08-06焦燏烽宁凯洋白晓红

焦燏烽, 宁凯洋, 白晓红

(河南科技大学土木工程学院, 洛阳 471023)

0 引言

中华人民共和国住房和城乡建设部在《建筑产业现代化发展纲要》中明确提出,到2020年,装配式建筑占新建建筑的比例达20%以上,到2025年,装配式建筑占新建建筑的比例将达50%以上。钢结构易于实现模数化和工业化生产,是最适合发展装配式体系的结构形式。目前我国对工业化装配式钢结构的研究多集中于低层住宅,鲜有多高层装配式钢结构的研究。由于装配式钢结构体系的特殊性,其节点构造设计受装配施工影响较大,节点连接构造及性能直接影响结构装配的可行性及整个装配式体系的抗震性能。其中钢柱-柱拼接节点是最重要也是最难处理的节点。目前国内外对装配式钢框架节点的研究多集中在与装配式体系相配套的节点方面。如张艳霞等[1-2]提出了带有腹板摩擦阻尼器的可恢复功能的预应力装配式钢框架体系,并在此框架中采用预应力装配式钢框架梁柱节点,通过设置预应力钢绞线和耗能角钢实现预应力装配式钢框架的连接。陈以一等[3-6]提出将梁贯通式节点用于分层装配式钢结构工业化住宅体系中,通过柱分层、梁贯通来实现分层装配。以上节点连接多涉及梁柱节点,对于新型装配式柱拼接节点的构件及受力特性并未开展相关研究。国内外对柱拼接节点的研究集中在常规拼接节点柱的稳定性[7-8]及拼接后对柱的屈服及承载能力的影响[9-10]方面。

目前钢框架结构中H型钢柱的现场拼接翼缘板主要采用高强度螺栓和拼接板,或翼缘直接采用完全焊透的坡口对接焊缝连接,腹板主要采用高强度螺栓和拼接板连接等形式。这些拼接节点现场焊接工作量较大,或螺栓使用较多,不利于降低装配式钢结构的施工成本。研究表明[11-12],柱焊接连接形式在地震作用下容易发生热影响区的脆断,引起严重的地震损伤。Kimberly Stillmaker等[13]针对4层框架和20层钢框架结构,进行了地震作用下钢柱焊接拼接脆断的力学性能研究。Carmine Galasso等[14]评估了钢框架中焊接柱拼接连接的地震需求和能力,并在基于性能的地震分析基础上,进行了钢框架柱拼接断裂的概率风险分析。随着国家对装配式建筑的重视程度越来越高,国内学者也开展了相关的柱拼接节点研究,且多采用全螺栓连接形式。全螺栓连接非常适合在装配式结构中采用,因为此连接可以减少现场焊接操作,实现钢结构现场快速装配,而且具有较好的抗震性能[15-16],结构可拆卸、改造回收利用率高。如张爱林等[17]、 LIU X C等[18]将钢管法兰-螺栓连接节点用于新型全螺栓装配式钢框架体系中,该节点将体系中的柱座和柱拼装连接,并进行了该钢管法兰-螺栓连接节点受力性能的研究。张艳霞等[19]针对闭口箱形截面柱的柱-柱连接,设计了一种箱形柱整体芯筒式全螺栓连接节点,上柱与下柱之间通过法兰采用高强螺栓连接,结果表明,该节点能够满足“强连接,弱杆件”的设计准则,且该连接具有与传统焊接连接相近的静力性能,属刚性连接。丁娟等[20]针对压-弯-剪组合作用下采用钢板攻丝高强螺栓的方钢管柱的柔性法兰连接节点,开展了足尺模型静力和拟静力试验研究。张爱林等[21]提出柱拼接可以采用类似于法兰连接,将柱及柱座进行快速拼接,同时通过试验发现,大量法兰节点发生破坏,法兰连接处节点板翘起,甚至连接螺栓被拔出,节点还需要进一步改进。

为此,本文提出了一种新型全螺栓连接节点形式,即装配式H形截面钢柱预压抗弯型连接节点。为了解这种拼接节点的受力性能,在同济大学建筑结构实验室进行了3个足尺试件的循环加载试验[22]。结果表明,该节点传力途径清晰,受力机理明确,构件设计合理,能够保证钢柱的强度及承载能力。本文作为该节点的后续研究,主要开展了循环加载有限元模拟计算,分析节点组成部件的应力分布规律、屈服区域及破坏模式。并与试验结果进行对比,验证了节点有限元模型的有效性和可行性。在此基础上,改变节点参数,建立了5个系列50个节点的有限元模型,分析节点初始转动刚度和极限承载力的主要影响因素,为更准确地评估结构的整体破坏模式和节点的工程应用提供依据。

1 节点特征

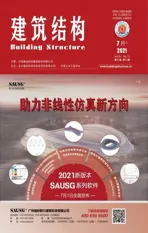

装配式H形截面钢柱预压抗弯型连接节点在近层高1/4~1/3处对接。对接柱翼缘端面经过铣平加工且紧密结合,腹板采用摩擦型高强度螺栓实现抗剪。在柱腹板上焊接支撑板,支撑板下部垂直焊接两个加劲板。两个柱段的拼接依靠纵向预应力拉杆贯穿支撑板。对预应力拉杆施加预拉力后,两柱段的柱顶紧,利用产生的压应力来抵抗弯矩、摩擦力来抗剪。从而有效利用了预应力拉杆的高预拉力产生的抗弯、抗剪能力实现荷载传递。支撑板下部的加劲板可以防止支撑板发生屈曲变形,从而形成合理的传力路径,保证柱抗弯刚度的连续性。节点详图如图1所示,图中Hw为柱截面高度,h为腹板高度,b,t分别为钢柱翼缘板自由外伸宽度、厚度。

图1 装配式H形截面钢柱预压抗弯型连接节点详图

2 节点有限元模型

2.1 有限元模型

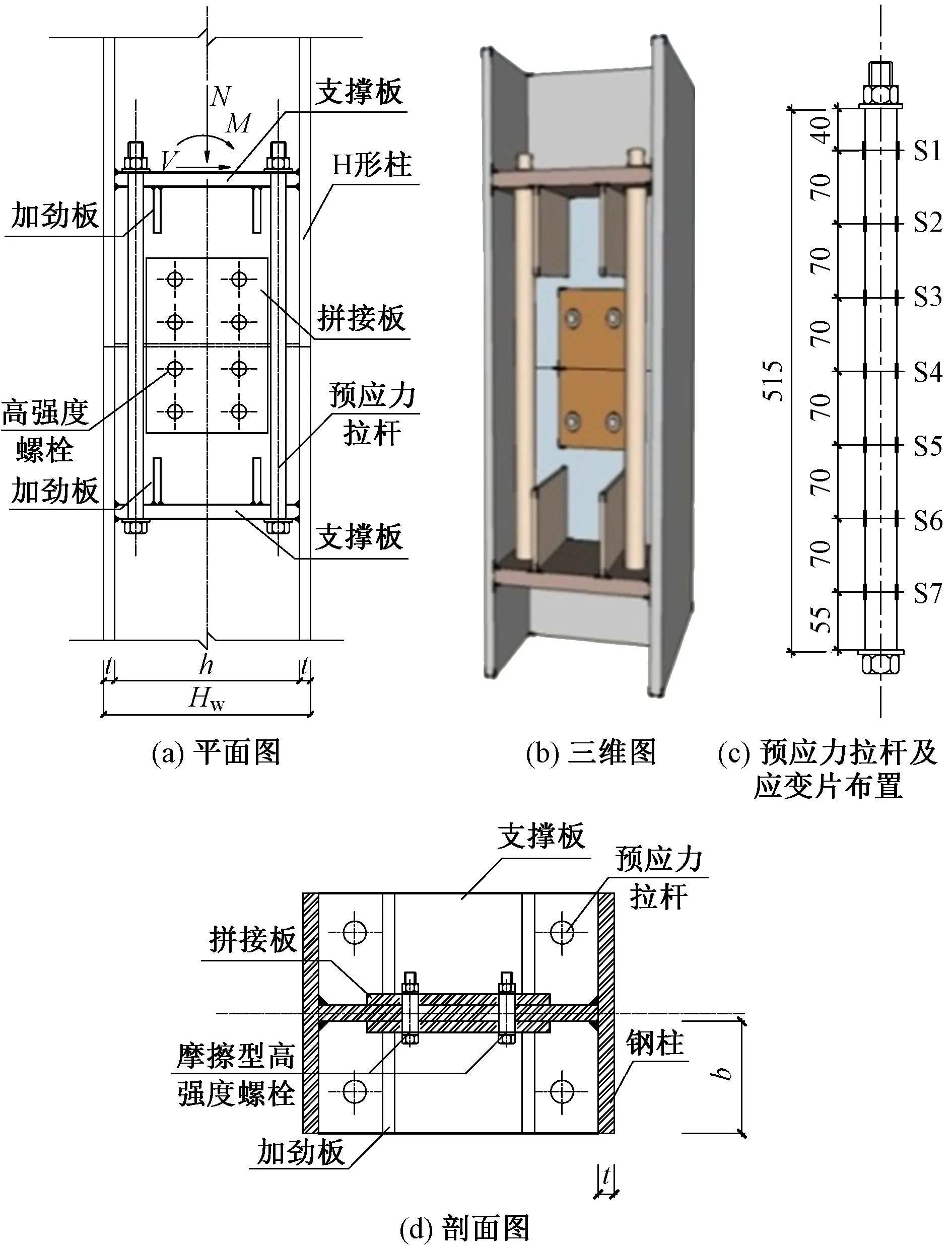

图2 板材材料应力-应变曲线

图3 高强螺栓的应力-应变曲线

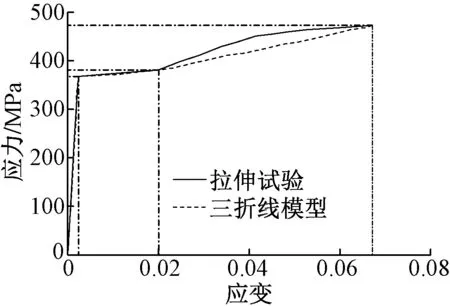

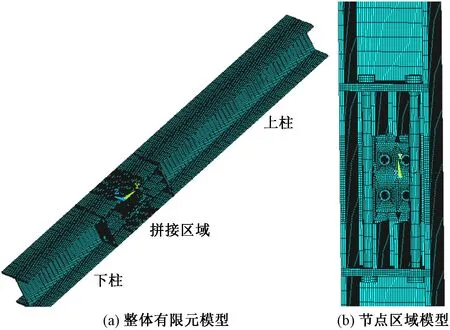

钢柱拼接节点的有限元模型如图4所示,选用ANSYS中Solid189单元模拟节点板件。边界条件模拟真实试验状况,即柱底端固接,柱顶自由,在对称面设置对称边界条件,采用半结构形式对节点进行计算。高强度螺栓及预应力拉杆的预拉力施加采用预紧单元法。

图4 有限元模型

本文不考虑有限元模型中钢柱的初始几何缺陷,即不考虑钢柱的初始弯曲与初扭转的影响,不考虑钢板的冷加工效应和焊接残余应力,并忽略螺杆初始几何缺陷对节点性能的影响,用以简化节点模型。

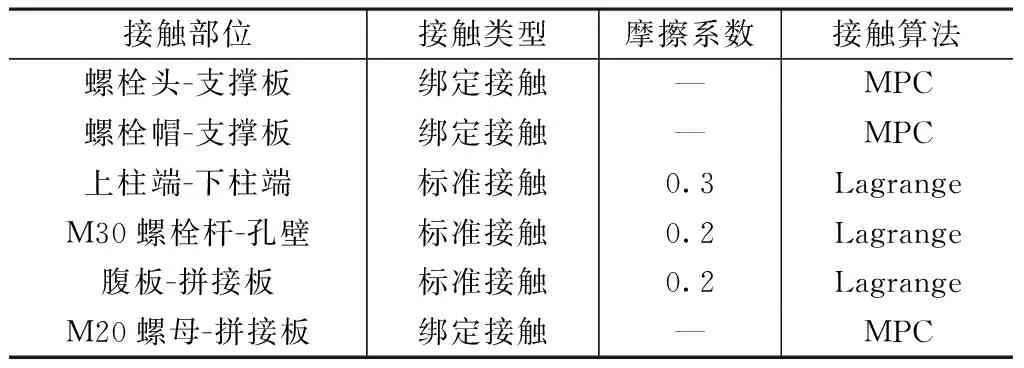

模型中有大量的接触问题,接触单元是覆盖在模型表面接触区域的一层单元。由于拼接节点需要考虑两个支撑板与预应力栏杆之间的变形情况,且结构形式本身是三维的,所以需要考虑面-面接触,并使用合适的算法,对有限元模型各个部分之间的相互作用及接触关系进行合理的设置。通过对计算结果的调试,在节点模拟中每个不同的接触部位采用算法如表1所示。

钢柱拼接节点接触对参数设置 表1

试件的计算过程分为多个分析步,采用位移控制加载,加载点位于距离拼接节点1m处。为了避免施加点荷载而导致模型刚度矩阵出现奇异,将加载点与钢柱翼缘面上的所有节点进行耦合,使钢柱翼缘面上的节点共同承担点荷载。计算过程中共设置3个分析步:1)给钢柱施加轴向压力;2)对预应力拉杆施加预拉力;3)对钢柱拼接节点施加往复荷载,以5mm为单位递增。同时打开线性搜索和非线性预测以提高接触非线性分析的收敛能力。

2.2 有限元结果分析

2.2.1 节点破坏模式分析

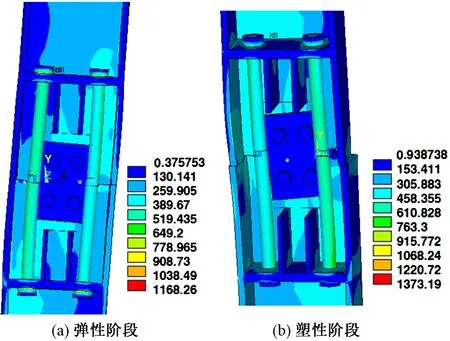

图5为失效模式对比,图6为不同阶段钢柱拼接节点von Mises应力云图。从图5可看出,有限元模型较为准确地模拟了节点的破坏特征,有限元分析所得节点的受力破坏形态与试验结果基本一致。从图6可看出,节点的破坏源于柱拼接处翼缘的波状屈曲变形,此变形导致上下柱段错位,与试验现象吻合。随着荷载的增大,柱顶端位移增大,同时伴随着预应力拉杆的松动,拼接柱不再保持垂直。试验中,预应力拉杆并未出现变形[22],但有限元结果显示,预应力拉杆有弯曲现象,原因在于支撑板与预应力拉杆的螺母接触设置为绑定接触。虽然此处的接触可以设置为标准接触,但会导致计算出的极限荷载值过大,且收敛困难。而设置为绑定接触后,有限元结果与试验结果[22]吻合较好,因此最终的模型采用绑定接触。

图5 失效模式对比

图6 不同阶段节点von Mises应力分布/MPa

2.2.2 滞回曲线对比

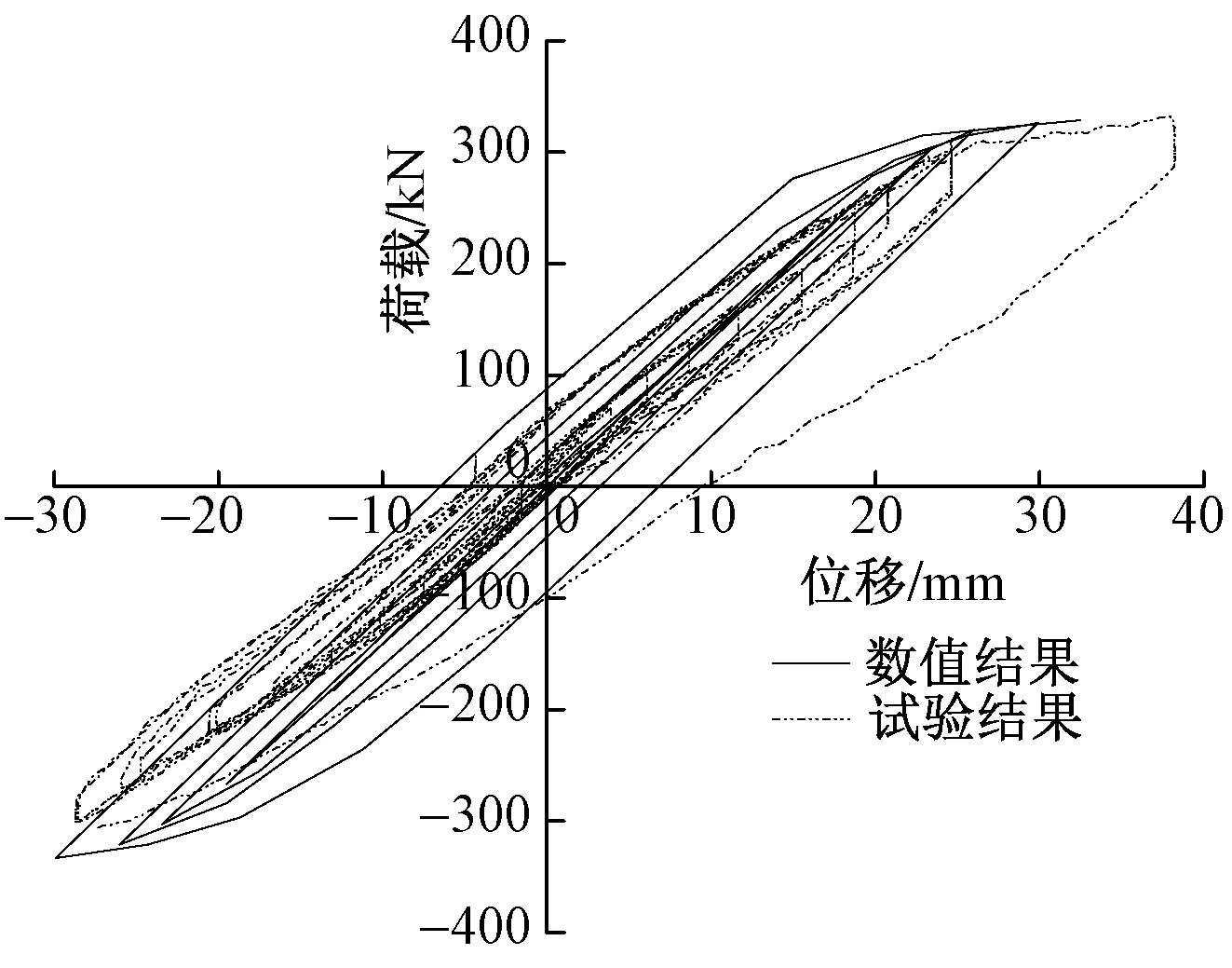

有限元模型计算的节点滞回曲线与试验结果的对比如图7所示。从图中看出,弹性受力阶段,ANSYS计算的滞回曲线与试验曲线吻合较好;但塑性阶段及最终破坏卸载过程与试验结果却有所差别。这与有限元模拟纵向预应力拉杆松动的准确性有关,因为预应力拉杆的模拟过程相对复杂,且试验中对拉杆施加预拉力时,损失值不确定,而有限元模型相对理想化,从而导致模拟最终失效时产生偏差。有限元计算得到的加载点极限荷载为351.2kN,与试验结果相比偏差很小。初始转动刚度并未完全吻合,有限元计算值为16.88kN/mm,试验结果为12.1kN/mm。总体看来,有限元模型以及选取的材料参数和本构模型能够模拟出试验构件的实际受力状况。

图7 滞回曲线

2.2.3 预应力拉杆极限荷载时应力特征

弹性阶段预应力拉杆von Mises应力试验值与计算值的对比如表2所示。表中应力值为预应力拉杆上测点进入塑性的前一级荷载等级即承载力为270kN时的应力值。根据文献[22],应力试验值的计算取3个节点试验结果的平均值。应力计算值取与试验相同的加载值所对应的应力。从表2中可以看出,左侧预应力拉杆的应力计算值偏大,与试验结果相差较大,但右侧预应力拉杆应力计算值与试验值基本吻合。原因在于有限元模型较为理想化,且模型没有考虑钢结构初始几何缺陷的影响,故左侧和右侧两个预应力拉杆的应力值相差不大。但试验中不可控因素较多,测量误差不可避免。

预应力拉杆von Mises应力试验值与计算值对比 表2

3 参数分析

因有限元分析限于弹性小变形分析,所以可以忽略杆件内力对节点刚度的影响,而将几何特征参数作为节点刚度的主要影响因素来考察。如预应力拉杆直径、腹板拼接板尺寸、腹板螺栓数量、支撑板的厚度、钢柱截面高度等。此外,预应力拉杆的预拉力对这种新型节点的弯矩-转角特性影响较大,也需要进一步进行有限元参数分析。因此,本文以验证后的模型为基础,进行参数研究,加载过程与验证模型一致,从而获得节点刚度随各参数的变化趋势。

3.1 柱截面高度Hw的影响

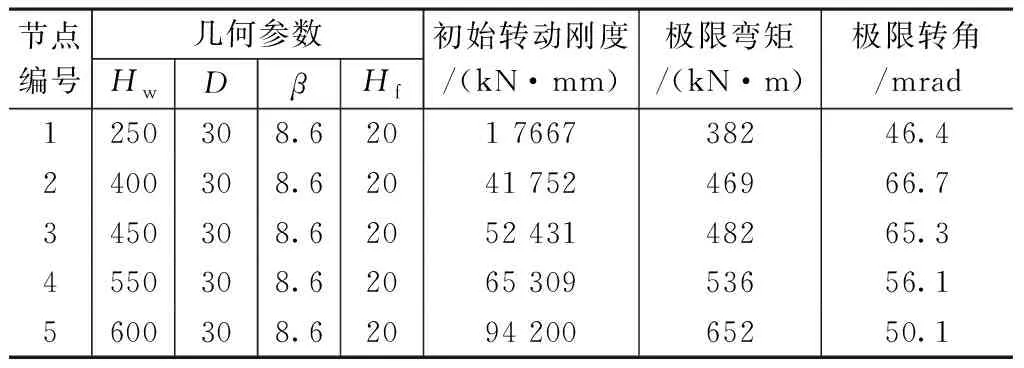

试验中选取的钢柱截面高度为Hw=250mm,但对于大截面的钢柱,此拼接节点的性能是否具有同等拼接效果,还需进一步验证。因此,设计了5个不同高度钢柱截面节点进行研究,柱截面高度分别为Hw=250,400,450,500,600mm,其余几何参数与试验试件(即表3中试件1)相同。图8和表3分别为不同柱截面高度的节点弯矩-转角曲线和弯矩-转角特性,此处转角φ为加载点测得的水平侧移与加载点与拼接点的距离之比。

由图8可看出,随着柱截面高度的增加,初始转动刚度和极限抗弯能力均随之显著增加。柱截面高度Hw=600mm时,极限抗弯能力可达546MPa,比Hw=250mm时的抗弯能力增加近一倍;但破坏时钢柱的极限侧移较小,为30mm,而Hw=250mm的柱的极限侧移可达46.4mm。可见,预应力拉杆对大尺寸钢柱节点的拼接作用并不显著,节点抗侧移能力较弱,节点的极限承载力主要靠柱的顶紧作用实现。

图8 不同柱截面高度Hw的节点弯矩-转角曲线

从表3中看出,极限转角φmax在柱截面高度Hw=400mm时达到最大值,为66.7mrad。说明此钢柱拼接节点对常规尺寸的钢柱拼接效果较好,刚度和极限转角在较为合理的范围。

不同柱截面高度Hw的节点弯矩-转角特性 表3

3.2 预应力拉杆直径D和柱截面高度Hw的影响

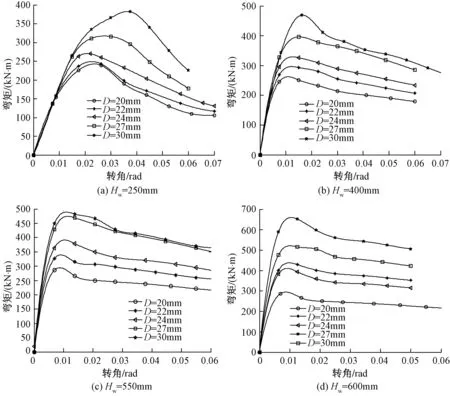

同时改变柱截面高度Hw=250,400,550,600mm,预应力拉杆直径D=20,22,24,27,30mm,其余几何参数同试验试件,选用钢材的屈服强度fy=345MPa,设计了20个节点研究预应力拉杆对其拼接刚度和极限弯矩的影响。图9为不同柱截面高度和预应力拉杆直径的节点的弯矩-转角曲线。

图9 不同柱截面高度Hw和预应力拉杆直径D的节点弯矩-转角曲线

从图9可看出,当柱截面高度较小时,预应力拉杆对拼接处初始转动刚度几乎没有影响,但极限弯矩随着预应力拉杆直径的增大而增大。当柱截面高度Hw≥400mm时,初始转动刚度和极限弯矩都有较大幅度的增加,但极限转角随着柱截面高度的增加而减小。作为拼接节点的重要连接构件,预应力拉杆对刚度和极限弯矩的影响较大,当其直径达到30mm时,极限弯矩较直径20mm的连接节点提高2~3倍。

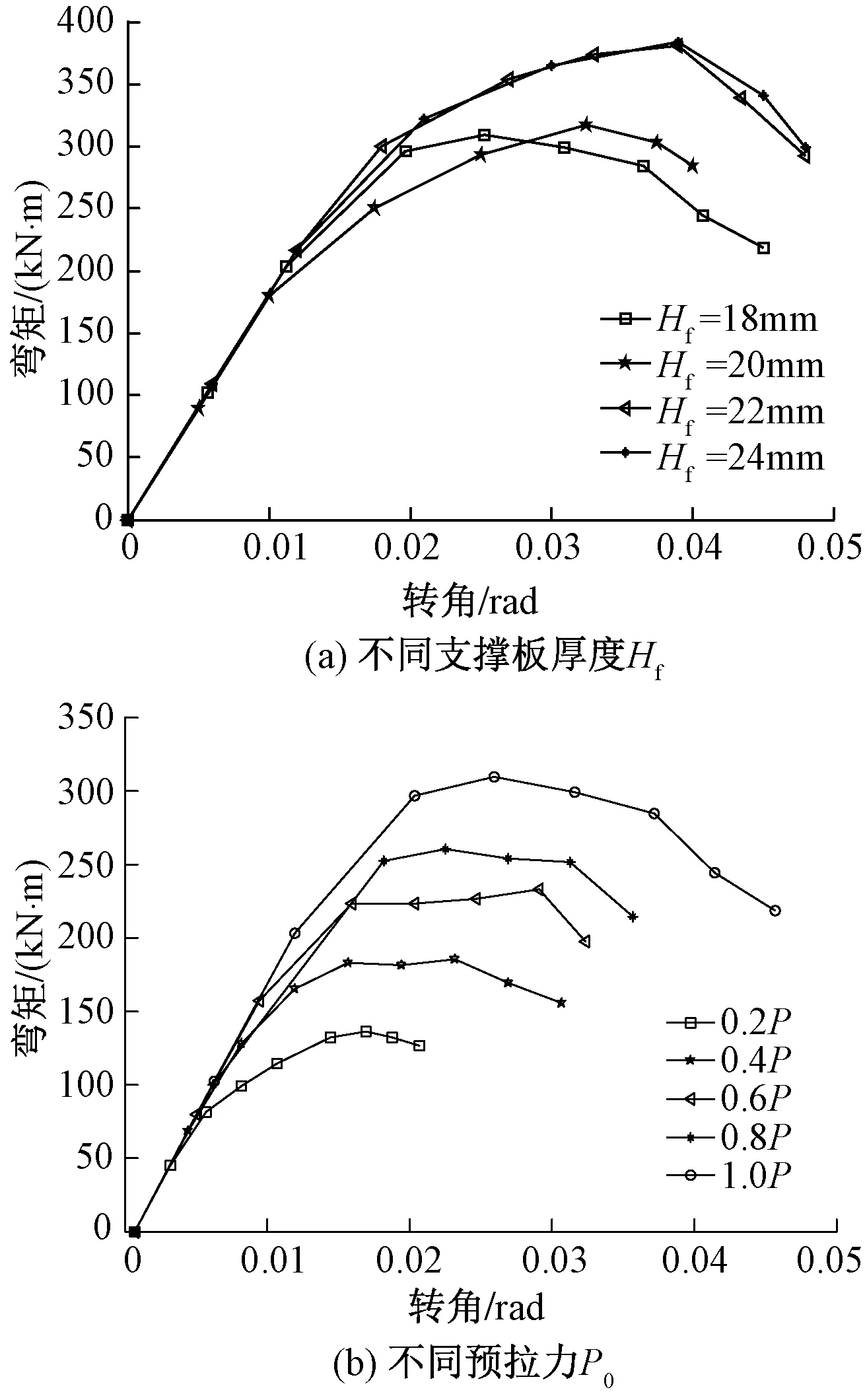

表4列出不同柱截面高度和预应力拉杆直径的20个节点弯矩-转角特性。可以看出,转动刚度最大值94 240kN·m/rad及极限弯矩最大值652kN·m,均出现在柱截面高度Hw=600mm、预应力拉杆直径D=30mm的节点。说明这两个参数对于初始转动刚度和极限弯矩的影响较大。预应力拉杆直径对极限转角影响不大,随着柱截面高度增大,极限转角呈减小趋势。

不同柱截面高度Hw和预应力拉杆直径D的节点弯矩-转角特性 表4

3.3 β值和柱截面高度Hw的影响(β=b/t)

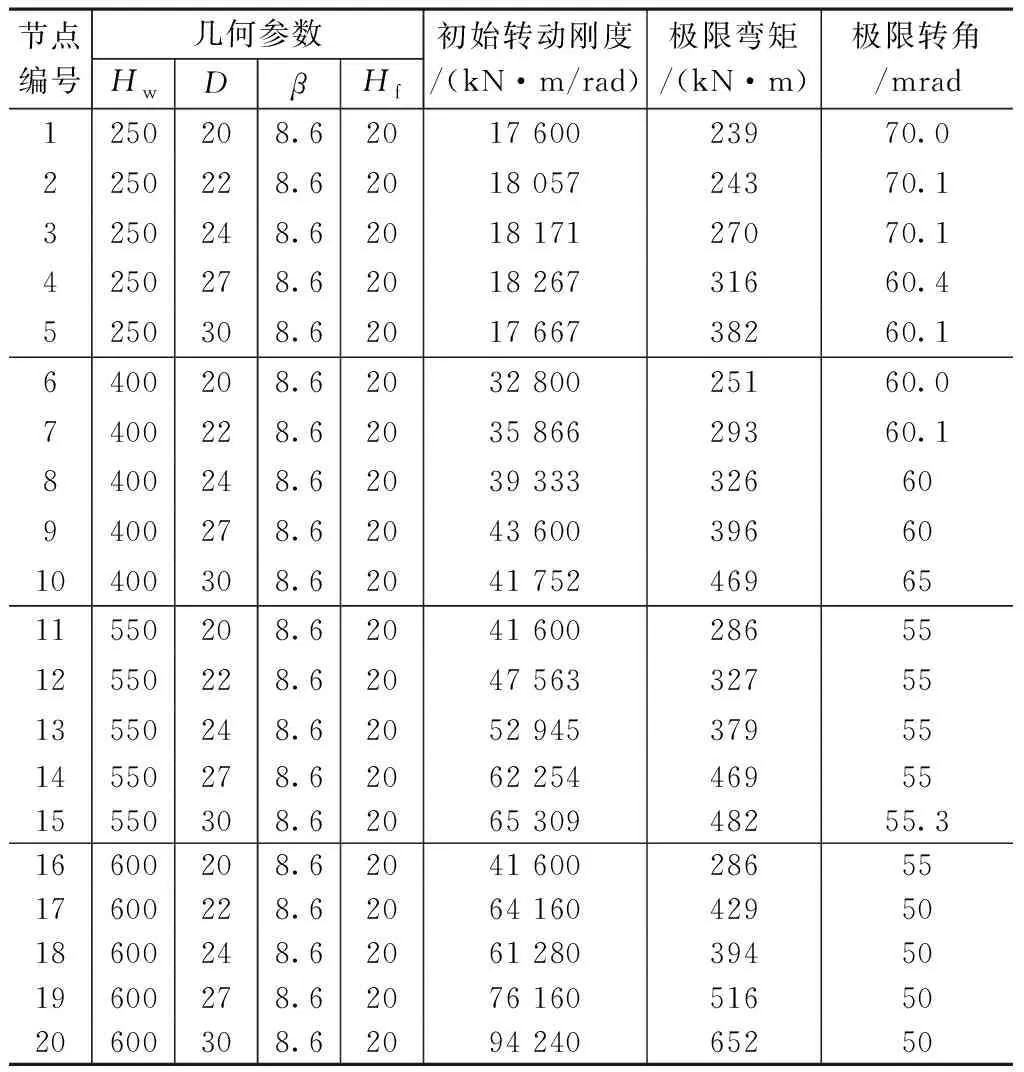

由于柱拼接节点的破坏始于拼接处柱翼缘的局部屈曲,而柱受压翼缘的局部稳定可以通过柱翼缘板自由外伸宽度b与厚度t之比β来保证,故β作为参数之一。根据实际工程中常用的工字钢截面和结构类型,选取β=12,11,10,9,8.6及柱截面高度Hw=250,400,550,600mm,其余几何参数不变,进行研究。

图10为不同柱翼缘板自由外伸宽度与厚度之比β及柱截面高度Hw的节点弯矩-转角曲线。由图10可看出,极限弯矩随着β值的增大而逐渐降低。柱截面高度较小时,β值对极限弯矩的影响较大。当柱截面高度Hw=250mm时,β值对极限弯矩的影响最为显著,在β=8.6时节点抗弯承载力达到最大值。从图10(b)~(d)可以看出,当柱截面高度Hw≥400mm时,节点抗弯极限值和初始转动刚度几乎没有较明显的变化,β值的影响几乎可以忽略。主要原因在于β值较大时,柱拼接节点处翼缘较易发生局部失稳,从而加速节点破坏。且有限元分析结果显示,此时柱破坏已不再是拼接处的翼缘局部失稳,而是预应力拉杆的预应力松弛及损失导致的节点失效。因此,当柱截面高度较小时,需增加防止翼缘局部屈曲的构造措施。

图10 不同柱翼缘板自由外伸宽度与厚度之比β及柱截面高度Hw的节点弯矩-转角曲线

表5列出了柱翼缘板自由外伸宽度与其厚度之比β及柱截面高度Hw的节点弯矩-转角特性。从表5可看出,初始转动刚度在β=8.6时达到最大值17 667kN·m/rad。同时,极限弯矩也在β=8.6时达到最大值382kN·m。因此,合理的β值可以推迟柱翼缘发生局部失稳,是此装配式H形截面钢柱预压抗弯型连接节点设计的关键因素。

此外,由于节点的支撑板可兼做翼缘的加劲肋,但其距离拼接点有一定距离,因此加劲作用不显著。对于拼接处翼缘的失稳问题,可作为节点后续改善的侧重点。

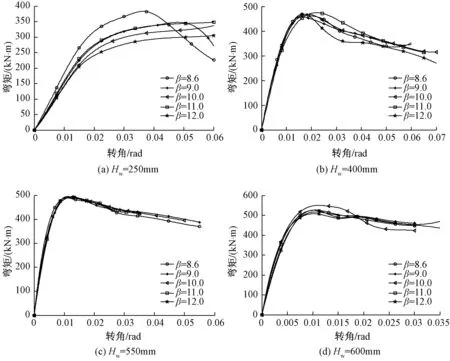

3.4 拼接支撑板厚度Hf的影响

图11(a)和表6分别为采用不同的支撑板厚度Hf的节点弯矩-转角曲线和弯矩-转角特性。从图11(a)和表6可看出,初始转动刚度几乎重合,初始转动刚度值保持在18 000kN·m/rad左右,变化较小,因此支撑板厚度Hf对初始转动刚度的影响可以忽略。从图11(a)还可看出,当支撑板厚度Hf≥20mm后,弯矩-转角曲线几乎重合,支撑板厚度Hf对弯矩-转角曲线几乎没有影响。而随着支撑板厚度Hf的减小,拼接节点的弹性极限转角减小。主要原因在于支撑板可看作预应力拉杆的固定端支座,当对预应力拉杆施加预紧力后,主要的支反力由支撑板承担,支撑板厚度取值小会导致其发生局部屈曲,从而导致节点较早进入塑性。因此为保证支撑板不会发生局部压屈变形,对支撑板厚度的控制应尽量合理。

不同柱翼缘板自由外伸宽度与厚度之比β及柱截面高度Hw的节点弯矩-转角特性 表5

不同支撑板厚度Hf的节点弯矩-转角特性 表6

3.5 不同预拉力P0的影响

由于在施加预应力拉杆的预拉力时,不可避免地有一定程度的损失,为此,有必要考察其在不同的预拉力情况下,极限弯矩的减小情况。图11(b)和表7分别给出了不同预拉力(P0取0.2P,0.4P,0.6P,0.8P,1.0P,其中P为高强螺栓的预拉力值)施加情况下的弯矩-转角曲线及弯矩-转角特性。从图11(b)及表7可以看出,当预拉力施加0.8P时,极限弯矩比施加1.0P时减小15.8%,而施加0.6P时,极限弯矩可减小24.5%。但预拉力的减小对初始转动刚度的影响不大,初始转动刚度保持在18 000kN·m/rad左右。另外,从图11(b)还可看出,极限转角值也随着预拉力的不同而产生较大差别,预拉力施加无损失时,极限转角可达45.2mrad。综上,预拉力施加无损失的钢柱拼接节点性能良好,因此对于预拉力的施加是拼接节点施工的重要控制因素。

图11 不同支撑板厚度Hf及不同预拉力P0的节点弯矩-转角曲线

不同预拉力P0的节点弯矩-转角特性表7

鉴于预拉力对于钢柱拼接节点性能有重要影响,图12中给出了不同预拉力下的钢柱拼接节点滞回曲线,进行预拉力影响的补充分析。从图12可看出,随着施加预拉力的逐渐增大,极限位移及荷载均显著增大,而往复荷载作用下延性下降。

图12 不同预拉力P0的节点滞回曲线

4 结论

本文研究了一种新型装配式H形截面柱预压抗弯型连接节点,基于该节点试验研究结果,开展了节点循环加载有限元模拟计算,分析影响节点初始转动刚度和极限承载力的主要因素,结论如下:

(1)节点有限元模型可以较好地模拟节点柱翼缘出现屈曲变形之后的滞回性能和变形模式;新型节点的有限元计算的滞回曲线与试验结果吻合较好,大变形下的承载力接近,但破坏时的有限元计算的加载点侧移明显偏大。

(2) 节点性能的保证靠施加了预拉力的高强度螺栓,不同的预拉力施加值对节点性能影响很大,但预拉力的损失对节点初始转动刚度影响不大。

(3)钢柱翼缘板自由外伸宽度b与其厚度t之比β是对节点性能影响较大的参数。当β较大,约大于8.6时,柱拼接节点处翼缘较易发生局部失稳,从而加速节点破坏,表现为极限弯矩较小,且极限弯矩随着β的增大而逐渐降低。合理选择柱翼缘外伸宽度与其厚度之比β,将β控制在β≤9的范围内较为合适。

(4)装配式H形截面钢柱预压抗弯型连接节点可实现现场高效装配,但仍需要进一步解决预应力损失和柱翼缘局部失稳的问题。