660 MW 机组甩负荷试验转速二次飞升原因分析及处理

2021-08-06张新胜宋佳辉

张新胜,宋佳辉,丁 宁,翁 景

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.杭州意能电力技术有限公司,杭州 310012)

0 引言

甩负荷试验在检验火力发电机组汽轮机调节系统动态特性中起到了重要作用,是预防发生超速事故的有效措施[1]。某超超临界机组DEH(汽轮机数字电液控制系统)通过并网断路器断开、KU(负荷瞬时中断)和LAW(长甩负荷)来进行甩负荷判据,通过功率不平衡引起的调阀指令和反馈偏差大来进行快关调阀,从而抑制转速飞升[2]。近年来,随着单机容量的增大,为了防止甩负荷时转速飞升过高,各个电厂通过甩负荷试验中发现的问题,从而对甩负荷判据、甩负荷回路传输速度等内容进行优化。袁岑颉[3]等人通过DEH 与ETS(汽轮机跳闸保护系统)将涉及甩负荷试验的主要信号广播频率设置为F(快速),并采用C20触发直接硬接线切断电磁阀电源,确保甩负荷时停机电磁阀的及时响应,有效防止转速飞升过高;王异成[4]等人对高压调节阀阀位控制偏差定值的形成与修改进行了讨论,若随意对该定值进行修改,会存在甩负荷试验时转速飞升过高的现象;程贵兵[5]等人对甩负荷的关键技术进行了研究,着重分析了OPC(超速保护控制)复位时间的选择对抑制转速飞升的影响。这些文献大多都是从甩负荷试验时抑制转速第一次飞升过高的角度进行逻辑优化,针对甩负荷试验转速二次飞升及优化措施缺乏深入研究[6-8]。

本文以某660 MW 超超临界机组50%甩负荷试验时出现转速二次飞升现象开展研究,对甩负荷控制原理进行了详细分析,通过控制回路组成的划分,并通过有效的计算对比,指出了导致转速二次飞升的主要原因。针对此类型机组甩负荷控制回路的共有问题进行了优化,并进行了试验验证,结果表明,该方法有效抑制了甩负荷试验转速的二次飞升。

1 机组简介及甩负荷试验过程

1.1 机组简介

某发电厂搬迁改造项目为2 台660 MW 超超临界燃煤机组,汽轮机选用某公司生产的N660/28/600/620 型超超临界、单轴、四缸四排汽、一次中间再热、九级回热和凝汽式汽轮机,其DEH系统采用Ovation 系统。该机组汽轮机高、中压缸各配置2 个进汽门及调门,进汽门及调门设置2个快关电磁阀,发生流量快关时,DEH 系统发出快关信号至快关电磁阀的得失电回路,使快关电磁阀失电,进而实现进汽调门快关。

1.2 甩负荷试验过程

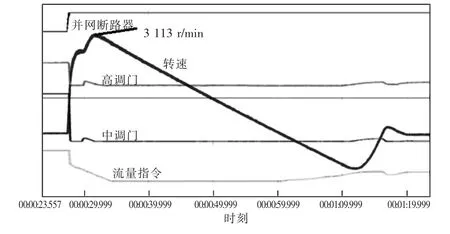

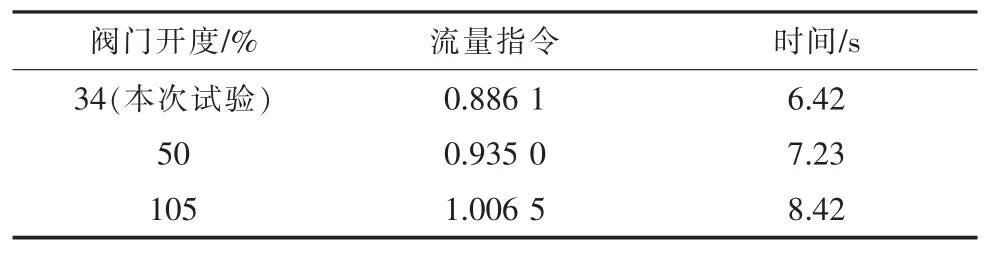

2020 年11 月26 日,该机组按照规定进行50%甩负荷试验,试验前机组运行方式为CCS(协调控制),机组负荷333 MW,转速3 000 r/min,主汽温度594 ℃,主汽压力14.2 MPa。甩负荷指令发出后,断开发电机并网断路器,试验动作正常,以并网信号脱开为计时点,199 ms 高调门开始从34%开度快关,296 ms 全关;216 ms 中调门开始从100%开度快关,407 ms 全关;26 ms 转速开始飞升,4.22 s 转速最高达到3 113 r/min;44.52 s 转速最低值2 959 r/min;52.27 s 转速稳定到3 000 r/min。试验曲线如图1 所示。

图1 50%甩负荷录波曲线

由图1 可知,本次甩负荷试验过程中转速出现了2 次飞升,第一次瞬时最高转速为3 096 r/min;第二次瞬时最高转速为3 113 r/min。甩负荷开始后,DEH 功率控制回路切位转速控制,目标转速3 000 r/min,转速二次飞升后汽机转速超过3 000 r/min,高、中压调阀慢慢关闭,汽轮机转速下降并维持至3 000 r/min。甩负荷试验导则要求,凝汽式汽轮机进行50%甩负荷时,若瞬时最高转速超过105%额定转速,则判定甩负荷试验失败。本次试验中瞬时最高转速为3 113 r/min,虽然没有超过3 150 r/min,但与以往同类型机组相比,此次50%甩负荷试验出现了2 次转速飞升,且第二次瞬时最高转速明显偏高。

2 某超超临界机组甩负荷控制原理

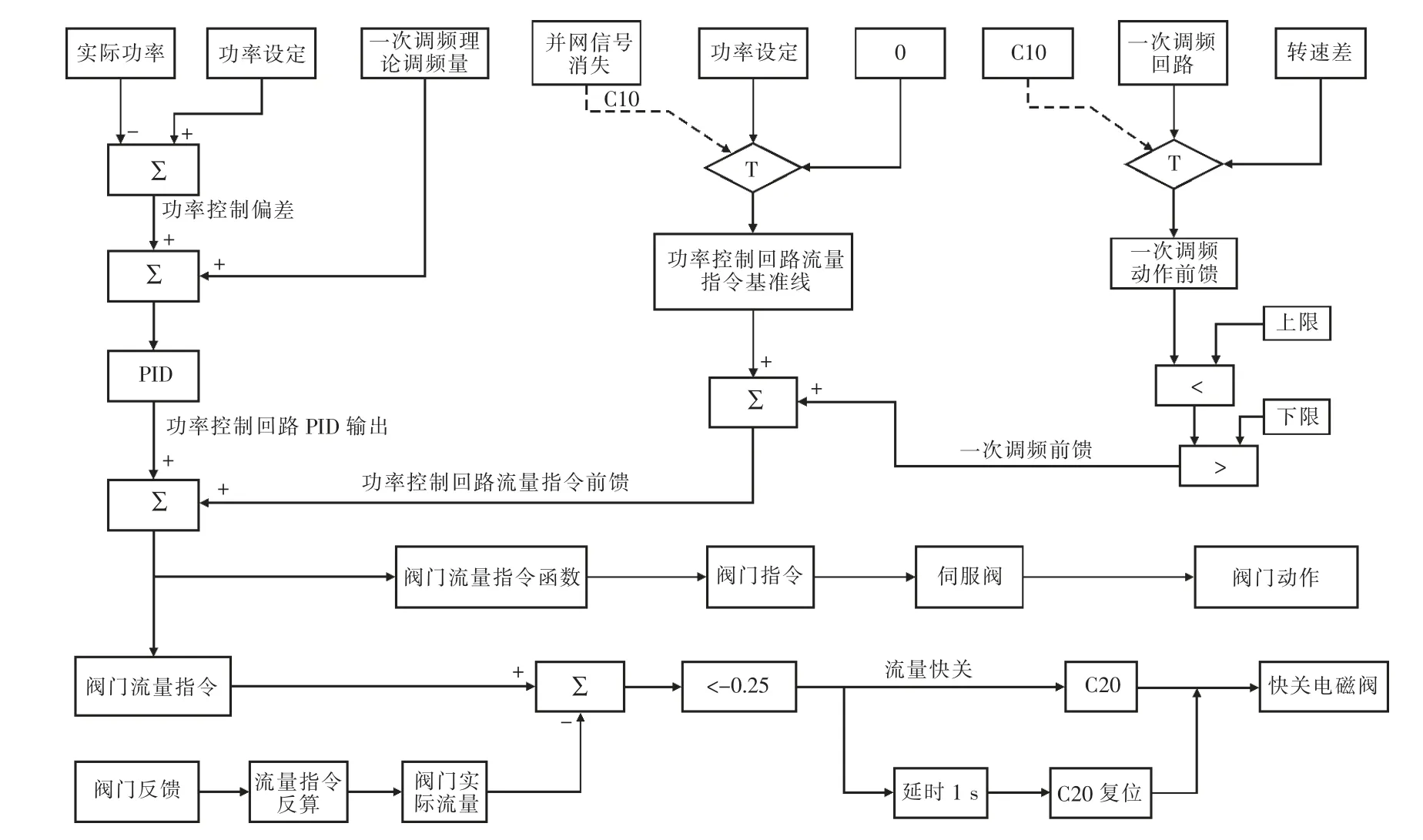

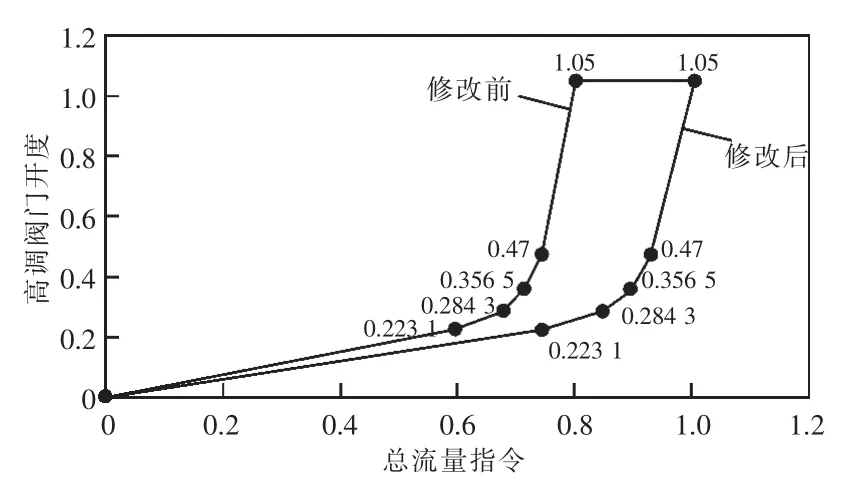

某超超临界机组引进了德国某公司技术[9],本次甩负荷过程动作回路为并网断路器断开、触发无负荷中断C10,C10 动作将负荷指令切成0,负荷指令切除后流量指令突降,触发快关指令C20,高、中压调阀快关,C20 触发1 s 恢复。具体控制原理如图2 所示。

图2 机组甩负荷控制原理

由图2 可知,该类型机组甩负荷控制原理主要由功率/转速[10-12]回路起作用,阀门流量指令由2 路组成(功率控制回路PID 输出以及功率控制回路流量指令前馈,其中功率控制回路流量指令前馈由功率控制回路流量指令基准线和一次调频前馈组成)。当并网信号脱网后,触发C10,经功率设定值切为0,造成功率控制回路流量指令基准线为0,阀门流量指令会大幅度减小,流量指令-当前阀门开度对应流量<-0.25,触发C20,在硬回路中直接作用的电磁阀失电,确保机组甩负荷后高中压调阀迅速关闭。延时1 s 后,C20 复位,快关电磁阀恢复,安全油压再次建立,调门再次开启,维持3 000 r/min 运行。

3 甩负荷试验转速二次飞升原因

本次甩负荷试验前,为了避免甩负荷时未能及时触发流量快关C20,导致调门关闭时间过长,转速出现飞升[13-15],根据文献[3]对逻辑以及控制回路进行了优化:

(1)将图2 中的并网信号消失以及流量快关C20 由DEH 控制器广播至ETS 控制器的广播频率改为快速。

(2)将图2 中的C20 信号直接硬接线由DEH控制器广播至ETS 控制器,切断电磁阀电源,通信和硬回路双重作用,以确保甩负荷时C20 能及时响应。

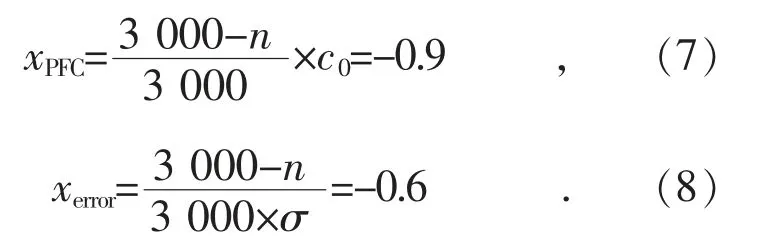

根据本次50%甩负荷过程可知,甩负荷过程中转速出现了二次飞升,第二次瞬时最高转速达到了3 113 r/min。将高速数据采集仪采集的曲线在转速出现二次飞升处细化,曲线如图3 所示。

图3 甩负荷转速二次飞升曲线

由图3 可知,机组甩负荷时,并网开关断开到调阀快关的时间在合格区间内,快速触发了C20,高、中调门快速关闭,最高瞬时转速达到3 090 r/min;当C20 信号1 s 后复位时,阀门流量指令不为0,导致高、中调门重新开启,转速出现第二次飞升,最高瞬时转速达到3 113 r/min。因此,甩负荷过程中转速出现二次飞升的主要原因为C20 复位后,流量指令还处在缓慢下降的过程中,切除到0 的速率无法达到要求。

根据机组甩负荷时控制系统功率控制回路判断,影响C20 复位前流量指令没有快速切除到0的因素主要有:功率控制回路控制器输出方面;阀门流量特性函数。因此,分别从这2 个方面对本次甩负荷试验转速二次飞升原因进行分析。

3.1 功率控制回路控制器输出

根据该超超临界机组甩负荷控制原理可知,流量指令的计算公式为:

式中:y 为流量指令;xPID为功率控制回路PID 控制器输出;xMW为功率控制回路流量指令基准线;xPFC为功率控制回路一次调频前馈。

式中:pldc为机组负荷指令。

机组甩负荷时,触发C10 后,功率控制回路流量指令基准线切为0,此时功率控制回路一次调频前馈以及功率控制回路PID 的输入偏差变为转速差函数,其具体公式为:

式中:n 为实际转速;c0为一次调频作用系数,一般为30~45,本工程设置为30;xPFC设置了上、下限,本工程设置上限0.04,下限-0.04;xerror为甩负荷时功率控制回路PID 的输入偏差;σ 为转速不等率,等于0.05。

根据式(1),利用本次试验实际数据计算发生甩负荷时,功率控制回路控制器PID 输出为0 需要的时间。阀门流量指令函数见表1。

表1 阀门流量指令函数

50%甩负荷时,阀门开度34%,对应流量指令以及流量指令基准线计算如下:

以第一次瞬时最高转速3 090 r/min,计算xPFC和xerror:

由于xPFC受本工程设置的上、下限限制,因此xPFC=-0.04。

由式(5)、式(6)可知,发生50%甩负荷前,假设此时一次调频未动作,则功率控制回路PID的输出流量指令xPID0为:

假设50%甩负荷时,最高瞬时转速一直保持3 090 r/min,因此,当C20 触发1 s 后复位时,PID输出的流量指令xPID为:

式中:Kp为比例作用系数,设置为0.14;Ti为积分时间,设置为10 s;xerror0为甩负荷前功率控制回路PID 输入偏差,因为假设一次调频未动作,所以xerror0为0。

将式(7)—(9)代入式(10),可得50%甩负荷过程中C20 复位时PID 输出的流量指令为:

由式(11)可知,当C20 复位时,阀门流量指令仍有0.325,导致高、中压调门再次开启,转速出现第二次飞升,最高瞬时转速达到3 113 r/min。假设汽机转速一直保持在最高瞬时转速3 090 r/min,则PID 的输入偏差xerror一直维持在-0.6,控制器PID 流量指令输出为0 的时间计算如下:

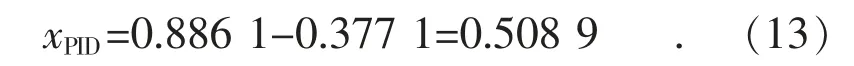

为了更好地说明C20 复位时,控制器PID 流量指令输出为0 需要的时间,以本次甩负荷试验数据为基础,分别计算当时阀门开度50%,105%时需要的时间,如表2 所示。

表2 典型阀位下需要时间

由表2 可知,对比不同阀门开度下做50%甩负荷试验时,C20 在触发1 s 复位后,流量指令计算到0 需要的时间远远大于1 s,且阀门开度越高需要的时间越长,最大达到8.42 s。因此,在C20 复位后,流量指令不为0,导致高、中压调门再次开启,转速也会出现二次飞升,大大影响了甩负荷试验结果,这也是本工程50%甩负荷转速二次飞升的主要原因。

随着特高压主干网架和新能源的规模化并网,火力发电机组参与深度调峰的时长越来越长,频次越来越高,成为机组运行常态。以浙江省为例,按照省发改委对统调发电机组深度调峰技术改造的要求,2018 年底完成了全省燃煤机组40%~50%Pe的深度调峰扩容。若机组在深度调峰工况发生甩负荷时,按照甩负荷控制回路分析,功率控制回路控制器PID 输出为0 的时间更长。以瞬时最高转速3 090 r/min 分别计算30%Pe,40%Pe工况阀门开度50%,105%下PID 输出为0 的时间,如表3 所示。

表3 典型负荷下需要时间

由表3 可知,机组在深度调峰工况触发甩负荷回路后,功率控制回路控制器PID 输出到0 的时间远远大于1 s;C20 复位后,PID 输出还有较大的流量指令,导致高、中压调门再次开启的可能性远远增大。因此,在深度调峰工况触发甩负荷时,转速出现二次飞升的几率更大。同时,因为PID 输出的流量指令大,导致转速二次飞升的瞬时最高转速就会越高,严重影响甩负荷试验结果。

3.2 阀门流量函数

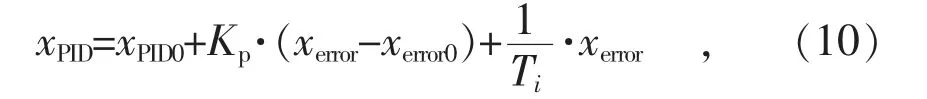

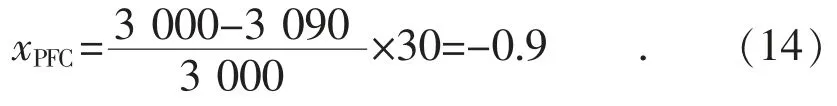

近年来,协调模式下DEH 功率控制回路控制器PID 经常容易积分饱和,且补汽阀频繁开启影响振动,因此,对流量分配进行了优化。总流量指令与高调阀门开度对比如图4 所示。

图4 高阀流量指令函数曲线

由图4 可知,修改前为总流量指令÷0.8 对应高调阀门开度;修改后为总流量指令÷1 对应高调阀门开度。修改前:总流量指令0~80%对应高调0~100%,补汽阀此时为0,总流量指令78%~100%高调仍为100%,对应补汽阀0~20%;修改后,总流量指令0~100%对应高调0~100%,总流量指令78%~100%仍对应补汽阀0~20%。因此,在同负荷、同阀门开度情况下,同样的高调阀流量指令88%(本次甩负荷前)对应的PID 输出对比修改前增加18%,在控制器参数设置相同的情况下,减慢了PID 输出调节至0 的速度。

4 优化措施及验证

由第3 节分析可知,本次50%甩负荷试验转速出现二次飞升的主要原因是流量快关指令C20复位后,DEH 功率/转速控制回路PID 输出的流量指令没有切除到0,导致在C20 复位后,高、中压调门立即再次开启。因此,本文从甩负荷发生后快速切除流量指令进行控制逻辑优化,并以100%甩负荷进行进一步验证。

4.1 优化措施

由式(1)可知,功率控制回路流量指令主要由xPID,xMW和xPFC三部分组成,发生甩负荷时xMW会迅速切为0,因此从xPID和xPFC两方面进行控制逻辑优化。

(1)对DEH 功率控制回路控制器PID 进行优化,在C10 触发时,迅速切PID 输出至0,脉冲1 s,PID 输出跟踪到0,1 s 后根据当时的转速差从0 开始计算输出值。

(2)发生甩负荷时,xPFC为转速差的函数,并受其上、下限的限制。本工程设置的下限制为-0.04,为了使流量指令在C20 复位前快速变为0,将下限值改为-1。以本次试验数据为例,试验前阀门开度34%,对应流量指令0.886 1,假设此时一次调频未动作,此时控制控制回路PID 输出为:

本次试验50%甩负荷第一次瞬时最高转速为3 090 r/min,则xPFC的计算如下:

若下限设置由-0.04 改为-1,则xPFC=-0.9,因此发生甩负荷时流量指令计算如下:

由式(14)可知,当C20 复位后,流量指令已经切除到0,此时高、中压调门不会再次立即开启,从而有效避免了甩负荷时转速出现第二次飞升。

4.2 试验验证

本工程按照4.1 节优化措施对DEH 功率控制回路逻辑进行优化后,2020 年11 月27 日,该机组按照规定进行100%甩负荷试验,试验前机组运行方式为CCS,机组负荷659 MW,转速3 000 r/min,主汽温度562 ℃,主汽压力27.3 MPa。甩负荷指令发出后,断开发电机并网断路器,试验动作正常,以并网信号脱开为计时点,182 ms 高调门开始从39%开度快关,290 ms 全关;183 ms中调门开始从100%开度快关,382 ms 全关;35 ms转速开始飞升,2.39 s 转速最高到3 190 r/min;57.7 s 转速到最低值2 982 r/min;78.3 s 转速稳定到3 000 r/min。试验曲线如图5 所示。

图5 100%甩负荷录波曲线

由图5 可知,机组甩负荷时并网断路器断开到调阀快关的时间在合格区间内,快速触发了C20,高、中调门快速关闭,最高瞬时转速到3 190 r/min,同时在触发C10 后,阀门流量指令在xPFC的作用下快速切到了0,当C20 信号1 s 后复位时,阀门流量指令为0,高、中调门无回调现象,转速没有出现第二次飞升。

5 结论

对某660 MW 机组50%甩负荷试验转速二次飞升原因进行了分析,得出以下结论:

(1)在进行50%甩负荷时,流量快关指令C20复位前,流量指令没有快速切除到0;在C20 复位后,流量指令不为0,高、中压调门立即再次开启是导致甩负荷转速出现二次飞升以及最高瞬时转速达到3 113 r/min 的主要原因。根据计算结果,在进行50%甩负荷时,功率控制回路PID 输出依靠比例作用以及积分时间为0 的时间需要数秒,负荷越低、阀门开度越大需要的时间就越长,在发生甩负荷时,导致转速二次飞升的几率就越大。

(2)在对该超超临界机组甩负荷试验控制原理进行分析后,从功率控制回路PID 输出以及功率控制回路一次调频前馈的上、下限值进行优化,确保C20 复位前总阀位流量指令切除到0,从而有效防止C20 复位后总阀位流量指令将高、中调门再次开启引起转速二次飞升,造成不可预测的后果。

(3)该超超临界机组DEH 甩负荷控制逻辑中一些参数的设置会间接影响甩负荷试验的成功与否,不可随意改变。同时DEH 甩负荷控制逻辑中也存在较多问题,本文发现的问题是同类型机组共有的问题,需要引起足够的重视。另外,提供的优化措施对同类型机组甩负荷控制逻辑设计以及运行调试具有一定的参考价值。