冷却工艺对800 MPa级热镀锌双相钢性能及表面质量影响

2021-08-06供稿富聿晶王鲲鹏李莹莹郑怀宇周亮

供稿|富聿晶,王鲲鹏,李莹莹,郑怀宇,周亮

作者单位:1. 本钢技术研究院,辽宁 本溪 117000;2. 辽宁科技学院,辽宁 本溪 117004

内 容 导 读

针对热镀锌生产过程中不同冷却工艺对热镀锌双相钢的性能和表面质量的影响进行研究,分别采用镀前形成马氏体及镀后形成马氏体两种工艺,设定了不同的快冷模式,得到不同冷却工艺条件下的组织、性能及表面情况。研究表明,当冷却工艺选择镀前形成马氏体时,采用快冷至马氏体形成温度以下,感应加热至锌锅温度后进行镀锌处理,材料力学性能降低,但延伸率较好。镀后形成马氏体时采用中温转变工艺,在中温转变区,残余奥氏体中会富集C、Mn等合金元素,提高残余奥氏体淬透性,使材料在镀后冷却过程中获得更多的马氏体,同时铁素体的纯净性提高,得到更加良好的力学性能;但快冷温度超过490 ℃时,会造成锌锅温度增高,造成表面锌灰、锌渣等缺陷,因此快冷温度控制在465~475 ℃范围内更有利于材料满足标准要求,同时具有较好的表面质量。

随着汽车行业的飞速发展,汽车用钢的安全性能面临着前所未有的挑战,汽车厂对原材料的要求也越来越严格,高强热镀锌双相钢具有出色的力学性能和表面耐腐蚀等优势[1],在汽车安全件中得到广泛应用。与连退双相钢相比,热镀锌双相钢需要进行镀锌处理,而带钢镀锌时必须保证锌锅温度为(460±5) ℃[2-3],连退生产过程中可以灵活控制冷却速率,合理配比铁素体、马氏体含量,但热镀锌双相钢受入锅温度的影响,因而如何合理控制冷却速率及表面质量成为行业关注的热点问题[3-5]。本文针对不同冷却工艺及模式下材料的综合性能以及高强度热镀锌双相钢表面缺陷进行分析,并通过实验确定材料的生产工艺。

实验材料及参数

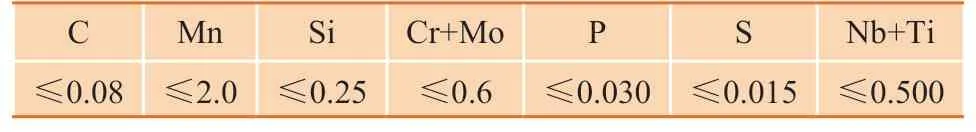

热镀锌双相钢DP780成分体系

采用热镀锌双相钢DP780+Z进行不同冷却模式及快冷温度实验,材料规格为1.4 mm×1200 mm,对材料进行了四次工业生产调试,材料主要成分见表1。对不同卷进行了不同冷却模式实验,并对每一卷试样进行了取样分析。

表 1 实验中热镀锌DP780成分情况(质量分数,%)

热镀锌DP780实验参数设定

实验过程中主要对冷却工艺进行研究,控制其他参数不变,保证清洗段、锌锅温度以及光整值不变,同时采用一致的保温温度以及机组速度,保证材料初始两相区加热过程中铁素体、奥氏体比例一致[6],通过相同的机组运行速度使材料保温时间一致,本文主要针对不同冷却模式及快冷温度进行实验,但快冷温度不宜过高,材料入锅温度高会提高锌锅温度造成铁损增加,容易形成浮渣造成镀锌表面缺陷,具体工艺参数如表2所示。

表 2 实验过程中冷却段参数设定及其他温度参数

实验结果分析

冷却模式对力学性能的影响

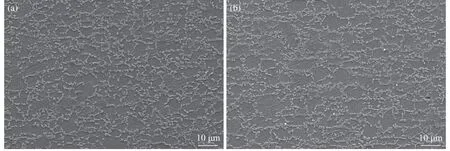

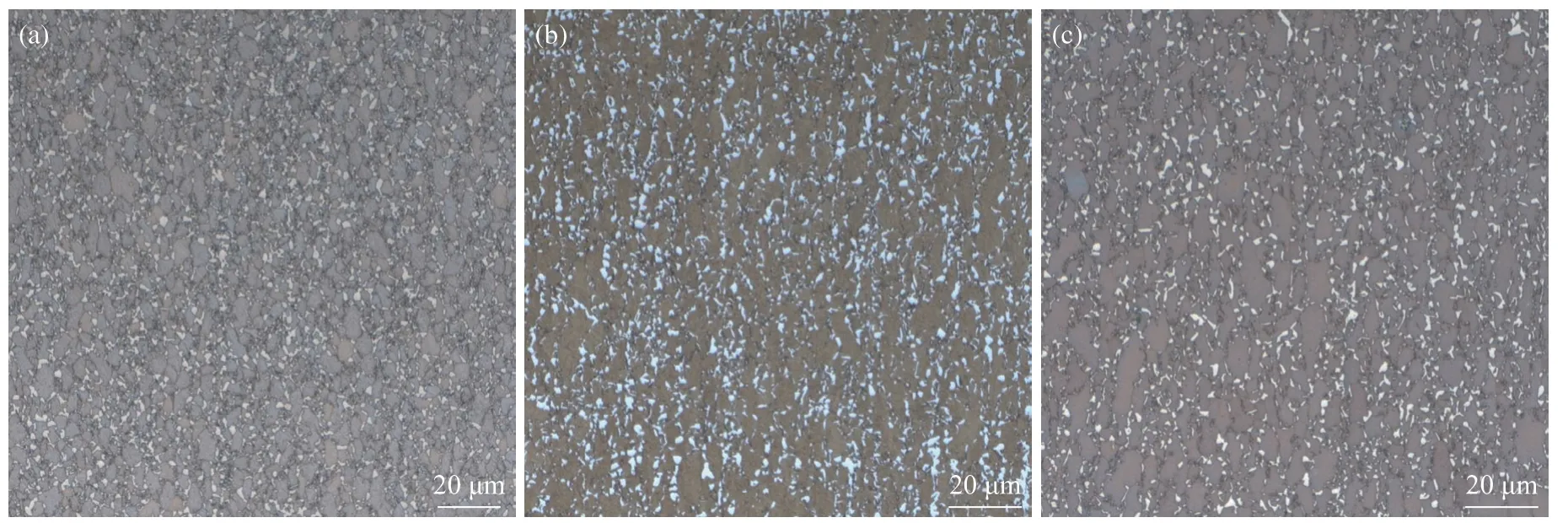

分别对采用镀前形成马氏体即冷却至马氏体形成温度以下的材料(4#工艺)、采用镀后冷却形成马氏体(2#工艺)材料进行力学性能及显微组织对比,如表3所示。从材料力学性能可以看出,采用镀后冷却形成的贝氏体量更多,同时材料强度相应得到提高,而采用镀前将冷却温度降至马氏体转变温度以下形成马氏体量基本与镀后冷却工艺一致,但在镀锌过程中马氏体得到适量的回火使材料获得较高的延伸率,所以对材料进行了电镜显微组织分析,从图1中可以看出镀后冷却材料中贝氏体含量较多,而且马氏体更加明亮,证明马氏体中含碳量较多,而镀前形成马氏体材料中马氏体较暗,材料中马氏体在镀锌过程中发生了回火反应,马氏体强度降低,材料延伸性能更优良。

表 3 不同冷却模式下材料的性能结果情况

图 1 不同试样电镜显微组织分析:(a)2#样;(b)4#样

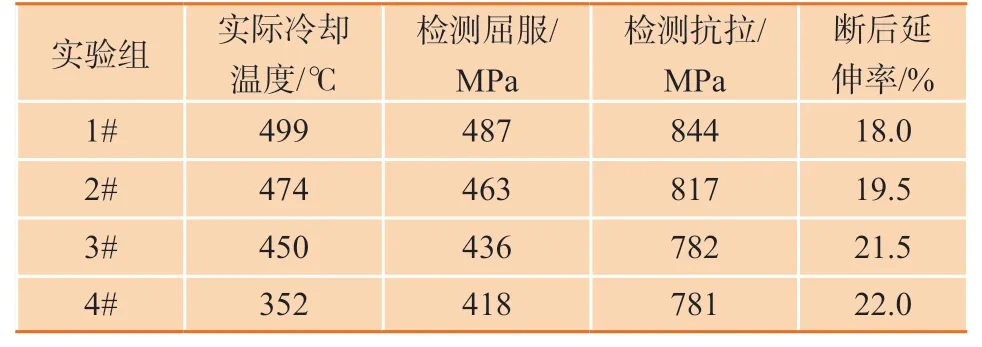

快冷温度对力学性能的影响

通过不同快冷温度实验对生产试样进行检测评估,主要针对材料性能、组织情况,采用实验室Zwick拉伸实验机进行性能检测,并采用Zeiss公司生产的SUPRA55热场发射扫描电子显微镜对材料显微组织进行观测,具体信息见表4所示。通过检测可以看出,热镀锌双相钢DP780在该成分体系下,冷却参数对性能影响较大,在机组运行速度不变的情况下,不同的快冷出口温度直接影响材料的冷却速率,当冷却温度较高或较低时可以有效避开材料贝氏体转变的鼻尖温度,较低冷却温度时材料获得了较大的冷却速率,但材料中马氏体得到适量的回火,造成材料性能下降,但回火马氏体使材料中马氏体强度得到改善,获得较好的延伸率。

表 4 热镀锌DP780不同冷却温度条件下性能情况

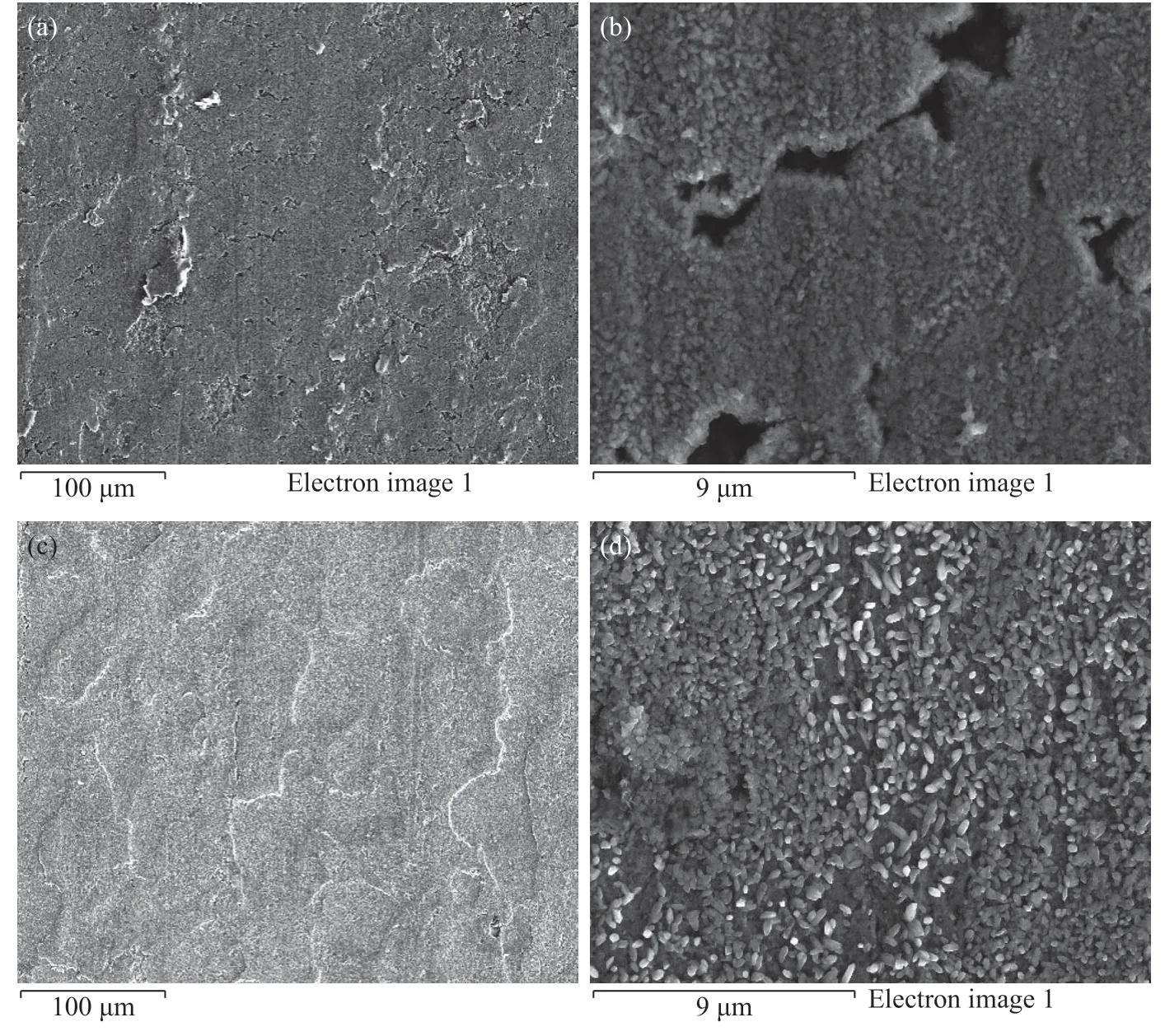

根据强度分布情况,对材料进行了进一步的分析,主要对材料各相比例及显微组织进行分析,分析结果如表5所示。在退火温度相同时,材料原始奥氏体、铁素体比例一致。当带钢在冷却过程中,冷却模式接近中温转变工艺,带钢在中温区会使铁素体中的C、Mn等合金元素更有效地向奥氏体扩散,使奥氏体中富集大量C、Mn等合金元素,造成奥氏体淬透性得到提高,带钢在终冷时获得更多的马氏体,同时铁素体更加纯净。从图2中也可以看出冷却温度较高时材料M+A岛分布更加弥散,同时M+A量也有所增加。

图 2 不同试样热镀锌DP780冷却温度实验显微组织:(a)1#500 °C;(b)2#475 °C;(c)3#450 °C

冷却温度对带钢表面质量影响

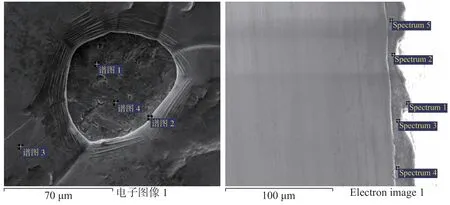

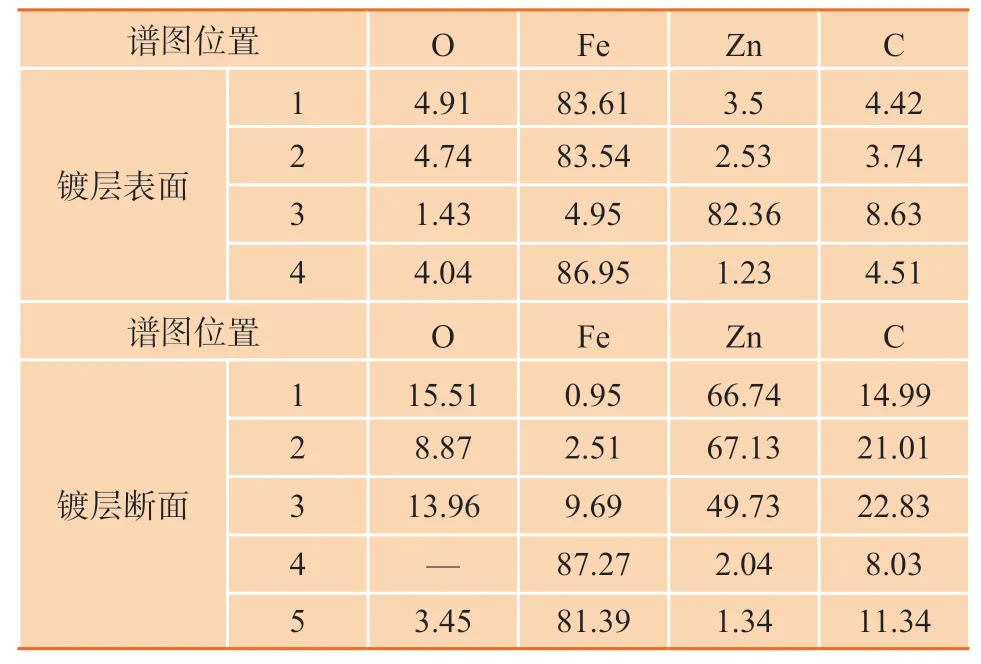

根据带钢浸入锌锅的温度不同,材料的表面状态也会发生不同的情况。当入锅温度过高时,带钢会将原始热量带入锌锅中,尤其是厚料时锌锅温度提高情况明显,随着锌锅温度的提高,带钢铁损量加大;当锌锅回温时,铁的溶解度下降,会在锌锅中出现大量浮渣,使带钢表面出现锌渣缺陷。但冷却温度过低时,带钢入锅时温度无法保证宽度方向均匀分布,边部温度明显低于锌锅温度,出现点状缺陷,通过扫描电镜对点状缺陷进行了分析(图3和表6 ),从数据中可以看出,点状缺陷处基本为Fe基,无锌层保护,同时对镀层进行了断面分析,可以看出点状缺陷基本未发生镀锌处理,带钢边部入锅温度过低,造成Fe-Zn反应不剧烈,材料在通过高压气刀喷吹时会出现锌层脱离,造成点状漏镀缺陷[7-8]。

图 3 冷却温度为350 °C时材料边部断面缺陷情况

同时对边部及中心处抑制层形貌进行了分析,采用腐蚀剂对材料表面锌层进行处理,从抑制层形貌可以看出边部抑制层存在较为明显的空洞,这是造成材料表面锌层不良的主要因素[9],中心处抑制层更加的均匀致密,从而有效地保护镀锌板表面质量,如图4所示。

表 6 图谱中元素定量分析情况(质量分数,%)

图 4 冷却温度低时边部、中心处抑制层形貌:(a)边部低倍形貌;(b)边部高倍形貌;(c)中心低倍形貌;(d)中心高倍形貌

结束语

(1)针对DP780成分体系下热镀锌高强双相钢应采用中温转变工艺即镀后形成马氏体组织,可以在中温转变区发生铁素体净化及残奥富C、Mn等合金元素,提高奥氏淬透性,增加材料最终马氏体含量,保证材料力学性能良好。(2)采用镀后形成马氏体工艺时冷却温度不宜超过490 ℃,因其稳定过高会导致锌锅温度升高,增加材料的铁损,锌锅回温后铁在锌液中溶解度降低,会造成锌渣,从而影响材料表面质量。(3)材料在冷却过程中冷却温度不宜过低,冷却温度较低时会造成材料边部温降严重,造成锌铁结合性较差,经过高压气刀造成材料漏镀缺陷。(4)热镀锌高强度双相钢冷却温度在465~475 ℃时,材料的综合性能较为良好,同时也可以获得良好的表面质量,提高材料产成率。