提高0.35mm硅钢片落料模寿命的方案研究与应用

2021-08-06曾顺

曾 顺

(东方电气集团东方电机有限公司,四川德阳641008)

1 引言

大型汽轮发电机定子铁芯部分机型采用0.35mm硅钢片,如35Q155、B35A210等,其硅含量高导致冲制工艺性差。在该类型硅钢片落料生产中,不断出现模具单次有效冲次低、毛刺大和模具寿命短等问题。

为解决0.35mm硅钢片冲制过程中出现的各种问题,本课题从模具材料及结构入手进行模具设计优化,并对优化后的模具进行大批量冲裁应用验证与数据分析,最终获得可应用于0.35mm硅钢片实际加工的落料模具优化方案。

2 模具组合优化方案

针对冲裁高强度、高硬度板材可能出现的各种缺陷,如刃口崩口、模块研伤等,为提高模具寿命与稳定性,本课题主要从以下2个方面进行优化。

2.1 模块材料的选择

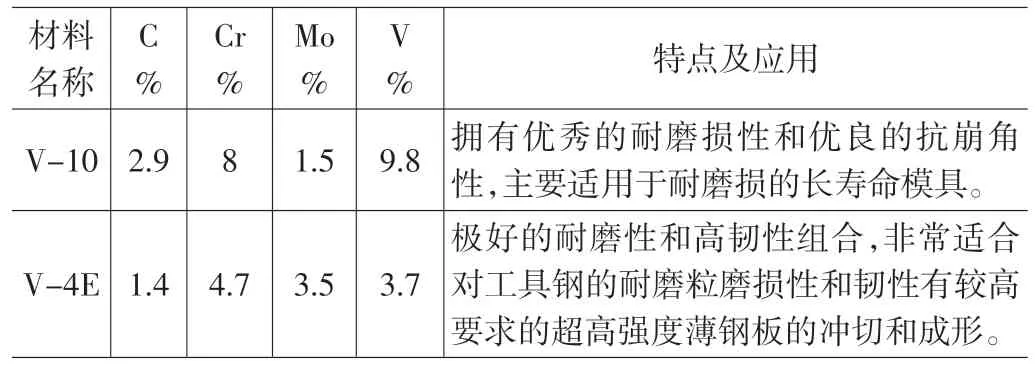

传统模具模块材料较多选用Cr12、Cr12MoV,在实际生产中发现采用该材料的模块在0.35mm硅钢片落料序中极易产生刃口局部崩裂的现象,其不适用于高强度高硬度硅钢片的冲裁。结合本公司实际经验,经过筛选后初步选择V-4E作为高牌号硅钢片落料模的模块材料选用方案之一,并与V-10进行全方位的综合对比分析,如表1及图1所示,V-10主要表现为高硬度高耐磨,V-4E各项性能较均衡,韧性好且具备更好的经济性。

图1 模块材料性能对比

表1 两种模块材料参数对比

2.2 模具结构设计优化

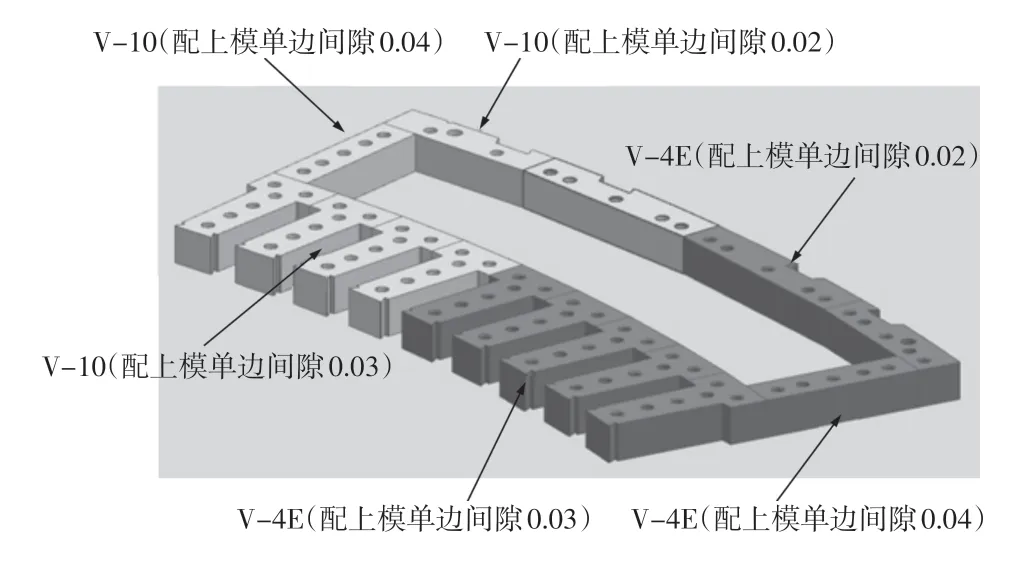

为得到适用于冲裁0.35mm高牌号硅钢片的更优间隙,拟在模具的不同位置处设计不同冲裁间隙,并在模具不同位置处采用不同的模块材料,最终形成“一模双料三间隙”的模具设计方案,如图2所示。其加工工件为发电机定子冲片,它可以代表该类冲裁件的典型特征,如上下非对称、具有深槽及尖角等,并且该类冲裁件也是高牌号硅钢片最有可能应用的领域,使该课题成果具有更好的应用价值。该模具以中线为大致分界线,下模左侧选用V-10作为模块材料,另一侧为V-4E,对应侧上模选用与下模同种模块材料。同时在同种模块材料侧布置3种上下模单边间隙,分别为0.02mm、0.04mm、0.03mm。该方案通过对称布局的方法,可对同种材料不同间隙、同种间隙不同材料的冲裁断面进行对比分析,在保证具有足够可对比性的前提下,节约了试验成本。

图2 模具设计方案(下模)

3 试验过程

模具制造完成后,分两次完成了模具的试冲及批量冲裁工作,合计共冲裁硅钢片原材料约16.7t,冲片合计约23,000片,净重约12t。批量冲裁过程中模具冲裁质量稳定,无毛刺高度急剧增大的现象,局部尖角最大毛刺0.09mm,但存在局部崩口的现象,经处理后仍可继续进行加工,最终在没有复口的情况下完成了所有试验原材料的冲裁加工。

4 结果分析

针对该试验模具2种材料3种间隙的设计特点,为寻求更优组合,需对模具6个不同模块位置处的冲裁效果进行对比分析,如图3中①~⑥所示,主要综合3个维度进行评判,即毛刺高度、冲裁断面质量、崩刃数量。

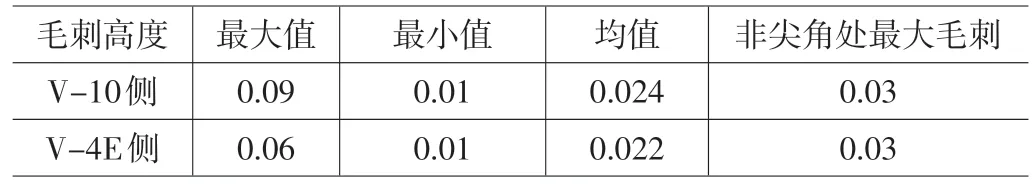

(1)毛刺高度。对冲裁末尾阶段的冲片进行毛刺对比,同一冲片各不同部位毛刺高度检测结果如图3所示。

图3 局部毛刺高度

从图3可以看出,最大毛刺出现在左侧采用V-10的模块尖角处,且毛刺均值左侧大于右侧,具体值如表2所示。

表2 两侧毛刺高度对比 mm

从图3可以发现局部尖角处毛刺高度急剧增大,其对最终毛刺均值会带来一定的干扰,排除干扰后的毛刺最优位置位于③、⑥。不同间隙下的冲裁毛刺高度对比分析如表3所示。

表3 不同间隙下的毛刺对比(不含尖角) mm

综合表2、表3可以看出,采用V-4E模块、间隙取0.02mm的冲裁毛刺最优。

(2)冲裁件断面质量。断面取样分析如表4所示,其位置序号与图3所标示位置一致。现有模具冲裁件断面取样自用于正式制件的冲裁硅钢片,其几何尺寸与试验模具的冲裁件完全一致,保证了对比的有效性。

表4 冲裁断面对比

从对比图上可以看出试验模具加工出的冲裁件断面表面质量明显优于现有模具所冲零件断面,其断面平整光洁,光亮带连续分布且占比较大,撕裂带占比较小。在试验模具的6个断面试样中,②位置处的冲裁断面质量最高,光亮带占比接近90%,但存在部分团状聚集撕裂带,且采用同样间隙的⑤位置处冲裁断面质量却并不理想,表明该间隙下的冲裁断面质量不稳定,波动较大;③与④表现出②与⑤类似的质量波动特征;①与⑥位置处冲裁断面质量较为接近,表现了一定的冲裁稳定性,且其断面表面质量与②较为接近。

综合冲裁断面表面质量及加工稳定性两个因素,0.02mm单边间隙为针对0.35mm高牌号硅钢片的更优模具设计要素。

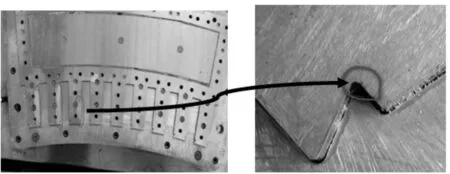

(3)模块崩口状况。将完成批量冲裁后的模具开模进行刃口磨损状况分析及崩口数量统计,其中上模未见研伤及崩口,下模局部出现崩口,如图4所示,且崩口主要集中于左侧V-10模块的齿部槽形位置处,可见V-4E韧性的增强有利于硅钢片落料模的抗崩性,更适合冲裁高牌号硅钢片。

图4 下模崩口状况

5 结论

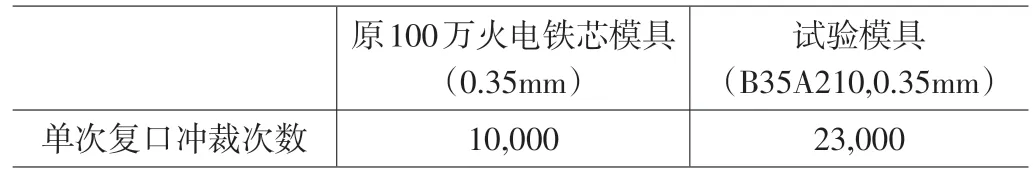

此次试验共计冲裁约23,000次,且中间过程无复口,冲裁次数对比如表5所示,采用V-4E材料的模块冲裁次数明显优于同样为加工0.35mm硅钢片的100万火电制件铁芯冲片模具。

表5 单次冲裁次数对比

综上所述,模块采用综合性能更优的V-4E材料且单边间隙为0.02mm的模具更能适应0.35mm厚高牌号硅钢片的冲裁加工,其刃口性能均衡,断面加工质量稳定,光亮带占比大于75%,毛刺较小,可以实现对高牌号硅钢片的批量加工。