微量Cu对1060电池铝箔微观组织和力学性能的影响

2021-08-05张晓东卢广玺朱世杰王西科

张晓东,卢广玺,徐 聪,朱世杰,王西科

(1.郑州大学 材料科学与工程学院,河南 郑州 450001;2.商丘阳光铝材有限公司,河南 商丘 476000)

1060铝箔因其导电性好、易加工成形等优点而经常用作电池铝箔,其作用是承载电极活性物质,将电极活性物质产生的电流汇聚并输出。电池铝箔在下游工序需在其表面涂覆石墨等活性物质[1-3],因此经常因为强度和伸长率不足而出现断带等问题。为了改善1060电池铝箔的强度和伸长率,科技人员进行了大量研究工作。其中,一些人发现细化晶粒[4-6]可以用来提高电池铝箔的强度和延展性,同时不降低其导电性能。此外,Shakiba[7-8]等人发现在Al-0.12Fe-0.1Si合金铸锭中添加微量的Cu[w(Cu)<0.31%]起到固溶强化的作用,同时亚晶平均取向角和亚晶粒尺寸减小,使热加工过程中流动应力显著增加。然而,目前将微量Cu添加到铸轧法生产的1060铝箔的相关研究鲜有报道。鉴于此,本课题针对微量Cu对1060电池铝箔微观组织和力学性能的影响进行系统研究。

1 试验方案

试验材料为某公司提供的厚7 mm的铸轧坯料,成分如表1所示(未添加Cu的1060铝箔标记为Al1060;添加微量Cu的1060铝箔记为Al1060-Cu)。铝箔的加工工艺流程如图1所示,将厚7 mm的铸轧坯料连续冷轧至2 mm的板材。为了提高最终铝箔的力学性能,缩短加工工艺,取消了常规的均匀化处理工序。两种板材均在2 mm的厚度进行中间退火处理,退火工艺为350 ℃2 h,退火后连续冷轧和箔轧至厚15 μm的成品铝箔。

表1 两种铝箔化学成分(质量分数/%)Table 1 Chemical compositions of two kinds of aluminum foils(wt/%)

图1 铝箔加工工艺Fig.1 Processing technology of aluminum foil

分别对两种厚7 mm的铸轧坯料和厚15 μm的H18态铝箔取样、精磨、机械抛光、低温(-30 ℃)电解抛光,电解液为10%高氯酸和90%乙醇(体积比)混合液,电压为25 V左右,使用干冰提供低温环境。使用配备EBSD探头的Zeiss/Auriga型聚焦离子束扫描电镜(FIB SEM)完成EBSD试验。工作距离为15 mm,加速电压为20 kV,样品倾斜70°,标定步长为0.25 μm。测量完成后用HKL Technology公司提供的CHANNEL5.0软件进行EBSD数据分析。

分别对2 h等时退火(退火温度为0 ℃、325 ℃、350 ℃)的2种厚2 mm的冷轧板进行取样、精磨、机械抛光、电解抛光、阳极覆膜后,在axiovert40 MAT型偏光金相显微镜下进行观察。覆膜液为2.5%氟硼酸和97.5%蒸馏水(体积比)混合液,电压为25 V左右。

铝箔拉伸试验:将QUASAR5型微拉伸仪(1 000 N)放置在光学平台上以避免振动干扰。样品根据《金属箔材拉伸试验方法》[9]制作,使用铝箔剪切器剪切铝箔以确保切口光滑,剪切出170 mm×15 mm的长条形试样,用气动夹头夹紧铝箔样品,原始标距为100 mm。在微拉伸仪上以1 mm/min的恒定速度进行拉伸试验,记录随位移的载荷变化直到样品被拉断为止。考虑到纯金属的变形行为对应变速率敏感,因此,选用低应变速率[4,7-8],本试验施加的标称应变速率为8.3×10-4/s。

2 试验结果及分析

2.1 微量Cu对铸轧坯料亚晶及取向角的影响

图2为Al1060和Al1060-Cu铸轧板横截面取向图。使用CHANNEL 5.0软件对图2进行数据分析,得出:Al1060铸轧板平均亚晶尺寸为4.27 μm,Al1060-Cu铸轧板平均亚晶尺寸为3.78 μm。Al1060铸轧板的晶粒平均取向角为5.65°,Al1060-Cu铸轧板的晶粒平均取向角为4.41°。Al1060-Cu铸轧板的晶粒平均取向角和亚晶粒尺寸减小。本试验铸轧时,前箱温度为685 ℃±1 ℃,因此铸轧过程属于热加工过程。Shakiba M等人[7]研究了Cu对Al-Fe-Si合金的热加工性(400 ℃~550 ℃)的影响,发现流动应力随着Cu含量增强而增加。由于Cu在铝中的固溶度较高(在548 ℃下为5.7%),所以添加的Cu起到固溶强化的作用。在变形的早期阶段,在没有溶质原子的变形晶粒中产生清洁的亚晶界,铝自扩散控制变形速率。在变形的后期阶段,溶质原子开始被亚晶界内的刃型位错吸收,溶质原子扩散速率成为主要的控制机制。在Al1060-Cu变形时,由于Cu原子扩散速率低,堆积位错不易穿过亚晶界,因此它们的运动在亚晶界处受到阻碍,导致位错增殖率增加,成为位错进一步运动的障碍,加工硬化率增加,动态回复受到抑制,产生细小的亚晶粒和较小的亚晶粒取向角。

图2 Al1060和Al1060-Cu铸轧板横截面亚晶取向图(灰线表示2°~5°,红线表示5°~15°,粗黑线表示大于15°)Fig.2 Subcrystalline orientation diagram of cross section of Al1060 and Al1060-Cu cast rolled plates(gray line represents 2°~5°,red line 5°~15° and thick black line greater than 15°)

2.2 微量Cu对再结晶晶粒的影响

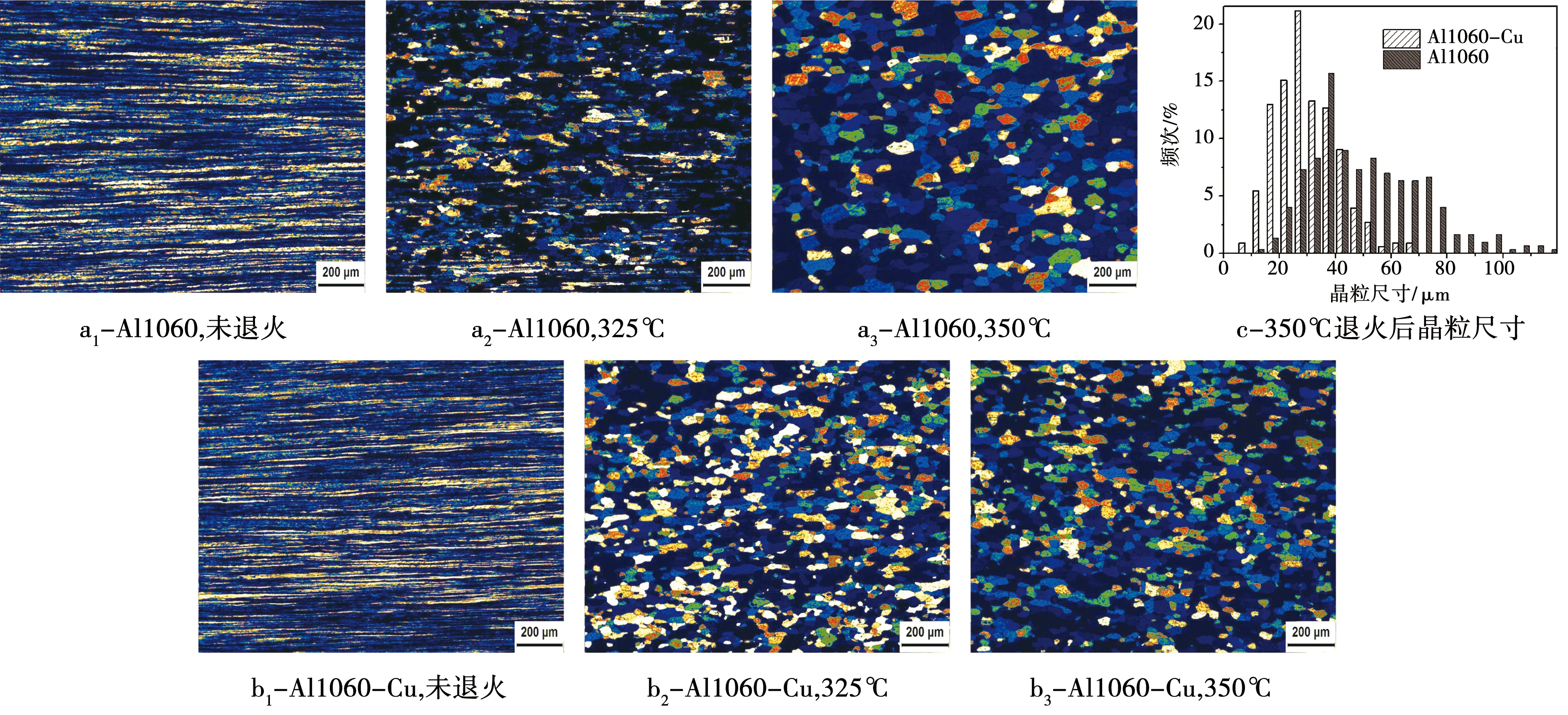

图3显示了厚2 mm的两种冷轧板在不同退火温度下的横截面晶粒组织。经48.6%冷轧后两种材料均形成了典型的纤维状变形组织。Al1060晶粒边界波动特征不明显(如图3a1),而Al1060-Cu冷轧板的晶粒具有波动特征,特别是在边部附近更明显(如图3b1),这可能是由于变形率增加,微量Cu对加工硬化的贡献进一步增大。在325 ℃下退火3 h后,Al1060样品再结晶尚未完成,部分区域仍残存大量纤维组织,特别是样品表面处;而Al1060-Cu样品实现完全再结晶,形成细小的等轴状晶粒,第二相细小弥散分布在晶粒内和晶粒边界上。

图3c是使用ImageJ软件对350 ℃2 h退火后完全再结晶的两种样品进行的晶粒尺寸统计,结果显示Al1060的平均晶粒尺寸为51.3 μm,晶粒不是完全等轴晶,晶粒形状因子a/b(长轴/短轴)约为1.88,并且晶粒大小不均匀,但是基本上呈正态分布,其中40 μm~50 μm的晶粒最多;而Al1060-Cu的平均晶粒尺寸为30.3 μm,晶粒基本上呈等轴晶,晶粒形状因子a/b(长轴/短轴)约为1.34,晶粒尺寸分布较为集中,也呈正态分布,其中20 μm~30 μm的晶粒最多。中间退火后再结晶晶粒尺寸显著减小,这可能是由于Al1060-Cu的冷轧晶粒略微细小且晶界波动,其晶界的总面积增大,在晶界附近位错塞积而导致晶格畸变的场所更多,提供较多的形核区域,因此再结晶的形核率增大,再结晶速率增快,再结晶晶粒也就更细小。

图3 不同退火温度下(保温2 h)的冷轧铝板TD面晶粒组织Fig.3 Grain structure of TD plane in cold rolled aluminum sheet at different annealing temperatures(holding for 2 h)

2.3 微量Cu对铝箔晶粒和织构的影响

图4是采用EBSD技术测得的厚15 μm铝箔的表面晶粒取向图。两种铝箔均呈现强烈的轧制织构,并且均由15°以上的高角度晶界的晶粒和15°以下的低角度晶界的亚晶粒组成。使用CHANNEL 5.0软件对图4进行数据分析,得出:Al1060铝箔沿表面方向的平均晶粒尺寸d1为3.08 μm,而Al1060-Cu铝箔沿表面方向的平均晶粒尺寸d2为2.67 μm。即添加微量Cu后,Al1060铝箔的晶粒得到了细化。这可能是由于在Al1060-Cu铝箔坯料中添加了微量的Cu,在铸轧过程中Cu阻碍了动态回复,产生细小的亚晶粒结构和较小的亚晶粒取向角,冷轧后加工硬化程度进一步提高,晶界波动特征明显,导致中间退火[10-11]后再结晶晶粒尺寸显著减小。

图4 厚15 μm铝箔ND面取向图(细灰线表示2°~15°,粗黑线表示大于15°)Fig.4 ND plane orientation map of 15 μm thick aluminum foil (thin gray line indicates 2°~15° and thick black line greater than 15°)

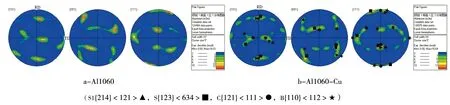

图5是选区的{101}、{001}和{111}极图。两种铝箔中的织构类型均为强轧制织构,主要成分均为S1{214}<121>,S{123}<634>,C{121}<111>,B{110}<112>织构,与Wei Wang[12]在85%冷轧1060铝合金中测得的织构类型相似。但是Al1060铝箔中B{110}<112>织构含量较多,最大强度为14.61;而Al1060-Cu铝箔中S1{214}<121>和S{123}<634>织构含量较多,最大强度为15.64。即添加微量Cu后,铝箔的部分织构由B织构转变为S和S1织构,并且强度略微增加。这可能是由于添加微量Cu后,再结晶温度降低25 ℃,Al1060-Cu铝箔坯料中立方织构含量增加[13],最终导致S织构含量增加[12]。

图5 厚15 μm铝箔的{101}、{001}、{111}极图Fig.5 The {101},{001},{111} pole figures of 15 μm thick aluminum foil

2.4 微量Cu对铝箔力学性能的影响

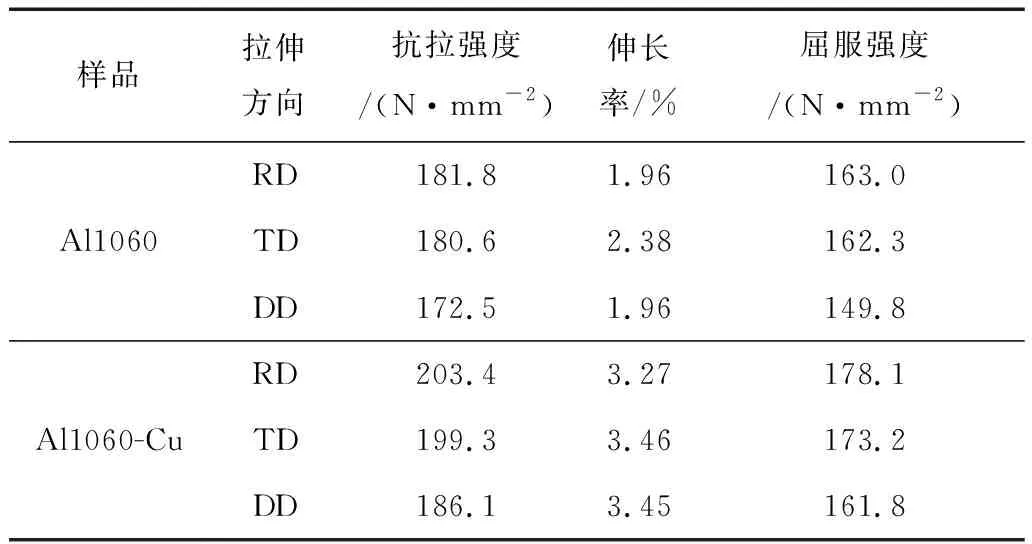

表2为两种铝箔基本拉伸性能的汇总,每个数据为不少于3个样品的平均值。为了表征面内各向异性,拉伸试样选择三个不同的材料方向,即主加载轴和箔轧方向之间角度为0°(RD)、45°(DD)和90°(TD)。Al1060-Cu铝箔沿着各个拉伸方向的抗拉强度均比Al1060铝箔高约20 N/mm2,并且同一种铝箔沿RD方向的抗拉强度与TD方向的相似,然而比DD方向的高约10 N/mm2。Al1060-Cu铝箔的工程应变比Al 1060铝箔的高约1.29%。添加微量Cu后,铝箔的抗拉强度提高可能是由于Al1060-Cu铝箔的晶粒细小和织构强度略高共同引起的,而铝箔的伸长率提高可能是由于Al1060-Cu中晶粒尺寸更细小引起的。

表2 铝箔力学性能Table 2 Mechanical properties of aluminum foils

3 结 论

1)添加微量Cu后,1060铝箔铸轧坯料的亚晶尺寸和亚晶粒取向角减小,冷轧后加工硬化程度进一步提高,晶界波动特征明显,导致中间退火后再结晶晶粒尺寸显著减小,最终铝箔沿表面方向的平均晶粒尺寸由3.08 μm细化为2.67 μm;并且由于再结晶程度增加,铝箔的部分织构由B织构转变为S和S1织构,织构强度略微增加。

2)添加微量Cu后,1060电池铝箔沿着各个拉伸方向的抗拉强度均提高了约8.0%,工程应变提高了76.0%,满足了电池铝箔的力学性能要求。

3)添加微量Cu后,1060电池铝箔的晶粒得到细化,织构强度略微增加,最终提高了铝箔的抗拉强度和伸长率。