变频器ATV61F的SCF1故障分析及解决方法

2021-08-05罗裕强

罗裕强

广州全一泵业有限公司 广东 广州 510300

1 系统组成

变频调速恒压供水设备主要由变频控制柜,立式多级不锈钢离心水泵,隔膜式气压罐,压力传感器,液位传感器,进水母管和阀门等机械配件组成;其中变频控制柜是整套设备中占主要组成部分,而变频控制柜又是由变频器,可编程控制器,A/D转换模块,人机界面,断路器,交流接触器,热继电器,中间继电器等其他辅助元件组成;变频器在控制柜中起重要作用,变频器主要用于调节水泵转速,通过交流接触器和热继电器拖动水泵电机,进而达到控制水泵出水口的压力,达到恒压的效果;可编程控制器主要通过梯形图的程序逻辑编写,精准控制每台水泵的起动,停止,及每台泵之间的切换,达到水泵定时轮换,故障自投,水泵变频与工频之间的切换;在运行过程中,我们通过反复现场检查论证,变频器发生故障,导致水压不稳定,因此我们通过PLC程序的逻辑改变,对变频器与交流接触器的启动顺序做了调整,彻底解决了这个问题[1]。

2 系统工作原理

本系统通过智能中央处理器进行PID控制。出水管网上的压力变送器对水压进行采样,将压力信号转变为相应的电信号,并传送到PLC,PLC接收管网的实际压力信号与用户设定的压力值进行比较,利用偏差值控制变频器的输出频率,以改变电机输出。当水泵全速运转时,实际压力达不到设定压力,则将变频泵切换为工频供电,由变频器软启动另一台泵。当水泵处于下限频率运行时,实际压力大于设定压力,则自动停止工频泵,从而达到变量恒压供水。若用水量极少时,则停止所有主泵,由辅泵与气压罐切换工作[2]。其控制系统见图1。

图1 控制系统

3 变频控制柜内部组成及PLC控制原理

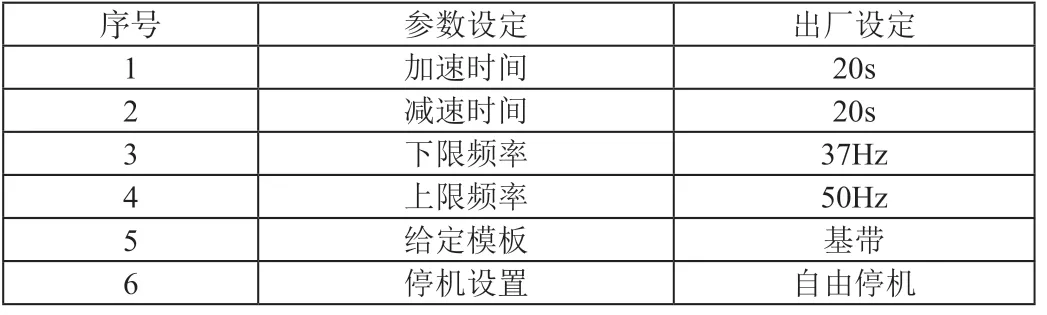

广州全一泵业有限公司的电柜型号为QYBKS-3Z1X,功率为3×11kW+4kW,由三台主泵和一台稳压泵组成,变频供水设备及变频控制柜的内部主要元件配置如下:主泵型号为65GDLF32-75(流量Q=32m3/h,扬程H=75m,功率P=11kW),稳压泵型号为40GDLF12-75(流量Q=12m3/h,扬程H=70m,功率P=5.5kW);变频器采用ATV61F风机水泵系列,11kW;PLC和A/D转换模块采用西门子,型号为SR30和AM03,人机界面采用SMART 700IE V3;每台水泵的断路器型号C65N-D40A/3P,接触器型号为LCE1210M5N,热继电器型号为LRE22N,采用施耐德主要元件。控制柜一次电气原理图见图2,控制柜二次原理接线图见图3,变频器端子接线图见图4,变频器参数设置见表1。

表1 变频器参数设置表

图2 控制柜一次电气原理图

图3 控制柜二次原理接线图

图4 变频器端子接线图

变频器端子接线图如下:

在运行过程中,特别是功率大于7.5kW以上的,经常在运行过程中报电机短路故障SCF1或接地故障SCF3等故障,经过反复多次去现场发现,当出水压力超过设定压力时,水泵则延时停止,在接触器KM2,KM4,KM6,KM8断开的瞬间,变频器马上报SCF1故障,经过反复测试,发现这个现象主要是接触器断开时,电流反馈给变频器,在晶闸管还没有完全闭合的同时,而引起电机短路故障。针对这一故障现象,我们发现电气的控制顺序是“启动时,KM2接触器吸合,KA3动作接着变频器启动,停止时,KM2接触器断开,KA3断开接着变频器停止”。

通过二次线控制回路改造和PLC程序编辑,把控制顺序改为:“启动时,变频接触器先吸合,延时变频器再启动,停止时,先停止变频器,延时断变频接触器”,而这个控制顺序只能依靠PLC编辑程序来完成。程序编辑主要从以下五个方面去编程(见图5 PLC STL语言)。

变频转工频时,会出现SCF1故障。当实际水压达不到设定水压时,变频器达到50Hz时延时35s,1#泵变频接触器KM2先断开→延时0.08S,1#泵工频接触器KM1吸合→延时2#泵变频接触器KM3吸合→水压不够以此类推。

当某一台水泵变频器连续运行设定的时间轮换时,会出现SCF1故障。当实际压力与设定水压刚好平衡,变频器在37Hz~50Hz之间变化时,轮换时,定时时间到→1#泵变频接器KM2先断开→延时2#泵变频接触器KM4吸合→运转时间到KM2先断开→延时3#泵变频接触器KM6吸合→以此类推。当只有一台水泵变频运转时,实际水压远大于设定压力时,停泵时会出现SCF1故障。当实际压力大于设定压力时,1#泵持续运转,变频器在下限频率运转一定时间后,断开1#泵变频接触器KM2,以此类推。当4#稳压泵运行时,变频器到50Hz时,仍然达不到设定压力时,会出现SCF1故障。当变频接触器KM8断开时,转为1#主泵时,接触器KM2吸合。以此类推。当实际压力出现欠压,或者超压保护时,任意一个变频器接触器突然断开时,会出现 SCF1故障[3]。

3.1 水泵变频转换工频逻辑控制

LD M0.1

O M1.3

O M3.4

LDN M30.2

A M0.5

OLD

LDN M30.0

A M3.0

OLD

LDN M30.1

A M4.6

OLD

AW>= VW500, 27648

A T44

TON T37, VW68

MOVW VW68, VW288

AENO

-I 5, VW288

AENO

TON T200, VW288

3.2 水泵定时轮换逻辑控制

LD M0.1

A C1

LD M1.3

A C2

OLD

LD M3.4

A C3

OLD

TON T204, 20

TON T205, 30

3.3 停泵瞬间延时逻辑控制

LD M0.1

O M1.3

O M3.4

O M0.7

O M1.6

O M4.2

LDW<= VW500, VW400

O M7.0

ALD

MOVW VW66, VW290

AENO

-I +2, VW290

AENO

TON T201, VW290

3.4 稳压泵转主泵瞬间延时控制

LD M0.7

O M1.6

O M4.2

LDW>= VW500, 27648 A T43

O M30.3

ALD

TON T39, +90

TON T202, 80

3.5 先断开变频器控制

LD T200

O T201

O T202

O T204

O T62

O T119

= M15.3

LD Q0.1

O Q0.3

O Q0.5

O Q0.7

LDN M15.3

O M25.1

ALD

LPS

A T203

= Q1.0

LPP

TON T203, 10

4 结束语

综上所述,经过对PLC程序的修改,对PLC梯形图进行重新逻辑编程,把PLC逻辑的控制顺序改为:启动时,变频接触器先吸合,延时变频器再启动,停止时,先停止变频器,延时断变频接触器,简称为“接触器先启后停的原则”,彻底解决了报SCF1电机短路故障,充分地说明了变频器报故障的原因有很多,首先排除变频器本身问题,电机问题,线路问题,再从变频器与接触器在通断时序问题去研究和发现问题的本质,找到了在变频器一拖多的应用,怎么把先后顺序控制得更合理,才能避免变频器一而再,再而三地报接地故障,提高了恒压供水的可靠性。