扫描电子束微熔抛光临界功率密度规律及实验研究

2021-08-03李新凯王荣王启超董玉健

李新凯,王荣,王启超,董玉健

(桂林电子科技大学,广西 桂林 541004)

电子束表面抛光处理技术是一种具有加工效率高、抛光速度可控、真空加工无污染等优点的绿色表面处理技术,其加工原理为,电子束照射在金属表面,金属表面薄层快速熔化[1-2],液态金属在表面张力和重力的复合作用下,自发流向低洼处,填补表面凹坑[3],起到“自抛光”效果。金属零部件经电子束抛光处理时,表面温度快速升降温,使表层硬度、耐磨性得以极大提升[4]。

目前电子束加工方法主要有三种:第一种方式是集中聚焦下束移动工件的方法[5]。该方法以电子束束流集中聚焦下束为主,束流聚焦为斑点,移动工件进行加热[6],热源加热面积小,能量密度相对较大,熔池的深宽比也较大[7],形成窄而深的熔池,强化的不只是表面,对金属组织表面和深层都有很大的影响。第二种方式是采用脉冲电子束对金属材料进行表面重熔处理[8]。该方法的不足是,能量密度大,在表面的熔化层容易产生“火山坑”,由于能量密度高,产生的热量集中,冷却时的速度较快,造成内应力和组织应力较大,容易在组织中出现相结构裂纹,影响表面强化层的性能与质量[9-10]。第三种方式是采用大面积电子束辅照(照射)[11-12]的方法对材料表面进行抛光和表面强化处理。该方法通过调整参量密度,可实现直径60 mm 范围内的电子束照射,此方法采用散焦下束的方式来实现大面积照射,要求电子枪功率大,因此很难实现均匀下束[13-14]。

为此,团队开发了一种新型连续扫描电子束技术(Continuous scanning electron beam technique process,简称:CSEBP),适用于大面积表面微熔处理。本文以45 钢为研究对象,通过推导微熔状态下45 钢表面热平衡关系,获得电子束抛光工艺参数,并进行了验证实验。针对试样表面不同形貌特征,研究了温度场的变化规律,发现了45 钢扫描电子束微熔抛光工艺的特点。

1 实验

1.1 实验方法

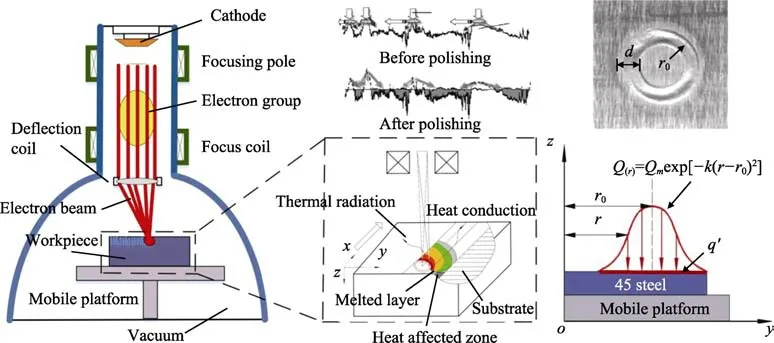

采用CSEBP 技术对表面进行微熔处理。通过自主研发的电子束设备阴极发射出大量高速自由电子,电子在聚束极作用下进行一次汇聚成束,但在空间电荷及真空室压力等影响下,部分电子有所发散,产生电子云(图1 黄色竖椭圆状),在聚焦线圈二次聚焦作用下,形成稳定且细小的电子束束流。电子束束流经由X、Y两对绕组组成的偏转线圈,形成具有一定偏转角度的束流,轰击试样表面。为实现CSEBP 下束方式,在电子束设备上外接可编程数字信号发生器。该发生器可根据编程产生不同的波形信号,从而控制偏转电源的输出电流,达到不同下束方式的效果。实验前,将编辑好的电子束扫描轨迹及运动方式的控制程序输入信号发生器。用方程x2+y2=4 来描述圆形的电子束扫描轨迹,其中x、y方向的分量分别为x=2cost,y=2sint(0≤t≤π),两路分量通过采集、放大,以指定刷新频率输出给附加偏转线圈中的X、Y绕组,在偏转线圈内孔与电子加速方向垂直的平面内产生大小、方向呈一定规律变化的磁场,高速运行的电子在此磁场作用下,形成扫描电子束轨迹呈半径0r=2 mm 的圆形,通过工件的移动实现大面域的扫描,并且扫描环的大小可调,扫描频率、电子束束流、加速电压等参数可控。CSEBP 扫描方式及抛光原理如图1 所示,其中,r0=2 mm,d=1 mm,Q(r)为高斯热源下的热流密度(W/m2),q'为45 钢表面熔融所需临界功率密度(W/m2)。前期研究[15-16]发现,CSEBP下束过程中,试样表面温度快速提升,经热传导和热辐射后,温度会急速下降,试样表面出现熔融层、热影响层以及基体三大区域,能在降低表面粗糙度的同时,有效提升表面力学性能。CSEBP 技术可以实现电子束能量密度在大面域内均匀分布的目的,能有效解决前述三种传统下束方式存在的深宽比过大、相结构裂纹、缩孔等共性技术难题。但该技术因能量密度分散而多适用于浅表面改性处理,如抛光、熔覆、沉积等。

图1 连续扫描电子束(CSEBP)示意图Fig.1 Schematic diagram of continuous scanning electron beam process (CSEBP)

采用OLS4100 激光显微镜观测处理后表面轮廓分布以及测量试样表面粗糙度。每个待测面均匀测量5 次,取其均值作为该面粗糙度Ra值。

1.2 实验材料与设备

实验选用热轧空冷状态下的45 钢作为实验原材料。实验前,先用数控铣床将所购原材料加工成50 mm×50 mm×50 mm 的正方体试块,通过保持铣削刀具和恒定参数,控制Ra值在1.9~2.0 μm,以排除试样原始粗糙度对实验结果的影响。电子束扫描前,使用无水乙醇擦拭试样表面并风干,以排除材料表面附着物对抛光效果的影响。

实验用电子束机的主要性能参数为:加速电压60 kV,电子束束流0~120 mA,扫描频率0~3000 Hz,聚焦电流0~1000 mA。本研究所采用的扫描频率为200 Hz。

2 理论分析

扫描电子束抛光处理效果受电子束功率影响显著,当电子束功率过大,试样表面易产生过度熔融现象,但电子束功率过小,试样未达到熔点,也无法实现自抛光效果。经分析,当电子束功率与金属材料熔化所需功率达到平衡状态时,表面处于微熔状态,对实验参数的选取具有较高指导意义。

2.1 试样熔融临界功率密度的确定

为研究扫描过程中温度场的变化规律,建立一维数学物理模型,且采用如下假设[17]:电子束束流均匀且垂直下束于工件表面;试样尺寸远大于电子束扫描尺寸及热作用深度;试样材质均匀,热物性参数为温度与组织成分的相关函数;不考虑基体在熔化过程中内部的对流情况,只考虑工件轴向的热传导。根据以上假设,可建立一维非稳态方程。

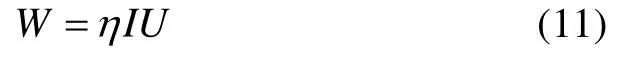

能量密度方程:

初始条件:

边界条件:

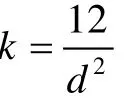

由公式(1)—(4)可得:

式中:q为功率密度(W/cm2);α为热扩散率(m2/s);t为时间(s);h和x为距表层的深度(μm);0q为初始时刻的功率密度(W/cm2);λ为热导率(W/(m·K));θ0为基材初始温度(℃),本文中设为常温25 ℃。

电子束在扫描过程中有穿行效应,加工过程中的最高温度出现在亚表层[19],电子射程仅与电子的能量和靶材密度有关,如式(7)所示。

式中:R为电子射程(m);C为常数(m2/s),C= 9.8 × 1 0-11kg/m2V2;U为电子束加速电压(V);ρ为靶材密度(kg·m–3)。

本文采用加速电压为60 kV,最高温度处于表层下45 μm 处(即R= 45 μm ),厚度值较小,可将表层看作工件最高温度处,令x= 0,可得到工件表面微熔的临界功率密度为:

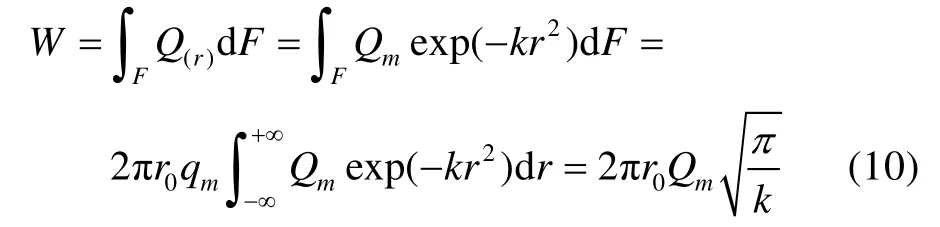

2.2 扫描电子束热源模型的建立

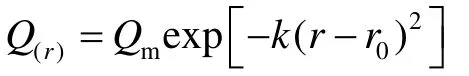

电子束扫描频率可达500 Hz,因频率较高,可将电子束热源近似看作高斯分布,其表达式为[20]:

热流分布曲线下所覆盖的全部热能为W,由积分运算可得:

热流曲线下热能与电流和电压相关,可得:

式中:η为热效率,通常取90%[21]。

由式(10)和(11)可算得电子束斑中心最大热流密度为:

2.3 试样临界状态热平衡的计算

若要使试样表面达到微熔状态,电子束束斑中心的最大热流密度(mQ)须达到试样表面临界功率密度(q'),可得等式:

式中:试样熔点θm取1500 ℃;θ0取常温25 ℃;导热率λ取52 W/(m·K);t为一个扫描周期的时间(s),t=d/v(d=1 mm);热效率η取90%;电子束加速电压U为60 kV;扫描半径r0为2 mm;I为束流(A)。

由此可得,在CSEBP 方式下,45 钢表面处于熔融临界状态时,工艺参数有如(14)式的函数关系,其中移动速度的标准单位为 m/s。

3 实验与分析

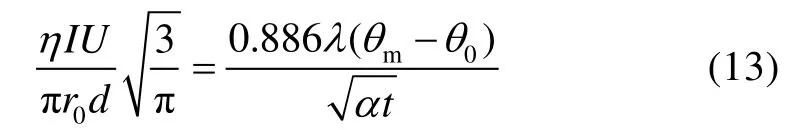

3.1 CSEBP 实验参数

电子束抛光过程中,试样表面处于微熔状态,电子束功率密度与试样表面熔融所需能量密度达到平衡状态。试样熔化所需能量密度仅与热物性参数相关,但电子束功率密度与多项参数相关,如加速电压、聚焦电流、扫描频率、移动速度等,故实验参数选取较为复杂,而电子束实验机加速电压为出厂定值,实际应用中,扫描频率不常改变,所以式(14)可简化实验参数选取范围。

为探究上述理论模型的准确性,搭建电子束抛光验证实验。根据电子束机的工件移动速度最大值15 mm/s,选取移速分别为3、7、11、15 mm/s 的四组试验参数,并将参数代入式(14),得到对应电子束的束流参数,如表1 所示。

表1 电子束抛光工艺参数Tab.1 Technological parameters of electron beam polishing

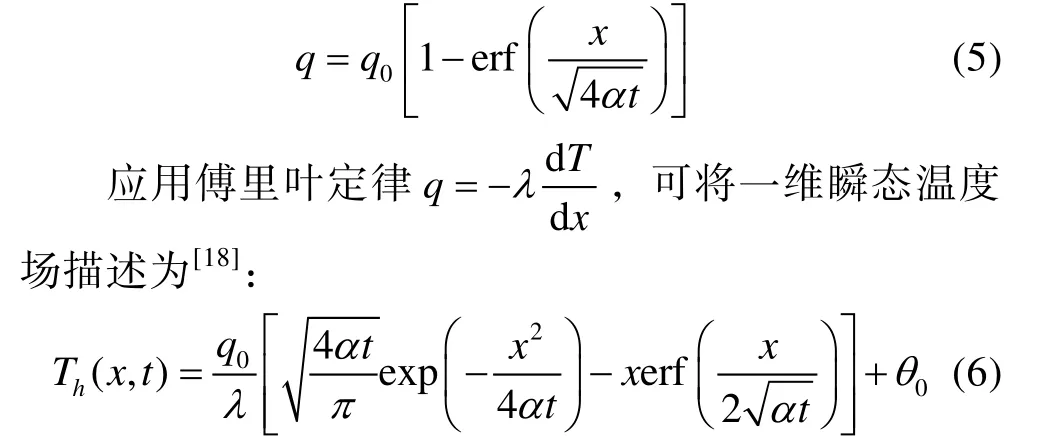

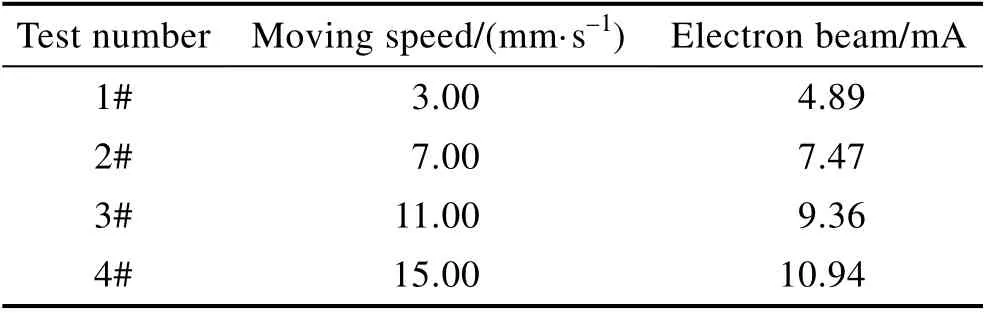

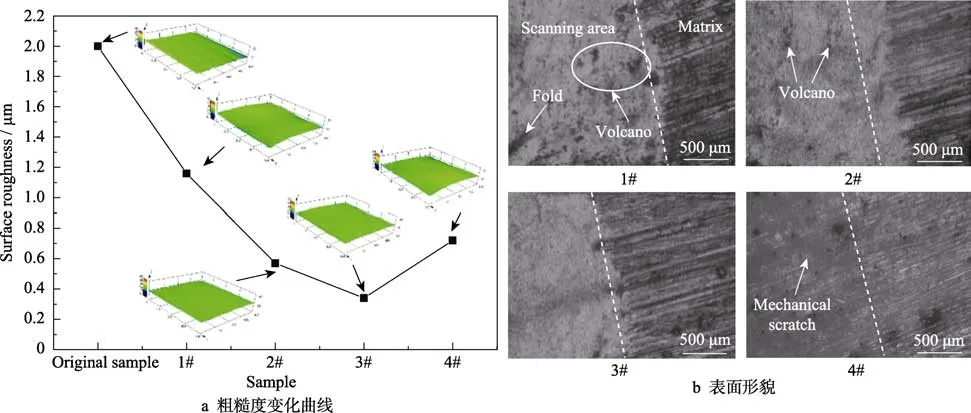

3.2 表面粗糙度

图2a 为经电子束处理前后的表面粗糙度变化曲线与对应的表面形貌图,四种参数下,表面粗糙度分别为1.26、0.67、0.43、0.83 μm。图2b 为电子束处理后边界区域的表面形貌,1#和2#试样表面粗糙度虽有不同程度的降低,但局部出现了少量熔坑。根据前期研究结果[22]发现,熔坑是电子束抛光后的典型缺陷,其形成机制可概括为:材料的亚表面首先熔化,部分温差较大的熔滴会冲破材料的表层喷发出来。由熔坑区域的EDS(图3)分析结果可看出,熔坑区域的碳元素含量约为50%,氧含量上升1 个数量级,因此熔坑区域主要为碳氧化合物的杂质,根据热物性参数可知,碳氧化合物的传热性能低于钢基体,因工件移动速度较慢,表层及亚表层碳化物区域有较长的能量堆积时间,当局部区域温度高于周围产生的温差时,在静态应力作用下,该区域更易发生喷发现象。喷发所产生的熔坑尺寸较大(直径约50 μm),在抛光期间内,未能及时填补而直接凝固,从而形成熔坑缺陷。3#试样表面形貌较为平整、光滑,铣削划痕完全消熔,该参数下,熔融金属较充分地流向铣削划痕低洼处,使表面形貌得到极大改善。4#试样表面虽能观测到熔融痕迹,但铣削划痕仍然清晰可见,说明该参数下电子束功率密度不足,熔化金属未流至低洼处已发生凝固。

图2 电子束处理后表面形貌分布图Fig.2 Distribution of surface morphology after treatment: a) change curve; b) surface topography

图3 熔坑区域EDS 分析Fig.3 EDS analysis of molten pit area: a) element analysis area; b) element content

综合上述结果可知,电子束抛光过程极为复杂,熔坑缺陷是该方向亟待解决的问题,多次扫描很有可能成为消除缺陷较好的方法,因为多次扫描在起到提纯(去除试样表面杂质)效果的同时,还能为填补凹坑提供充足时间。

3.3 仿真分析

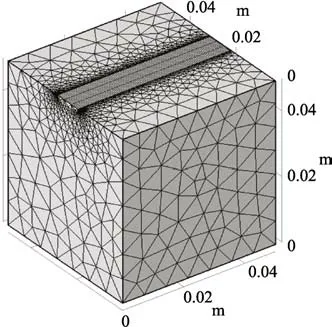

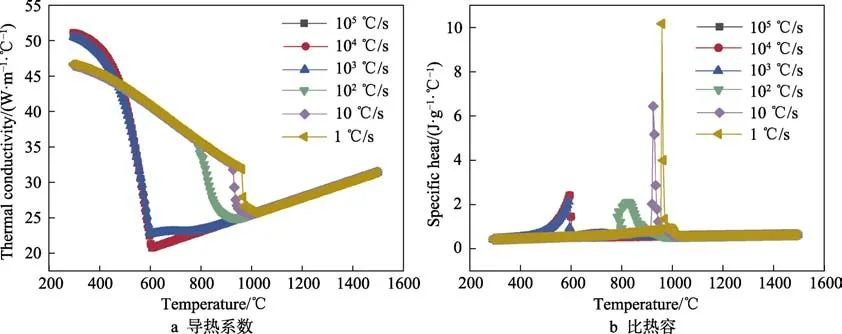

采用COMSOL 软件对45 钢扫描电子束微熔抛光过程进行模拟,模型尺寸与实际试样尺寸一致,为50 mm×50 mm×50 mm,在xoy工作面选取50 mm×8 mm的区域作为电子束加工区域,并进行网格加密处理,网格划分模型如图4 所示[23-24]。电子束抛光过程中,最大温度梯度可达105℃/s。为精确获得45 钢电子束扫描过程中温度场的变化规律,采用JMatPro 计算获得1、10、102、103、104、105℃/s 六个梯度下,45钢导热系数、比热容与温度相关的函数,因极高温度梯度下热物性模型趋于一致,所以104℃/s 和105℃/s两个梯度下对应的曲线几乎重合,如图5 所示。

图4 有限元几何模型建立和网格划分Fig.4 Establishment of finite element geometric

图5 材料热物性参数Fig.5 Thermal properties of material: a) hermal conductivity; b) specific heat

建立扫描电子束微熔抛光的热源模型,q(x,y,t)为扫描电子束热源模型,满足公式(15):扫描电子束微熔抛光处理在真空环境中进行,真空度为10–2Pa,故可忽略空气热对流造成的热量损失。而热辐射的传递不需借助任何介质[25],因此可认为热辐射为工件的主要散热方式,满足第三类边界条件。热辐射量由斯蒂芬-波尔兹曼方程[26]来计算:

式中:ε为试样表面辐射率(黑度);σ为斯蒂芬-波尔兹曼常数(W/(m2·K4));θc为试样表面温度(K);θs为工作室温度(K)。

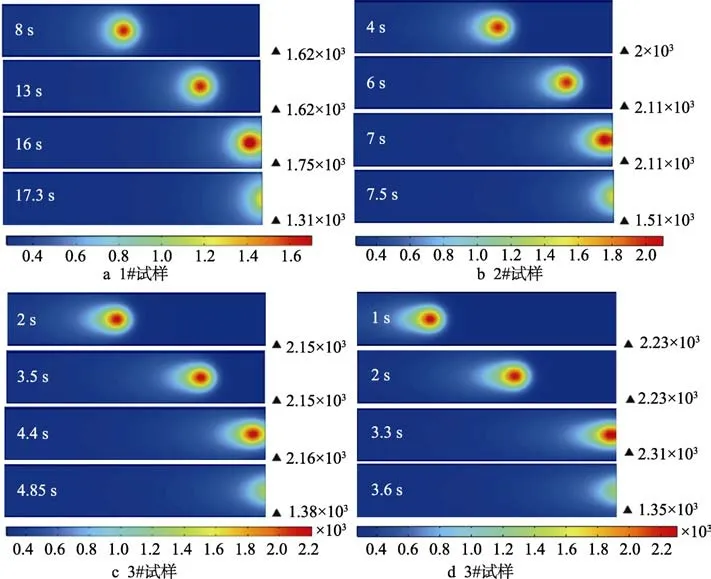

在扫描电子束模型上选取不同时间节点的表层温度场,如图6 所示。可以发现,由1#试样到4#试样的表层最高温度在不断提升,4#试样最高温度可达2.31×103K,并且热源形状由圆形向带有尾端的彗星状转变。这是因为随着电子束束流的增加,电子束功率密度同比例增加,高能量密度热源随着工件移动,尾端热量未能立刻散失,出现彗星状。1#试样单个扫描周期(从下束到表层温度低于熔点)约需17.3 s,随着工件移动速度的增加,扫描周期不断减小,4#试样扫描周期降至3.6 s。

图6 不同工艺参数下温度场仿真结果Fig.6 simulation results of temperature field under different process parameters: a)1#sample; b) 2#sample; c) 3#sample; d) 4#sample

根据仿真结果可分析图2 表面形貌变化原因。1#试样表面出现了较多的褶皱和熔坑,由图6a 可见,电子束扫描阶段最高温度多维持在1.62×103K,略高于45 钢熔点温度,但1#试样单个扫描周期长达17.3 s,较长的电子束下束时间使45 钢表层长时间处于熔点以上,从而造成碳化物温度急剧升高,引起喷发现象[24]。2#和3#试样的表面粗糙度较为接近,且表面形貌较为光滑,仅2#试样出现少量熔坑,根据图6b、c 可知,两组热源的最高温度和扫描周期较为接近,热源温度和工件移动速度相对适中,较为适合电子束抛光处理。4#试样表面存在明显的原始铣削划痕,由图6d 可知,虽然4#试样的热源温度较高,但工件移动速度较快,单个扫描周期内产生的能量快速向基体传导,造成能量流失过快,热量无法集中,从而出现熔融不完整的现象[25]。

综合实验结果与温度场结果可得,电子束抛光过程中的热源中心能量密度极大,基体散热极快。电子束功率密度达到试样熔融所需能量仅是基本条件,扫描时间的长短决定了周期内电子束对试样表面做功的大小。因此,在后期研究过程中,电子束抛光应充分考虑扫描时间对抛光效果的影响。

4 结论

本文采用一种新型连续扫描的电子束技术对45钢表面进行微熔抛光实验、温度场数学建模及仿真研究,针对不同工艺参数下的试样表面粗糙度进行深入分析,主要得到以下结论:

1)根据所搭建的电子束数学物理模型,求得在该电子束机新型下束方式下,工件表面微熔状态电子束束流与工件移动速度之间存在的函数关系(/I=11.2)。

2)当电子束束流为9.36 mA,工件移动速度为11 mm/s 时,45 钢可得到较好的表面形貌,表面粗糙度由2.0 μm 降至0.43 μm,降低幅度约为78.5%。

3)随着工件移动速度的增加,单个扫描周期减小,1#试样出现熔坑褶皱。这是因为扫描周期过长,能量积累,导致过度熔融。4#试样仍存在铣削划痕,是因为扫描周期过短,能量流失过快。

4)多次扫描以及耦合扫描时间与电子束功率密度之间的关系,极有可能成为电子束抛光未来研究的热点。