CF8611/AC531 复合材料老化时的电化学行为及与其偶接时7B04 铝合金的当量折算系数

2021-08-03王安东魏梓林胡建军张勇卞贵学陈跃良

王安东,魏梓林,胡建军,张勇,卞贵学,陈跃良

(1.海军航空大学青岛校区,山东 青岛 266041;2.中国人民解放军92543 部队,山西 长治 046011)

碳纤维增强树脂基复合材料(简称CFRP)是航空领域重要的结构材料、功能材料和节能材料之一,其在现代飞机上应用十分广泛。CFRP 的阴极性质良好,它与金属在机体结构中共存共用引发的电偶腐蚀会加速金属溶解,严重影响结构的可靠性及寿命,这已经成为业界关注的重点[1-3]。电偶腐蚀的本质是电化学腐蚀,但目前关于CFRP 电化学性质的研究仍然较少,且仍有观点认为,由于其表面覆盖有绝缘的环氧树脂,无法构成电通路,因此CFRP 的电化学性质无从谈起。但是CFRP 由环氧树脂和碳纤维共同构成,虽然环氧树脂绝缘,但碳纤维的导电性极好,具备形成电通路的基础条件[4-5]。例如,Hihara 等人[6]在研究CFRP/铝合金偶对的电偶腐蚀时,便假设了碳纤维可为阴极反应提供发生场地,但未能加以证明。后来,LIU Z 等[7]通过CFRP 在含Cu2+溶液中的极化试验获得了其阴极性质与裸露碳纤维之间的定性关系,即阴极电流密度由碳纤维裸露面积决定。由于该老化试验是在全浸环境下开展的,故无法代表航空用CFRP 的实际老化过程。

为了充分理解航空用CFRP 在其与金属电偶腐蚀过程中的作用机理,掌握CFRP 老化过程中电化学行为的变化规律十分必要,建立碳纤维裸露面积与其电化学性质之间的定性关系更是其中的重要一环。另外,为了方便、准确地评估CFRP/金属偶接结构的日历寿命,同时缩短试验周期、节约试验经费,必须准确获得CFRP/金属偶对中金属的当量折算系数,从而为实验室加速腐蚀试验奠定理论和数据基础。而前期关于当量折算系数的研究多针对单一金属,未考虑电偶效应带来的腐蚀加速作用,导致系数偏激进,加速试验时间过长[8-10]。为此,本文首先通过开展CFRP的加速老化试验及其在不同电解液中的极化试验,获得其电化学性质与碳纤维裸露面积之间的定性关系,并明确CFRP 的老化机理及其表面阴极反应动力学特性。其次,在充分考虑电偶效应腐蚀加速作用的前提下,改进当量折算系数计算方法,基于电偶腐蚀模型获得电偶电流,并由此计算相应的折算系数,提高系数精度和适用性,从而为CFRP 的研发、老化试验方法研究及其在航空领域进一步应用提供一定参考。

1 试验

1.1 材料及试件制备

CF8611/AC531 复合材料由中国航发北京航空材料研究院研制。CF8611 是碳纤维增强体,电阻率为9.6 μΩ·m,化学成分(以质量分数计)为:95%~98%C、2%~5%N、0.000 02%~0.000 03%碱金属。AC531 为高韧性环氧树脂基体。7B04 铝合金(Al-Zn-Mg-Cu 系合金)由东北轻合金有限责任公司生产并检测,热处理状态为T74,技术标准为11-CL-027B,批号为11786,各元素含量(以质量分数计)分别为Zn 6.09%、Mg 2.54%、Cu 1.65%、Mn 0.26%、Fe 0.14%、Cr 0.13%、Ni 0.05%、Si 0.049%、Ti 0.017%、Al 余量。

对尺寸为10 mm×10 mm×2 mm 的CF8611/AC531复合材料、7B04-T74 铝合金样品分别封装:预留其中任一10 mm×10 mm 面为工作面,对另一10 mm×10 mm 面进行打磨。目的是去除CF8611/AC531 复合材料表面绝缘树脂和7B04-T74 铝合金表面氧化膜,保证其导电性,而后从该面引出铜导线。非工作面均使用环氧树脂常温封装在PVC 管内,待树脂固化后,分别用丙酮、无水乙醇进行除油、清洗,暖风吹干后,置于干燥皿中备用。

1.2 实验室加速老化试验

根据损伤等效和机理一致原则,文献[11]以南海环境为基础,编制了适用于CFRP 的实验室加速老化环境谱。该谱共含两个谱块:A 谱块为紫外照射试验,紫外线波长为340 nm,辐照度为(1.55±0.02) W/(m2·nm),照射时长为24 h,使用Q-Lab 紫外线耐气候试验箱完成,试验中应保持箱内环境干燥;B 谱块为浸泡试验,浸泡环境为5%NaCl 溶液,浸泡时长为60 h,使用SHHW 21.600A II 型电热恒温水箱完成,浸泡时盖好盖板,防止水分蒸发。加速老化试验按照“A→B”循环开展,试验温度为60 ℃,共6 个循环,时长504 h,即21 d。老化试件共30 个,在每个“A→B”循环后,取出6 个试件开展形貌观察、电化学测量、傅里叶变换红外光谱(FTIR)观测等。

1.3 电化学性能测量

使用PARSTAT 4000 电化学工作站,基于经典三电极体系,对老化后试件分别开展动电位极化和恒电位极化。参比电极均为饱和甘汞电极。动电位极化的扫描范围为–0.8~0.4 V(vs. Ref),扫描速率为1 mV/s,电解液是质量分数为5%的中性NaCl 溶液;恒电位极化的电位为–0.4 V(vs. Ref),时长为3600 s,取点步长为10 s,电解液为中性5%NaCl+12.5%CuSO4溶液(Cu2+处于饱和状态)。两种电解液分别使用分析纯级的NaCl、CuSO4·5H2O 及去离子水配制。

1.4 形貌及物质分析

根据安排,试验中分别使用KH-7700 光学显微镜和ULTRA55 扫描电镜(SEM)对CF8611/AC531复合材料试件表面形貌进行观察。使用SEM 配套设备X 射线能谱(EDS)进行物质分析,加速电压一般为20 kV。使用Magna IR 560 型FTIR 仪分析试件老化时的表面物质成分变化,分辨率为4 cm–1,扫40次,频谱范围为400~4000 cm–1。

2 结果及分析

2.1 CF8611/AC531 复合材料的表面形貌

图1 为不同老化周期下CF8611/AC531 复合材料试件表面的光学显微照片。可见,其原始表面碳纤维束呈90°正交分布,排列均匀紧密,形成重叠区与交界区,表面覆盖环氧树脂,但分布不均,交界区厚,重叠区薄。随着老化的进行,表面环氧树脂发生变化,表现为其表面光泽状态由初始的透明规则变为杂乱无序,且碳纤维逐渐裸露,这是在实验室加速老化环境下CF8611/AC531 复合材料表面环氧树脂剥离、脱落导致的。

图1 不同老化时长下CF8611/AC531 复合材料表面的光学显微照片Fig.1 Optical micrographs of CF8611/AC531 composite surface under different aging time

2.2 CF8611/AC531 复合材料的动电位极化曲线

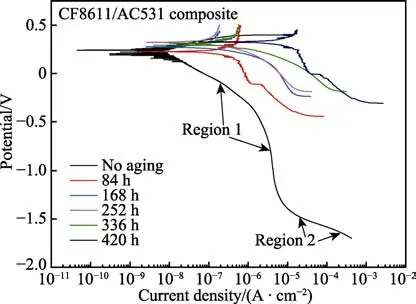

图2 为不同老化周期下CF8611/AC531 复合材料的动电位极化曲线,其中未老化时的极化曲线来自参考文献[12]。可见该型复合材料的自腐蚀电位较高,阴极性质良好。由于其主体材料为惰性碳纤维和环氧树脂,极难得失电子,故不会像金属那样发生溶解。但由于碳纤维中含有少量碱金属杂质Na,故其极化曲线中存在阳极区。阴极区的过电位逐渐增大时,该型复合材料表面会先后发生两种还原反应—吸氧反应和析氢反应,故在阴极段有明显的浓差极化区(区域1)和活化极化区(区域2)。在区域1 由吸氧反应主导,阴极电流密度变化率随过电位的增大而减小,反应速率由溶解氧的扩散过程控制;在区域2 中,电流密度随过电位的增大而增大,变化率亦逐步变大,表明溶解氧的控制作用减弱,析氢反应占据主导,进入活化过程控制;老化后的极化曲线相较于老化前更早进入活化极化区,且浓差极化区变小,也证明了老化后该型复合材料对于溶解氧的消耗加快,即阴极反应速率加快,阴极性质得到增强。

图2 不同老化周期下CF8611/AC531 复合材料试件的动电位极化曲线Fig.2 Potentiodynamic polarization curves of CF8611/AC531 composite under different aging cycles

2.3 CF8611/AC531 复合材料表面碳纤维裸露面积

根据电镀原理,若CF8611/AC531 复合材料电极在中性5% NaCl+12.5% CuSO4溶液中极化时能够形成完整电通路,那么电解质中的Cu2+便会在电子释放的位置聚集,并因还原反应而沉积,反应方程为Cu2++2e=Cu。在复合材料表面,由于环氧树脂绝缘,能够形成电通路的位置只有碳纤维裸露处。因此,开展其在含Cu2+溶液中的恒电位极化,可方便对碳纤维裸露位置进行标记,待标记完成后,便可用KH-7700 光学显微镜测量裸露区域的数量、面积、密度等信息。

图3 为CF8611/AC531 复合材料电极在中性5%NaCl+12.5% CuSO4溶液中进行恒电位极化后的表面微观形貌及EDS 结果。可见,在恒电位极化后,复合材料表面部分位置附着有红色沉积物,见图3a。随机选取该图中位置1 处的沉积物进行SEM 观察,沉积物呈簇状生长堆积,见图3b。对沉积物开展EDS分析,Cu 元素的质量分数高达80.35%,见图3c。根据沉积物颜色和元素含量,可判断其为Cu 单质,是电解液中的Cu2+在恒电位极化过程中被还原而生成。使用化学方法将位置1 处的Cu 沉积去除后再进行SEM 观察,得到图3d,该位置的碳纤维未被树脂包覆而裸露,证明了老化后该型复合材料表面存在碳纤维裸露缺陷,且本节所述缺陷标记方法是可行的。此处还列举了该型复合材料分别在老化252 h 和336 h及恒电位极化后的表面形貌,如图3e 和图3f 所示,对比图3a 可知,随着老化时间的增长,Cu 沉积区域的数量逐渐增多、面积不断扩大,表明该型复合材料表面碳纤维裸露面积随着老化时间的增长而增加。

图3 恒电位极化后CF8611/AC531 复合材料的表面微观形貌及EDS 结果Fig.3 Surface morphology and EDS result of CF8611/AC531 composite after potentiostatic polarization

使用KH-7700 光学显微镜,在160 倍镜头下,对CF8611/AC531 复合材料表面Cu 沉积区域面积进行测量,如图4 所示。设单个Cu 沉积区域的面积为Sn,相加即可得到其表面碳纤维裸露总面积。同样地,可测量得到镜头视野覆盖面积S,单位均为μm2,二者相除得到碳纤维裸露面积占比β,无量纲,见公式(1)。测量时,在每个老化周期下的试件表面随机选取5 处位置进行测量,取平均值作为最终结果。

图4 对CF8611/AC531 复合材料表面Cu 沉积区域的面积测量Fig.4 Area measurement of Cu deposition area on CF8611/AC531 composite

为避免冗余,单个碳纤维裸露缺陷面积数据在此不再一一列举。在160 倍镜头下,KH-7700 光学显微镜单次视野覆盖面积约为2 717 800.8 μm2。在不同老化周期下,CF8611/AC531 复合材料表面碳纤维裸露面积的统计结果见表1。可见,其原始表面存在碳纤维裸露缺陷,面积约为19 024.6 μm2,占比约为0.7%,这是在加工、贮存、运输等过程形成的;在老化84、168 h 时,裸露面积有所提高,但占比仍较小,分别是10.7%和33.2%;老化252 h 后,裸露面积迅速增加,占比达到70%以上。此时可通过测量未裸露区域面积计算出裸露区域面积,以减少工作量。最终,碳纤维裸露面积占比稳定在0.9 左右。

表1 老化后CF8611/AC531 复合材料表面碳纤维裸露面积测量结果Tab.1 Measurement results of exposed carbon fiber area on the surface of aged CF8611/AC531 composite

2.4 CF8611/AC531 复合材料电化学特性与碳纤维裸露面积的关系

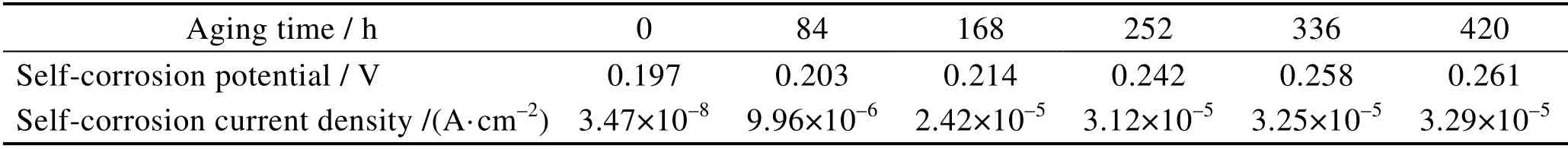

对不同老化时长下CF8611/AC531 复合材料的极化曲线(见图2)进行拟合,拟合区域为Tafel 区,即强极化区。鉴于该型复合材料良好的阴极性质,故在拟合时仅使用其极化曲线的阴极段。拟合结果列于表2 中。可见,随着老化时间的增加,其自腐蚀电位略微升高,但增幅不大,自腐蚀电流密度有所增大,这是因为虽然碳纤维的电化学性能稳定,但老化导致碳纤维裸露面积增加,复合材料表面发生阴极反应的场所面积增大,加速了还原反应的进行。

以自腐蚀电流密度(见表2)为横坐标,以对应老化时长下裸露碳纤维面积(见表1)为纵坐标,绘制点线图,如图5 所示。为方便表示,阴极电流密度均取正值。在老化0~252 h 时,随着碳纤维裸露面积的增大,自腐蚀电流密度快速增大;在老化252~420 h 时,曲线出现拐点,自腐蚀电流密度的增速放缓。在拐点前,制约反应的是发生阴极反应的场地面积,即碳纤维裸露面积,而在拐点之后,制约反应的是电解质中的溶解氧浓度。

图5 CF8611/AC531 复合材料表面碳纤维裸露面积与自腐蚀电流密度的关系Fig.5 Relationship between bare area of carbon fiber and self-corrosion current density in CF8611/AC531 composite

表2 不同老化时长下CF8611/AC531 复合材料极化曲线拟合结果Tab.2 Fitting results of polarization curves of CF8611/AC531 composites after different aging time

2.5 CF8611/AC531 复合材料的老化机理分析

图6 为不同老化时长下CF8611/AC531 复合材料的FTIR 图谱。可见,在5 条图谱曲线中,特征频率区(1500~4000 cm–1)各峰的位置几乎相同,说明在不同老化时长下,该型复合材料包含相同的官能团。但是,随着老化的开展,其峰值发生明显变化;在老化252 h 后,多处峰值有所减弱。例如,在1580 cm–1处,峰值逐渐减弱,这是C—O 键的不对称伸缩振动所致;在1718 cm–1处,峰值逐渐减弱,这是—CO—键的伸缩振动所致。同样的,2922 cm–1处和3288 cm–1处的峰值亦随着老化的进行而减弱,由于胺类化合物是常用的复合材料固化剂,故可推测二者分别是亚甲基(—CH2—)、伯胺基(—NH2)的反对称伸缩振动、对称伸缩振动所致[13-15]。这说明随着老化的进行,材料由于发生后固化反应导致固化度升高,相应键型发生了断裂。另外,文献[16]中又指出,在浸泡环境下,复合材料界面层仅仅是与H2O 通过氢键缔合,未形成或者是破坏其他共价键。据此可以判断,在上述加速老化环境下,紫外照射模块中的高温环境导致该型复合材料的后固化,紫外环境则使其结合键断裂导致大分子分解为小分子;在浸泡模块中小分子进入溶液,期间无化学反应发生,下层新鲜树脂表面露出,在新一轮紫外照射下继续分解;如此循环往复,直至碳纤维露出,复合材料阴极性质因此得到强化。

图6 不同老化时长下CF8611/AC531 复合材料的FTIR 谱图Fig.6 FTIR spectra of CF8611/AC531 composite under different aging time

根据上述CF8611/AC531 复合材料的老化机理,并结合2.3 节试验结果分析可知,其在中性5% NaCl+12.5% CuSO4溶液中的阴极反应机制如图7 所示。在图7a 中,碳纤维因被环氧树脂完好包覆而绝缘,仅有极少量溶解氧可跟随电解质的渗透抵达碳纤维表面,而Cu2+由于半径较大,极难以渗透方式穿越树脂,故该区域阴极极化进程极为缓慢,测量周期内不会形成Cu 沉积,称之为惰性阴极区;在碳纤维裸露区,导电碳纤维传递并释放大量电子,溶解氧和Cu2+极易在此处得到电子,此处的还原反应剧烈,O2被快速消耗,大量Cu2+参与其中,Cu 沉积显著,称之为活性阴极区。

图7 惰性阴极区和活性阴极区的反应进程示意图Fig.7 Schematic diagram of reaction process on inert and active cathode region

3 与CF8611/AC531 复合材料偶接对7B04 铝合金当量折算系数的影响

3.1 单一金属的当量折算原理

在研究海军飞机结构的腐蚀问题时,常用于确定金属材料(如铝合金、高强钢等)的实验室加速腐蚀与外场自然腐蚀之间的当量加速关系的方法有:基于物理参量的失重法和等级评定法等、基于等力学损伤的损伤变量法和疲劳强度法等以及基于电化学原理的腐蚀电流法和环境严酷度指数等。其中,腐蚀电流法的基本原理是电荷守恒定律和物质守恒法则,根本原则是同种腐蚀机理和等量腐蚀损伤[17-20],电子转移和物质消耗之间有着严格的等量关系,具体如下。

对于任意化学反应:

式中:sν为已配平的化学方程式中各反应物和生成物前的系数,称为化学物质的计量系数(始终为正);k取值为:

若记,ς为化学反应进度,ns( 0)、ns(ς)分别为反应进度为0、ς时任一物质s 在反应系统中的量,则有:

对式4 进行微分得:

在反应进度的有限变化内,对于式5 有:

式7 适合用于已配平的电极反应。z为电子e 的计量系数,取正值。

根据式6,反应进行一段时间t后,可得物质s增量同电子转移量间的关系,如下:

文献[21]指出,同一种物质s,当其基本单元是s或bs 时,其物质的量浓度间存在如下关系:

为计算方便,取物质s 的基本单元为νss ,结合式6 和式9 有:

将式10 代入式8 中,得式11 如下:

记,在反应t时刻通过电极的电流强度为I,则:

式中,q为转移电荷数,那么:

又知,反应t时刻的转移电子总量为 enΔ ,其携带的总电荷数为:

则由式13 和式14 得:

将式10、式11 代入式15 中,得式16,它描述了电极反应中转移电荷数与物质变化量之间的关系。

若单一金属在不同环境中的腐蚀机理保持一致,即式16 中的k、νss 、z相同,那么当该金属的腐蚀损伤量相同时,转移电荷数也相同[22],即:

式中,1q、q2分别为该金属在两种环境中腐蚀时的转移电荷数。

结合式13,建立该金属在两种环境中腐蚀时间1t、t2的关系,如下:

式中,I1、I2表示金属在两种环境中的腐蚀电流,飞机服役时间长,腐蚀电流基本不变,为常数,则由式18 得:

变形得:

记,α为当量折算系数,则:

式21 和式22 描述了单一金属在不同环境下,基于同腐蚀机理和等腐蚀损伤原则的腐蚀时间换算关系。

3.2 考虑电偶腐蚀影响的当量折算原理

文献[18]中给出了铝合金、结构钢等单一金属的潮湿空气对标准潮湿空气、不同浓度NaCl 溶液对水介质、不同浓度酸对水介质的当量折算系数。异种材料结构的电偶腐蚀能够加速阳极金属腐蚀速率,增大电极中腐蚀电流,而上述折算系数未加以考虑,应是试验未能达到预期效果的原因[23]。

若考虑电偶腐蚀的影响,则通过阳极金属的腐蚀电流I2应为其自腐蚀电流Is与电偶电流Igal之和,即:

参照文献[20],这里的基准环境也采用水介质(标准自来水),此时通过金属电极1I的腐蚀电流即为其在标准自来水中的自腐蚀电流Iw:

若电偶腐蚀未改变金属腐蚀的电极反应表达式,即,使式17 成立,便可根据式21 得到电偶腐蚀影响下的当量折算系数α,为:

由式23 可知,折算系数与电偶电流密切相关,电偶腐蚀越剧烈,电偶电流也就越大,折算系数就越小,加速作用就越强。另外,对比文献[18]给出的单一金属的折算系数可知,电偶腐蚀对阳极金属的腐蚀加速作用极强,试验中不能忽略。因此,计算并丰富电偶腐蚀影响下金属的当量折算系数十分必要。

3.3 CF8611/AC531 复合材料与7B04 铝合金的电偶腐蚀仿真

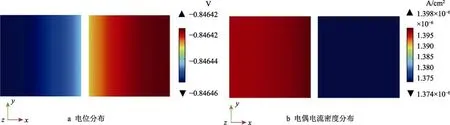

为获得CF8611/AC531 复合材料与7B04 铝合金偶接时的电偶电流,同时减小试验工作量,缩短试验时间,在此使用电偶腐蚀仿真方法[24-26]。仿真软件为美国康模数尔的Comsol Multiphysics。物理场为二次电流分布的稳态物理场。电极动力学表达式使用Butler-Volmer 公式。边界条件为2 种材料各自的极化曲线,其中,CF8611/AC531 复合材料的取自2.2 节测量结果,7B04 铝合金的来自文献[12]。测量条件为中性5% NaCl 溶液,该电解液在室温下的电导率为8 S/m。

根据以上条件建立模型并进行仿真计算,得到图8 所示的CFRP/7B04 偶对在中性5% NaCl 溶液中表面电位和电偶电流密度分布云图。图中的电流密度已取绝对值。可见,二者距离越近,电位和电偶电流密度的变化就越剧烈,极化程度越强,距离越远,二者的变化越平和,极化程度越弱。这表明,偶接后的7B04 铝合金的腐蚀敏感性得到了提高,造成了铝合金尤其是接触区域附近的铝合金快速腐蚀。因此,在实际工程应用中应避免二者在结构中直接接触。

图8 CF8611/AC531 复合材料与7B04 铝合金的电偶腐蚀仿真云图Fig.8 Simulation cloud chart of galvanic corrosion of CF8611/AC531 composite and 7B04 aluminum alloy

在模型的x–y面上截取一条线段lAB,lAB的两个端点A、B的坐标分别为(–10, 5, 0)和(13, 5, 0),见图9a。由此得到不同偶对中电极表面电位沿lAB的分布曲线,如图9b 所示,从图中可以看出曲线的始段和末段,也即阳极左部和阴极右部,斜率较小,电位变化较为平缓;曲线中段斜率较大,电位变化剧烈,电位变化量为4.2×10–4V。在模型表面,沿截线lAB的电流密度分布曲线见图9c,曲线指示的初始电流密度为1.31×10–6A/cm2,后逐渐升高,在与分离面的接触位置达到最大值2.62×10–6A/cm2;在分离面的中部位置,电流密度骤降至1.92×10–6A/cm2;在阴极面与分离面的接触位置,电流密度升至2.59×10–6A/cm2,后逐渐降低至1.34×10–6A/cm2,可见,模型表面电流密度的跨度之大,腐蚀之剧烈。

图9 模型表面沿截线lAB 的电位分布和电流密度分布Fig.9 Distribution of potential and current density along the intercept lAB on the surface of the model

仿真完成后,对阳极7B04 铝合金表面的电偶电流密度进行面积分,见式26,可得到总电偶电流:

式中,Igal为总电偶电流,A;Jloc,a为阳极表面局部电流密度,A/cm2;S为铝合金阳极的面积,cm2。将计算得到的总电偶电流列于表3 中,单位为A。可见,随着老化时长的增加,CFRP/7B04 偶对的电偶电流增大,表明老化后的CF8611/AC531 复合材料能够显著增强电偶效应,大大缩短此类结构的日历寿命。

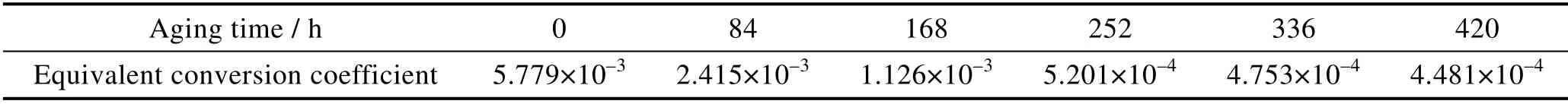

3.4 经改进后计算得到的当量折算系数

7B04 铝合金在标准自来水、中性5% NaCl 溶液中的自腐蚀电流Iw、Is分别为2.21×10–8、2.215×10–6A,电偶电流Igal已列于表3 中,可直接使用。将上述参数代入式25 中计算,得到改进后的当量折算系数。表4 即为与不同老化时长下的CF8611/AC531 复合材料偶接时7B04 铝合金的当量折算系数(相对于水溶液)。对比单一7B04 铝合金在中性5% NaCl 溶液中与在水溶液中的当量折算系数0.0372。可见随着复合材料老化时长的增加,当量折算系数逐渐减小,表明7B04 铝合金的腐蚀速率不断加快,即复合材料的老化促进了腐蚀的发生、发展。

表3 不同老化时长的CF8611/AC531 复合材料与7B04 铝合金偶接后的电偶电流Tab.3 Galvanic current of 7B04 aluminum alloy coupled with CF8611/AC531 composite under different aging time

表4 与不同老化时长下的CF8611/AC531 复合材料偶接时7B04 铝合金的当量折算系数Tab.4 Equivalent conversion coefficient of 7B04 aluminum alloy coupled with CF8611/AC531 composite under different aging time

当然,可通过改变几何构型、极化数据、电解质电导率等边界条件对上述仿真模型进行扩展,计算得到不同条件下CF8611/AC531 复合材料与7B04 铝合金的电偶参数,从而获得更多的当量折算系数。

4 结论

1)在阴极极化时,CF8611/AC531 复合材料表面首先发生吸氧反应,其次发生析氢反应。该型复合材料的阴极性质良好,其自腐蚀电位远高于7B04 铝合金,电位差是二者发生电偶腐蚀的主要诱因之一。因此,在工程实际使用中,应避免复合材料与金属接触使用,以降低结构的电偶腐蚀风险。

2)设计了CF8611/AC531 复合材料在中性5%NaCl+12.5% Cu2SO4溶液中的动电位极化试验,证明了碳纤维在复合材料阴极反应中的重要贡献,划分了表面活性阴极区和惰性阴极区,给出了不同区域的阴极反应机制。碳纤维裸露区域数量、面积、密度等随着老化时间的延长而增长,其占比最终稳定在0.9 左右。得到了该型复合材料表面自腐蚀电流密度与碳纤维裸露面积的关系曲线,为复合材料的研发及进一步地工程应用提供了参考。

3)在实验室加速老化环境下,紫外照射模块中的高温环境会导致CF8611/AC531 复合材料的后固化,紫外环境则使其结合键断裂导致大分子分解为小分子。在浸泡模块中小分子进入溶液,期间无化学反应发生,下层新鲜树脂表面露出,在新一轮紫外照射下继续分解。如此循环往复,直至碳纤维露出。因老化而裸露的碳纤维,即活性阴极区,是该型复合材料阴极性质的重要来源,同时也是电偶腐蚀的主要驱动。

4)推导并改进了当量折算系数计算方法。仿真得到了CF8611/AC531 复合材料与7B04 铝合金偶对的电流密度、电位分布规律及电偶电流等。在此基础上,计算了与不同老化时长的CF8611/AC531 复合材料偶接时7B04 铝合金的当量折算系数。结果表明:电偶腐蚀对阳极金属的腐蚀加速作用很强,在当量折算时必须考虑,电偶腐蚀越剧烈,折算系数越小。给出了电偶腐蚀影响下7B04 铝合金的当量折算系数,复合材料老化越久,当量折算系数越小。