正弦微沟槽织构对柱塞密封副摩擦学性能的影响

2021-08-03杜文鑫何霞陈文斌王国荣钟林

杜文鑫,何霞,陈文斌,王国荣,钟林

(1.西南石油大学 机电工程学院,成都 610599;2.川庆钻探工程有限公司,成都 610051)

压裂、酸化已被证实是提高油气采收率的成熟工艺,近年来,已在各大油气田成功运用[1],并且在大规模、高效益开采非常规油气(如页岩气等)上发挥了不可磨灭的作用。压裂泵作为压裂、酸化作业的主要施工装备,是油气开发工程中不可或缺的组成部分。

压裂泵柱塞密封是一种典型的高压往复密封,在防止泄露、保证密封压力的情况下,密封界面往往会产生很大的接触应力,极易造成压裂泵柱塞密封副的提前失效。失效形式主要有:柱塞表面磨损、材料剥落,密封橡胶烧伤、老化、疲劳磨损等[2-4]。目前,降低柱塞密封副摩擦磨损的方法主要有,密封圈材料改进[5-10]、密封结构优化[11]、柱塞表面镀耐磨涂层[12-16]等,但受到材料、涂层等技术发展瓶颈的影响,减磨效果有限,故需要研究降低摩擦磨损的新技术。

与传统的观念不同,光滑的机械设备表面并不意味着低摩擦力,相反,表面凹凸不平反而有助于降低摩擦磨损。仿生学研究发现,许多生物体表皮并不光滑,反而是具有一定形状、尺寸的微观结构,例如鲨鱼表面盾鳞能够大大降低鲨鱼在游动过程中的阻力[17]。1936 年,JR[18]基于雷诺方程对活塞环润滑性能进行分析发现,表面带有外凸结构的活塞环能和缸套之间产生一定厚度的油膜,使其处于流体润滑状态。1966年,Hamilton[19]通过研究发现,旋转轴颈密封表面不规则的微凹坑能够产生流体动压效应。汝绍峰等[20]设计了一种表面具有凹槽结构的柱塞,以此进行动密封理论的试验研究,结果表明,凹槽形结构可以显著提高界面接触压力,改善界面润滑条件,降低摩擦阻力,提高柱塞耐磨损性。王国荣团队[21-24]通过研究表明,具有合理的尺寸参数和排布方式的表面织构能够有效降低柱塞-橡胶密封副的摩擦磨损,并且存在较优参数组合的表面织构试样,其摩擦系数、温升、磨损量都能降低30%以上。阮鸿雁等人[25]研究了矩形、斜面台阶形、圆弧形、三角形、多圆弧形以及正弦形织构表面的动压润滑性能,发现在较低雷诺数下,正弦形织构具有良好的表面动压润滑性能。

综上所述,在柱塞表面加工织构的方法可以有效减少柱塞密封副的磨损失效,并且不同形状的表面织构具有不同的减磨效果。在一定条件下,正弦形织构具有良好的表面动压润滑性能,本文将对正弦沟槽织构在柱塞表面的动压润滑性能进行研究。

1 正弦沟槽织构化柱塞密封副润滑理论模型

1.1 几何模型

3000 型压裂泵柱塞-橡胶密封系统主要由柱塞、密封环、泵头体、压环、密封橡胶、垫圈等部分组成,如图1 所示。其中,柱塞的直径为114.3 mm,往复运动冲程为203 mm,运动速度为0~5.5 冲次/s。

图1 柱塞密封系统Fig.1 Plunger sealing system

为进一步提高柱塞密封组件的摩擦学性能,借鉴摩擦学领域的表面织构技术,在柱塞与密封橡胶往复摩擦运动的两个极限位置范围内,设计了正弦沟槽形表面织构阵列,如图2a 所示。其中,柱塞与密封橡胶的间隙(即油膜厚度)为h0,正弦沟槽织构深度为hp。将圆柱形柱塞表面展开成平面,并取周期性分布的矩形区域L×W作为单元区域进行分析。设计单元区域的正弦微沟槽位于曲线x=Asin[(2π/T)y]+B1和x=Asin[(2π/T)y]+B2之间,沟槽宽度定义为D=B2-B1,相邻沟槽间距为W,正弦微沟槽尺寸和形状通过调整幅值A、周期T以及宽度D进行控制,如图2b 所示。润滑-介质均沿x轴正方向运动,织构周期性地分布在X、Y方向上,对不同工况和不同织构参数组合下织构化柱塞表面的动压润滑性能进行对比,选取单元区域进行分析即可。

图2 柱塞表面正弦织构单元区域划分Fig.2 Division of sine textured unit area on plunger surface:a) sine groove texture and unit division; b) texture shape and control parameters

1.2 数学模型

在压裂柱塞泵工作过程中,液力端的柱塞密封副处于高压密封状态,在强制润滑状态下,密封橡胶与柱塞被强行分开,进而形成一层高压润滑油膜,以防止橡胶被快速烧伤。在此条件下,柱塞-橡胶密封副可认为处于流体润滑状态。基于流体润滑理论,采用Reynolds 方程描述润滑介质的流体动压效应,雷诺方程左端表示织构化柱塞表面油膜压力随位置坐标(x,y) 的变化,右端则表示织构化表面产生油膜压力的各种效应,展开如式(1)所示:

式中:x为柱塞的运动速度方向;y为垂直柱塞运动速度方向;ρ为润滑油密度;η为润滑油黏度;P为摩擦副表面润滑油压力;h为润滑油膜厚度;U、V为柱塞在x、y方向的运动速度;W2-W1为压裂泵柱塞与密封橡胶在油膜厚度方向的相对运动速度。

产生流体动压的主要原因是出现动压效应和挤压效应,而在压裂泵工作过程中,当工作压力稳定后,柱塞密封副的油膜间隙基本不变,不存在油膜的挤压作用,因此只考虑动压效应的作用。柱塞往复运动过程中,速度沿轴向方向,V=0 m/s,雷诺方程简化为:

式中:x,y为柱塞表面的坐标系;h为润滑油膜厚度;p为织构化柱塞表面的油膜压力;U为两摩擦表面的相对运动速度;η为润滑介质黏度。

对于柱塞橡胶密封圈采用的夹布丁腈橡胶,有研究表明[26],当弹性体弹性模量大于6×105Pa 时,可忽略弹性体弹性变形对油膜厚度的影响。此时柱塞橡胶密封圈采用的夹布丁腈橡胶的弹性模量为7.84 MPa[27],油膜厚度方程表达式为:

式中:0h为摩擦副间隙;ph为织构深度;Ω代表正弦沟槽织构区域。

正弦微沟槽织构区域Ω表达式为:

式中:A为正弦微沟槽织构幅值;T为沟槽周期;1B和2B控制沟槽的宽度;N+1(N=0, 1, 2, ···,n-1)代表正弦沟槽的条数。

压裂泵柱塞-橡胶密封副的润滑介质采用 LCKD150 润滑油,在40 ℃下,其动力黏度为0.134 57 Pa·s。柱塞密封副在往复运动过程中,密封压力和温度都有较大变化,而润滑油具有黏-温和黏-压特性,在流体动压润滑状态下,不同的温度和压力都对润滑介质的黏度有较大影响。流体动压力只在织构化柱塞区域产生,对润滑介质黏度基本无影响。文中取压裂泵柱塞稳定工作一段时间后的工作压力和温度,采用Roelands温-压-黏方程描述润滑介质黏度的变化,表述如下[28]:

式中:0η为温度t0和标准大气压0P下的润滑介质黏度;η为温度t下的黏度;P为润滑介质所处的环境压力(文中为柱塞工作压力)。

针对织构化表面润滑介质在油膜厚度发散区域产生的“空化现象”,采用Reynolds 边界条件具有较好的准确性和求解速度。因此,流体压力值低于环境压力的空化区域压力等于油膜出口环境压力,对于非空化区域边界条件,油膜入口和出口压力梯度为零,压力等于环境压力0P。因此,织构化柱塞表面的边界条件表示为:

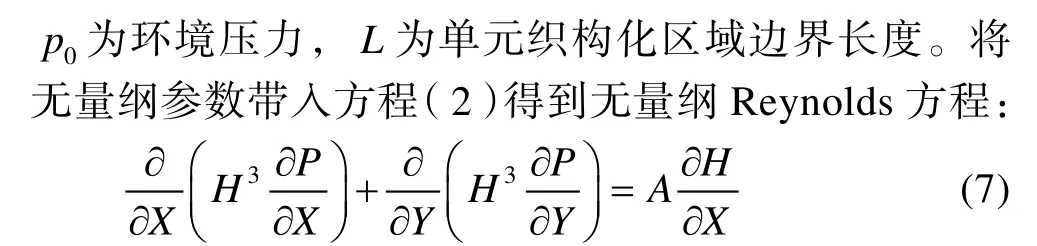

采用五点差分法离散方程,得到如下判据作为收敛条件:

式中:ε为压力迭代收敛判定极限值,考虑计算精度和速度,文中取0.000 01。当满足计算精度要求时,则输出各个节点压力,完成油膜压力的求解。根据油膜压力P以及牛顿黏性定律,就可求得织构化表面的油膜承载力F和摩擦系数μ。

利用Reynolds 方程求解得到柱塞表面各节点无量纲压力值P后,利用无量纲参数求出其真实压力值p,再用真实压力值对柱塞表面区域进行积分,即可求得油膜承载力:

对油膜承载力进行无量纲化:

式中:p为表面织构产生的油膜压力,p0为环境压力。

柱塞表面的流体剪切力为:

利用剪切应力对柱塞表面区域进行积分,即为摩擦力:

柱塞表面摩擦力与油膜承载力的比值即为摩擦副表面的摩擦系数:

1.3 网格无关性验证

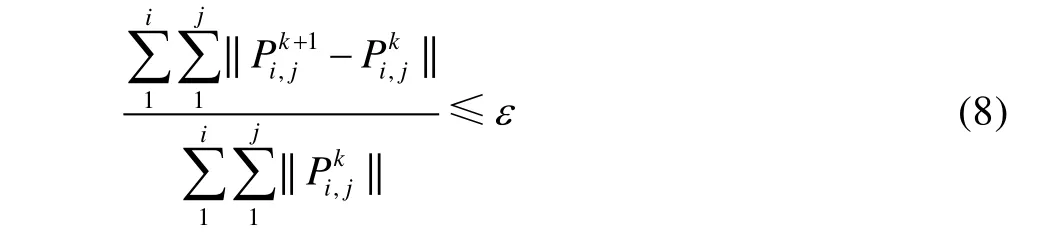

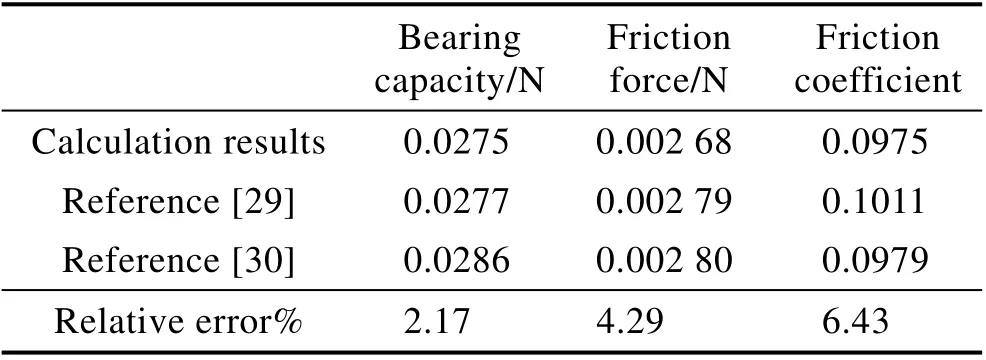

除了迭代方法外,模型求解的速度和准确性还与网格节点的数量密切相关,网格节点数量过少会导致模型的计算结果精度较差,而网格节点数量过多则会耗费更多的计算时间。为保证模型的时效性和可靠性,取与文献[29]和[30]相同的织构参数、润滑介质黏度和速度,进行网格无关性验证,并对比计算结果。其中,计算单元区域取L=0.5 mm 的正方形,圆柱形织构半径r=0.1 mm,织构深度ph=10 µm,摩擦副间隙0h=5 µm,润滑介质黏度η=0.098 45 Pa·s,摩擦副相对运动速度U=0.625 m/s(x轴正方向),油膜空化压力P=20 000 Pa。

图3 所示为不同网格节点下摩擦副表面的摩擦力,可以看出,在网格节点数量从25×25 增大至250×250 的过程中,摩擦力计算结果明显减小;而从250×250 增大至650×650 的过程中,摩擦力计算结果基本保持稳定。因此,本文取单元区域(500 μm×500 μm)的网格数为250×250,即可获得较高的计算精度。

图3 网格无关性验证Fig.3 Grid independence verification

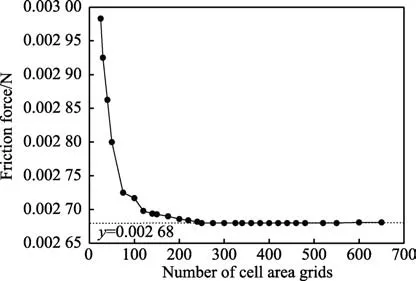

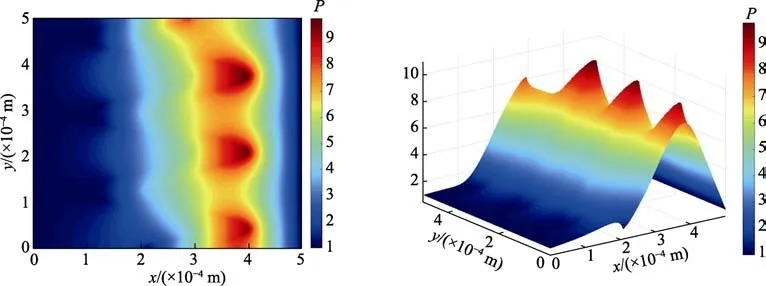

圆柱形织构化表面油膜及其压力分布如图4 所示。文献[29]和[30]均是采用有限差分法离散雷诺方程,然后通过超松弛迭代求解织构化表面的油膜压力,进而求得油膜承载力和摩擦系数,与本文的计算结果对比如表1。可以看出,油膜承载力、摩擦力以及摩擦系数的计算结果相对误差均在6.5%以内,本模型具有一定的可靠性。

图4 圆柱形织构化表面油膜及其压力分布示意Fig.4 Schematic diagram of oil film on cylindrical textured surface and its pressure distribution: a) dimensionless oil film thickness; b) oil film pressure distribution

表1 承载力、摩擦力和摩擦系数对比Tab.1 Comparison of bearing capacity, friction force and friction coefficient

2 正弦沟槽织构化柱塞密封副数值模拟

选用压裂泵实际工况为:工作压力40~140 MPa,柱塞运动速度为100~330 冲次/min,柱塞往复运动速度为-3.51~+3.51 m/s,压裂泵作业1 h 后,柱塞表面温度一般稳定在70 ℃左右。由于织构在柱塞表面的分布具有周期性,针对不同的工况,取局部500 μm×500 μm 的单元区域进行数值模拟,就可进行有效的横向对比。经过初步选择合理的织构参数配合,设计正弦沟槽织构参数为:周期T=500/3 μm,幅值A=100 μm,宽度D=100 μm,面积比S=20%,初始油膜厚度h0=5 μm,正弦沟槽织构深度hp=5μm,柱塞密封副润滑介质温度设为70 ℃。

2.1 柱塞密封压力对动压润滑性能的影响

实际工况下,柱塞密封压力近似等于压裂泵工作压力,本文的油膜密封压力和工作压力取值相同。

图5 为正弦沟槽织构化柱塞表面在密封压力为40 MPa、柱塞运动速度为2.24 m/s 时所产生的无量纲油膜压力,可以看出,润滑油膜厚度收敛区域的正弦微沟槽尖角波峰处产生了峰值压力,说明油膜厚度收敛区域的会聚形状有利于产生更高的局部油膜压力。

图5 无量纲油膜压力分布示意图Fig.5 Schematic diagram of dimensionless oil film pressure distribution

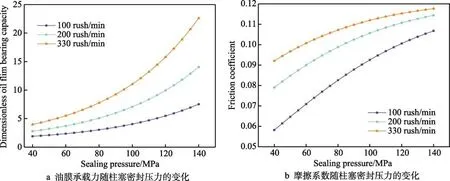

3 种柱塞运动速度(100、200、330 冲次/min)下,柱塞密封压力对织构化柱塞密封副动压润滑性能的影响见图6。从图6a 可以看出,3 种柱塞运动速度下,随着密封压力从40 MPa 增大至140 MPa,织构化柱塞表面的油膜承载力也在不断增大,油膜承载力的增长率也在不断增大。这是由于润滑油膜受到来自密封压力的挤压,并且随着密封压力的升高,油膜分子之间的距离越来越小,油膜分子之间的排斥力会越来越大,阻碍油膜厚度的降低,宏观下体现为油膜承载力的持续增大。同时,随着柱塞运动速度的提高,油膜承载力增大。这是由于随着柱塞运动速度的增加,油膜分子的运动速度也会增加,且运动受到密封腔体的限制,导致油膜内部压力增大,同时体现为油膜承载力的增大。

图6 柱塞密封压力对织构动压润滑性能的影响Fig.6 Influence of plunger sealing pressure on texture dynamic pressure lubrication performance: a) bearing capacity-plunger sealing pressure; b) friction coefficient-plunger sealing pressure

从图6b 可以看出,随着密封压力的增大,润滑介质与柱塞表面间的摩擦系数也在不断增大,但增长速率不断减小,且柱塞运动速度越大,摩擦系数就越大。从润滑油温-压-黏关系进行分析,压力越高,润滑油的黏度越大,产生的流体动压也越大,但润滑介质对柱塞表面的剪切力也在不断提高。因此,随着密封压力的升高,柱塞密封副间的摩擦力增大。

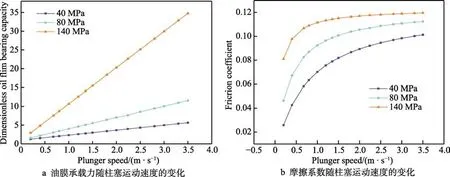

2.2 柱塞运动速度对动压润滑性能的影响

图7 为3 种密封压力(40、80、140 MPa)下,柱塞运动速度对织构化柱塞表面动压润滑性能的影响。从图7a 可以看出,油膜承载力和柱塞速度成线性关系,并且随密封压力的提高,比例系数也不断增大。柱塞运动带动润滑油膜运动,随着运动速度的增加,润滑油膜在同样运动时间内的压缩量会更大,产生更大的油膜承载力,并且随着密封压力的增加,润滑油膜受到的压力增大,导致润滑油膜的承载力显著提高。

从图7b 可以看出,随柱塞运动速度的提高,摩擦系数不断增大,增长率不断减小,且柱塞密封压力越大,摩擦系数进入稳定阶段所对应的柱塞速度也越低。以140 MPa 工况为例,当柱塞运动速度超过0.8 m/s(120 冲次/min)时,摩擦系数就基本保持稳定。由于此时的油膜承载力和油膜剪切力同步增加,进而导致摩擦系数基本没有变化。

图7 柱塞运动速度对织构动压润滑性能的影响Fig.7 Influence of plunger stroke on texture dynamic pressure lubrication performance: a) oil film bearing capacity-plunger stroke; b) friction coefficient-plunger stroke

2.3 柱塞运动速度-密封压力配合优选

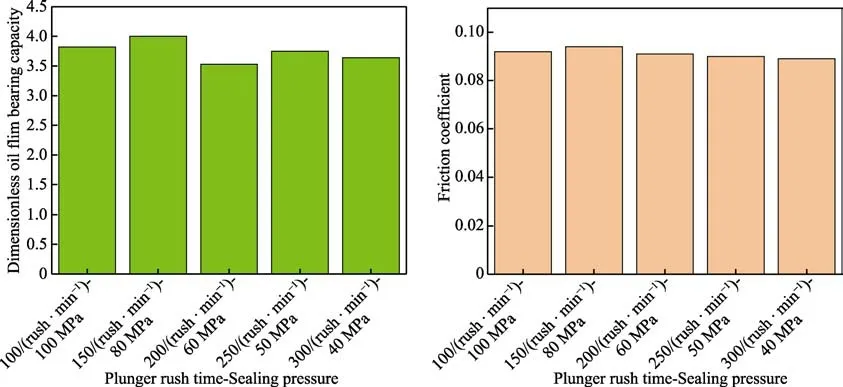

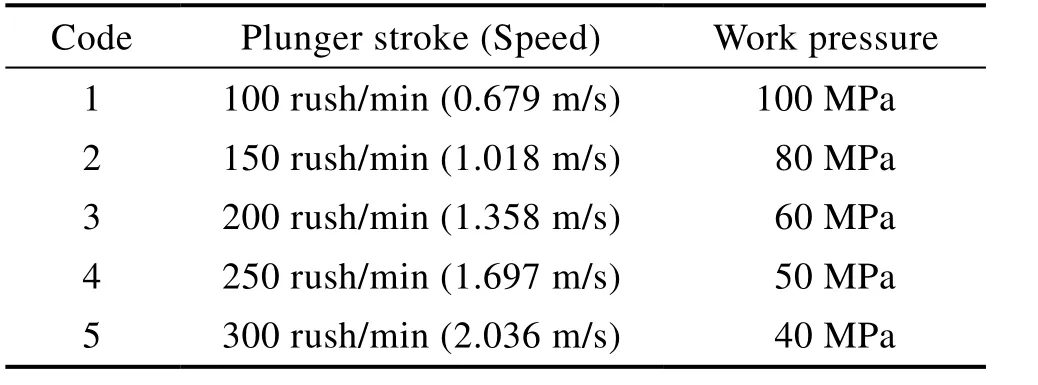

常用的压裂泵工况如表2 所示。可以看出,柱塞运动速度和密封压力基本是错峰配合,针对此5 种工况开展对应的织构化柱塞密封副动压润滑数值模拟,结果如图8 所示。可以看出,在柱塞运动速度-密封压力为150 冲次/min-80 MPa 工况下,油膜承载力最大,摩擦系数最小;而300 冲次/min-40 MPa 工况下,油膜承载力最小,摩擦系数系数最大。其中,油膜承载力相差9.1%,摩擦系数相差3.9%。因此,5 种工况对织构化柱塞密封副的动压润滑性能无较大影响,将柱塞运动速度和工作压力进行错峰配合,可有效避免柱塞密封副产生过大的摩擦阻力。

图8 典型工况下织构化柱塞表面的动压润滑性能Fig.8 Dynamic pressure lubrication performance of textured plunger surface under typical working conditions

表2 压裂泵工况Tab.2 Fracturing pump conditions

3 结论

1)本文在3000 型5 缸压裂泵柱塞密封副的几何模型及工况基础上,基于流体润滑理论的雷诺方程、油膜厚度方程、润滑介质温-压-黏方程,建立了正弦沟槽织构化柱塞密封副润滑理论模型。

2)随着柱塞密封压力从40 MPa 增加到140 MPa,润滑油膜的无量纲承载力呈增长趋势,且增长越来越大,摩擦系数也呈增加趋势,但增长趋势渐缓。两者均随着柱塞运动速度的增加而增大。

3)随着柱塞运动速度从0 增加到3.5 m/s(520冲次/min),润滑油膜的无量纲承载力呈线性增长的趋势,而当柱塞运动速度超过0.8 m/s(120 冲次/min)时,摩擦系数基本保持稳定。并且,两者均随密封压力的增加而增大。

4)实际应用中,柱塞运动速度和密封压力往往是错峰配合,在五种配合工况中,柱塞运动速度-密封压力为150 冲次/min-80 MPa 时的润滑性能最好,说明柱塞运动速度和密封压力的错峰配合有利于降低柱塞密封副的摩擦磨损。