低压冷喷涂镍基金属陶瓷复合涂层的摩擦学性能研究

2021-08-03张涛成波李文生范祥娟李建军黄晓龙

张涛,成波,李文生,范祥娟,李建军,黄晓龙

(兰州理工大学 有色金属先进加工与再利用国家重点实验室,兰州 730050)

泥浆泵是石油钻探的三大关键设备之一[1-2],其核心部件(活塞与缸套)长期服役于磨损、腐蚀等苛刻环境中,配合尺寸精度下降,产生泥浆漏失现象,丧失排泥功能,最终导致泥浆泵报废,严重制约着泥浆泵的服役寿命和工作稳定性[3-6]。因此,利用表面工程技术在零部件表面制备耐磨涂层(如镍及镍基涂层),对提高泥浆泵服役寿命及工作稳定性具有重要意义。

镍及镍基涂层因其良好的耐磨性、耐蚀性、高温自润滑作用等优点,被广泛应用于磨损、腐蚀及热疲劳交互环境下服役的关键构件表面[7-9],能够延长构件寿命,保证其安全稳定服役。纯镍及镍合金涂层硬度较低,难以满足泥浆泵缸套服役的高载荷与腐蚀环境交互作用的严酷工况[10]。通过结构设计,将金属的高塑韧性与陶瓷颗粒的高硬度结合,已成为改善纯镍涂层综合性能的有效手段之一。He Long[11]采用等离子喷涂技术,制备了TiO2颗粒增强镍基复合涂层,通过合理的结构设计和工艺优化,发现TiO2增强涂层的硬度最高达到624HV0.2,较纯镍涂层提高了13.5%,摩擦因数降低了3.8%,磨损失重下降了 36.5%。Cai Bin[12]同样采用等离子喷涂技术,制备了TiC 颗粒增强镍基复合涂层,当TiC 添加量(以体积分数计)为30%时,涂层的摩擦因数达到最低值0.33,磨损率为3×10–4mm3/(N·m),是纯镍基合金熔覆层的1/3。吴有伍等人[13]利用超音速火焰喷涂技术,制备了WC 颗粒增强镍基涂层,研究结果表明,涂层硬度和耐磨性随WC 含量的增多,呈现先升后降的趋势,且当WC 为35%(以质量分数计)时,涂层的硬度和耐磨性最好。Zhang 等[14-15]通过激光熔覆技术制备了Ni-Cr3C2复合涂层,结果表明,在镍基涂层中加入Cr3C2颗粒后,涂层的耐磨性能提高1.7 倍,涂层耐腐蚀磨损性能提高1 倍。以上研究表明,通过热喷涂技术将陶瓷颗粒和金属镍及镍基合金复合制备的镍基复合涂层,耐磨和耐蚀性能明显改善,最终实现关键部件的长寿命服役。

泥浆泵等大型外场施工设备的施工现场经常位于偏远山区,核心设备的磨损失效会导致设备停滞,影响生产进度,甚至诱发重大安全事故。磨损件的现场实时修复,可极大节约时间及成本,也为外场施工设备稳定服役提供安全保障。然而,尽管等离子喷涂、超音速火焰喷涂等热喷涂技术制备的涂层应用范围广,涂层质量较高,但是严重依赖热源(气体燃烧热源、气体放电热源、其他热源等),且喷涂系统的辅助设备繁杂[16],面向泥浆泵等大型外场施工设备易损件的现场修复具有很大的局限性。相对于热喷涂技术,低压冷喷涂是通过低温(<600 ℃)、高速(300~700 m/s)固态金属粒子的塑性变形而沉积涂层[17-18],具有设备体积小、携带方便、工艺简易、能耗低等优点[19-21],在施工现场修复大型设备的磨损件上具有极大的优势。利用低压冷喷涂技术将具有优异耐磨及自润滑性能的镍基粉末沉积于关键部件表面,可明显改善关键部件的耐磨性能,并兼顾现场修复的便利性。

本研究采用低压冷喷涂工艺,制备不同Al2O3、ZrO2含量的Ni 基金属陶瓷复合涂层,探究了Al2O3、ZrO2的含量变化对涂层摩擦磨损性能的影响,以期为泥浆泵关键部件表面修复提供实验与理论依据。

1 实验

1.1 实验材料及涂层制备

实验选用Ni 粉、Al2O3粉和ZrO2粉(均为商用粉末),采用三维式混料机将Ni 粉和Al2O3(ZrO2)粉末按体积比10∶1、10∶2、10∶3、10∶4、10∶5(其中Al2O3(ZrO2)占总体积的9%、17%、23%、29%和33%)混合均匀,作为喷涂喂料。33%Al2O3和33%ZrO2混合粉末的形貌如图1 所示。

图1 混合粉末形貌图Fig.1 Morphology of mixed powder

基体选用Q235 钢,尺寸为20 mm×20 mm×5 mm。制备涂层前,用砂纸打磨基体,并用丙酮除去油污,随后对表面用冷喷涂机喷砂粗化及活化处理,表面粗糙度Ra约为2 μm。采用GDU-3-15 冷喷涂装置(白俄罗斯)制备不同Al2O3、ZrO2含量的Ni-Al2O3、Ni-ZrO2复合涂层,其喷涂参数如表1 所示。

表1 低压冷喷涂工艺参数Tab.1 Low pressure cold spray process parameters

1.2 性能测试

采用HV-1000 型维氏显微硬度仪测试涂层硬度,载荷为100 g,保压时间为10 s,测试10 组并取其平均值。

利用HT-1000 型摩擦磨损实验机测试涂层在室温下的摩擦学性能,其中载荷为5 N,摩擦速度为0.25 m/s,摩擦副为Al2O3(φ6 mm),滑动时间为20 min。采用MT-500 探针式表面磨痕测量仪测量磨损体积,磨损率计算如式(1)。

式中:V为材料磨损体积(mm3),F为外加载荷(N),S为滑动距离(m)。所有摩擦磨损性能测试均进行3 次,取平均值。

采用X 射线衍射仪(D/MAX250)分析粉末和涂层的物相组成。选用附有能谱分析仪(EDS)的FEG-450型场发射扫描电子显微镜(SEM)表征粉末、涂层及磨痕的元素分布和显微形貌。使用Image J 图像分析软件测量涂层截面中颗粒尺寸大小,每组测量30 个颗粒。

2 结果与讨论

2.1 粉末成分对涂层力学性能的影响

图2 为Ni-Al2O3、Ni-ZrO2复合涂层表面的XRD分析结果。由图2a 可看出,Ni-Al2O3涂层由纯Ni 相和氧化铝硬质相组成,组织中无新的反应相生成。从图2b 发现,Ni-ZrO2复合涂层的组成与Ni-Al2O3涂层类似,也是纯Ni 相和氧化锆硬质相,组织中无新的反应相生成。通过实验结果可知,涂层中仅有Ni 与硬质颗粒两种相,无其他新结构相产生,这表明采用低压冷喷涂技术成功制备了无相变的镍基金属陶瓷复合涂层。其中,硬质颗粒相的衍射峰不太明显,但由局部放大图可以看出,确实存在硬质颗粒相。造成这一现象的原因是,该谱图是涂层表面的XRD 谱图,结合截面形貌(图3)可知,大部分陶瓷颗粒距涂层表面较远,XRD 扫描深度有限,因此颗粒相在涂层表面的衍射峰不太明显。

图2 复合涂层表面XRD 衍射图谱Fig.2 X-ray diffraction patterns of composite coating surface

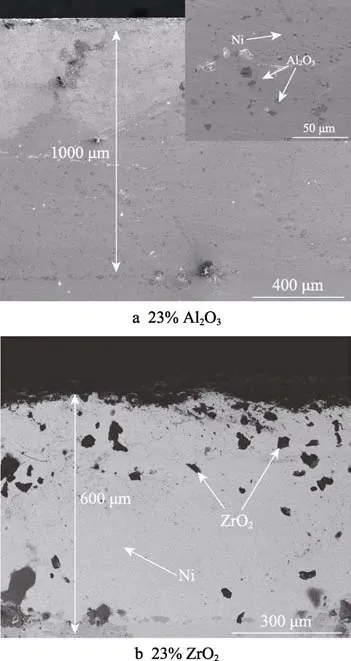

图3 复合涂层截面形貌Fig.3 Cross section morphology of composite coating

图3 为23% Al2O3和23% ZrO2复合涂层截面形貌图。复合涂层结合强度大约在30~40 MPa[22-23],从图3 可以看出,涂层和基体结合效果好。由图3a、3b 可以看出,涂层由深灰色(黑色)相和灰色相两部分组成。结合涂层表面XRD 结果推测可知,深灰色(黑色)相为硬质颗粒Al2O3(ZrO2),灰色相为Ni。利用Image J 软件测量涂层中硬质颗粒尺寸大小,发现大多数硬质颗粒尺寸小于初始态,说明在沉积过程中,有碎裂现象出现。由表2 可知,Al2O3颗粒尺寸减小了20%~80%,而ZrO2减小了10%~60%,说明沉积过程中,ZrO2颗粒碎裂现象比较轻微。

表2 复合涂层沉积后陶瓷颗粒尺寸Tab.2 Size of ceramic particles after composite coating deposition

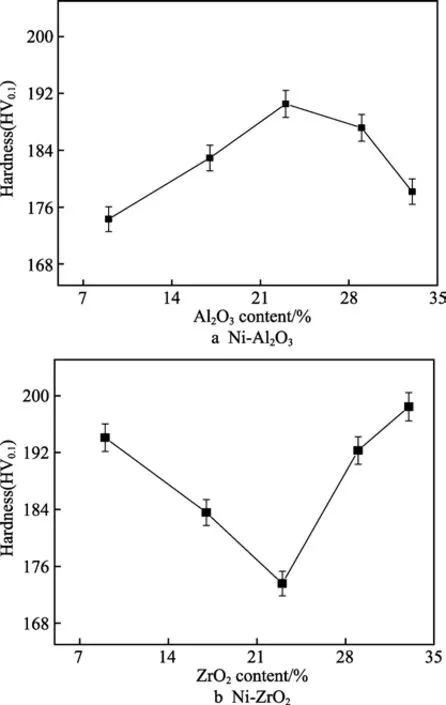

图4 为复合涂层硬度随Al2O3、ZrO2含量的变化曲线。从图4a 可看出,Ni-Al2O3涂层硬度随硬质相氧化铝含量的增加,呈现先增后减的趋势,氧化铝为23%时,硬度达到最大值190.54HV0.1。由图4b可知,Ni-ZrO2涂层硬度随硬质相氧化锆含量的增加,呈现先减后增的趋势,氧化锆为23%时,硬度达到最小值173.57HV0.1。

图4 复合涂层硬度与陶瓷颗粒含量的关系Fig.4 Relationship between the hardness of the composite coating and the content of ceramic particles

喷涂喂料中,加入少量Al2O3陶瓷颗粒,由于Al2O3颗粒的喷丸效应[24],促进Ni 和Al2O3的变形,从而起到夯实作用,使涂层致密度提高,且沉积颗粒的塑性变形也提高了加工硬化程度,涂层硬度上升。当Al2O3颗粒超过某一值时,Al2O3颗粒间的相互作用占主导作用。Al2O3颗粒间的相互作用随Al2O3含量的增加而增强,Ni 的变形不足以容纳Al2O3颗粒,粉末沉积率下降,Ni 颗粒之间的塑性变形程度减弱,且涂层中硬质相含量减少,导致涂层硬度下降。

相较于Al2O3陶瓷颗粒,ZrO2陶瓷颗粒的加入,使涂层性能出现相反趋势。分析认为,涂层硬度下降是由于陶瓷颗粒在涂层中沉积的尺度效应引起的。ZrO2的密度、颗粒尺寸分别约是Al2O3的2 倍与4 倍,使颗粒沉积在基体前的运动动量大,冲击基体后,ZrO2的承载能力下降,且扁平化程度低,形成的涂层致密度低,导致涂层硬度降低。M. Kouzeli 等[25]和K. J. Hodder 等人[26]研究表明,颗粒间平均自由路程对涂层硬度有显著影响,颗粒间的自由路程减小,涂层硬度上升。ZrO2颗粒增多,冲击作用增强,使大尺寸ZrO2颗粒的碎裂程度加剧并促进小颗粒间的相互运动,相邻颗粒之间的距离减小或颗粒间的平均自由路程减小,使涂层硬度上升。此实验结果表明,添加陶瓷颗粒可改善低压冷喷涂粒子的沉积行为,但颗粒粒径因素对涂层的硬度也有较大的影响。

2.2 粉末成分对涂层摩擦磨损性能的影响

图5 为Ni-Al2O3、Ni-ZrO2复合涂层和基体的摩擦因数曲线。由图5a 可知,随着喷涂喂料中Al2O3含量的增加,Ni-Al2O3复合涂层的摩擦因数大致呈现先减后增的趋势,当Al2O3为23%时,摩擦因数最小,为0.149。这说明,Al2O3的加入能有效降低复合涂层的摩擦因数,且Al2O3的用量存在最佳值(23%)。加入适量Al2O3陶瓷颗粒,一方面提高了涂层致密度,使表面粗糙度下降,摩擦因数降低;另一方面,由于摩擦过程的剪切力,使部分颗粒脱落,脱落的Al2O3颗粒使得摩擦形式由滑动摩擦转变为滑动和滚动的复合摩擦,再结合斯特里贝克曲线,也会减小摩擦因数。当沉积在涂层表面的Al2O3颗粒超过临界值之后,因硬质颗粒碎裂,涂层表面粗糙度增加,其机械变形阻力的增加使摩擦因数升高。由图 5b 可知,与Ni-Al2O3相比,Ni-ZrO2摩擦因数曲线整体较为稳定,ZrO2在9%~33%变化时,涂层的摩擦因数变化幅度较小,在小范围内呈现先增后减的趋势,但整体基本稳定在0.2 左右。一是,由于摩擦副是Al2O3小球,ZrO2的硬度比其低;二是,大颗粒ZrO2冲击基体后,承载能力下降,摩擦过程中易使磨屑的产生与溢出达到平衡,所以涂层的摩擦因数波动较小。由图5c 可知,复合涂层的摩擦因数远远低于基体,说明复合涂层对基体具有较好的保护作用。

图5 复合涂层及基体摩擦因数曲线Fig.5 Friction coefficient curves of composite coatings and substrate: c) substrate

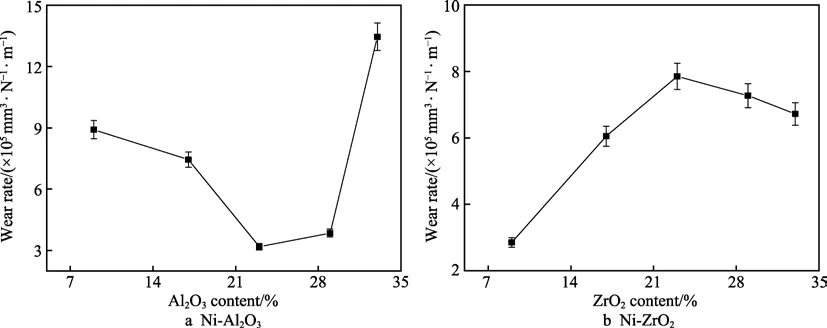

图6 为涂层磨损率随Al2O3、ZrO2含量变化的曲线。由图6a 可知,随着喷涂喂料中Al2O3含量的增加,复合涂层的磨损率呈现先减后增的趋势。当Al2O3为23%时,磨损率达最低,为3.18×10–5mm3/(N·m)。由图6b 可知,添加9%~33%ZrO2的涂层,磨损率均在10–5mm3/(N·m)数量级范围,随粉末中ZrO2含量的增加而呈现先增后减的现象,与Ni-Al2O3涂层的规律相反。当 ZrO2为 23%时,磨损率达最高,为7.85×10–5mm3/(N·m)。当ZrO2由29%升高到33%时,复合涂层磨损率开始缓慢下降。两种复合涂层的磨损率均比基体的磨损率4.05×10–4mm3/(N·m)低。实验结果表明,陶瓷颗粒(Al2O3/ZrO2)的加入能有效改善涂层的耐磨性能,结合图4 可知,复合涂层磨损率与其硬度成反比,与W. Rabinowicz 的磨损率与硬度模型[27]结论相一致。因此,提高涂层的硬度可提高其耐磨性能。

图6 复合涂层磨损率与陶瓷颗粒含量的关系Fig.6 Relationship between the wear rate of composite coating and the content of ceramic particles

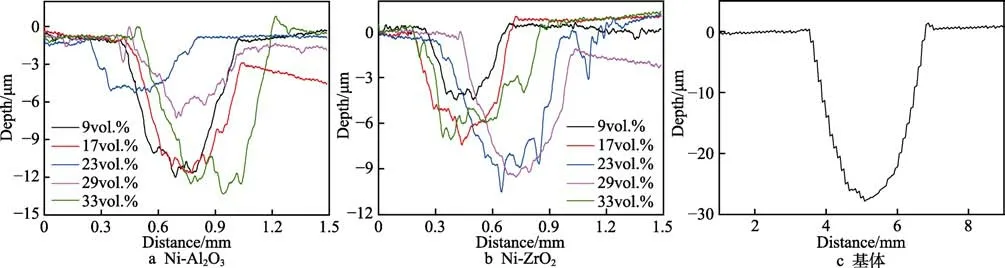

图7 为复合涂层及基体的磨痕轮廓图。由图7a可看出,随着氧化铝含量的增加,磨痕深度呈现先减后增的趋势,23% Al2O3涂层对应的磨痕最浅。磨痕宽度基本一致,磨痕周边的挤压凸起较少,但磨痕底部有较多凸起,尤其是33%Al2O3涂层,这是摩擦过程中塑性变形引起的。此外,随着Al2O3颗粒的加入,由于喷丸效应,涂层致密高,再结合涂层硬度可知,23%Al2O3复合涂层硬度最高,抵抗形变的能力最强,因此塑性变形程度低,即挤压凸起较少。由图7b 可知,随着氧化锆含量的增加,磨痕深度呈现先增后减的趋势,23%ZrO2涂层的磨痕最深,磨痕基本与氧化铝涂层的一致,但底部凸起较多。由图7c 可以看出,相对于复合涂层,基体磨痕较宽、磨痕较深,深度为27 μm。由实验结果可知,加入硬质颗粒可改善涂层的耐磨性能。再结合图4 和图6 发现,磨痕轮廓图从侧面证实提高涂层硬度可提高其耐磨性能。

图7 复合涂层及基体的磨痕轮廓图Fig.7 Scratch profile of composite coating and substrate: c) substrate

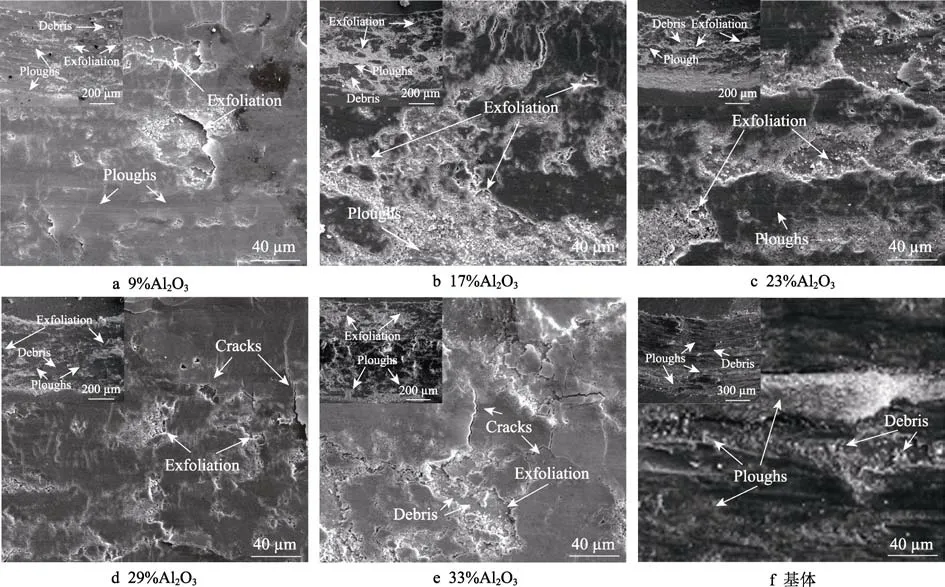

图8 为Ni-Al2O3复合涂层及基体磨痕表面形貌的SEM 照片。图8a—e 依次是添加9%、17%、23%、29%、33%Al2O3粉末所制备的涂层磨痕形貌图,可以看出,随着Al2O3含量的增加,磨损形貌具有明显差异。图8f 为基体磨痕形貌图,可以看出磨损较为严重,犁沟较深。当Al2O3颗粒为9%时,涂层表面磨损形貌主要为犁沟、塑性变形和少量的剥落,如图8a 所示;随着Al2O3含量的增加,涂层磨损表面犁沟和剥落痕迹减弱,如图8b、8c 所示。由图8b 和8c可以看出,涂层表面磨损面积减小,且在图8b 中存在较多白色区域,该区域的涂层表层已剥落,而在8c 中,这种情况相对较少,这表明涂层剥落现象减弱。当添加量增至33%时,涂层磨损表面粗糙且存在较多裂纹,剥落和撕脱现象严重,并伴随有裂纹,如图8d、8e 所示。因为在喷涂喂料过程中,当Al2O3颗粒添加较少时,涂层成分主要是镍,涂层硬度低,所以磨损表面主要是犁沟和塑性变形,而且摩擦副接触面积较大,磨损剪切力增强,易使涂层表面产生剥落。随着喷涂喂料中Al2O3含量的增加,磨损凸出的硬质颗粒能显著降低摩擦副的实际接触面积,从而有效抑制氧化铝小球表面微凸体对涂层的犁沟作用,且均匀分布的Al2O3使发生粘着效应的有效接触面积减少,所以磨损表面的犁沟和剥落痕迹减弱。Al2O3颗粒继续增加,涂层硬度降低,抵抗形变的能力降低,导致部分凸出的Al2O3颗粒拔出,形成磨粒磨损,脱落的磨粒使磨损表面粗糙度增加,机械形变阻力增强,在剪切力的作用下,导致涂层剥落以及撕脱。所以,涂层的磨损形式以粘着磨损和磨粒磨损为主。

图8 Ni-Al2O3 复合涂层及基体磨痕形貌Fig.8 Morphology of wear tracks of composite coating Ni-Al2O3 and substrate: f) substrate

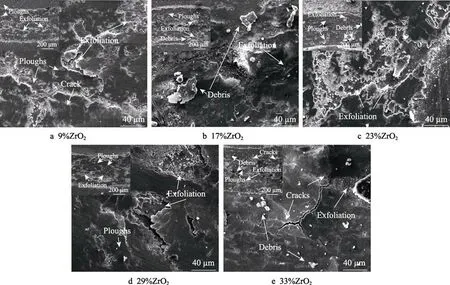

图9 为Ni-ZrO2复合涂层磨痕表面形貌的SEM照片。图9a—e 依次是添加9%、17%、23%、29%、33%ZrO2粉末所制备的涂层磨痕形貌图。当ZrO2颗粒添加较少时,涂层表面磨损形貌主要为犁沟和剥落坑,如图9a 所示。随着ZrO2颗粒的增多,涂层磨损表面剥落严重且存在较多磨粒,如图9b、9c 所示。当喷涂喂料中的ZrO2含量持续增至33%时,涂层磨损表面剥落痕迹减弱,并伴随着细小的裂纹和磨粒,如图9d、9e 所示。由于加入少量ZrO2颗粒时,涂层与对磨摩擦副接触面积较大,且其表面微凸体对涂层产生较强的犁沟作用,所以存在较多沟壑。随着喷涂喂料中ZrO2颗粒的增加,涂层致密度下降,且因ZrO2颗粒冲击基体,承载力下降,所以在摩擦过程中,在剪切力的作用下,易使凸出的大尺度ZrO2颗粒与磨损表面剥落,因此涂层磨损表面存在严重的剥落痕迹和磨粒。ZrO2颗粒的添加量持续增加,涂层因小尺寸ZrO2颗粒间的相互作用,致密度和硬度有所提升,抵抗形变的能力增强,犁沟效应略有降低,所以磨损表面的剥落痕迹减少。此外,小尺寸ZrO2颗粒能起到较好的支撑作用,从而缓解磨损,所以剥落现象减弱并伴随细小的裂纹。

图9 Ni-ZrO2 复合涂层磨痕形貌Fig.9 Morphology of wear tracks of composite coating Ni-ZrO2

综上所述,Ni-Al2O3与Ni-ZrO2两种复合涂层的摩擦机制一致,其摩擦磨损机理如图10 所示。涂层中均匀分布的高硬度陶瓷颗粒(Al2O3/ZrO2),一方面可以改变涂层致密度,进而提升涂层硬度及耐磨性能;另一方面,摩擦过程中,被磨出的陶瓷颗粒能有效降低摩擦副的实际接触面积,能承受更大的接触应力而不易屈服,从而起到耐磨的作用。镍是面心立方结构,具有良好的塑性,在承受摩擦磨损过程中易发生塑性变形,形成连续的塑性变形层,起到减磨作用。Al2O3(ZrO2)颗粒不与金属镍结合,这促进了镍的塑性变形和相互结合,涂层结合强度提升,耐磨性也随之提升。而变形的镍颗粒加剧了Al2O3(ZrO2)颗粒的碎裂和运动,颗粒间的自由路程减小,加工硬化程度提升,抵抗形变的能力增强,耐磨性能提升。与ZrO2相比,加入Al2O3颗粒对涂层耐磨性能有较好的提升,尤其是加入23%Al2O3颗粒时,涂层具有很低的摩擦因数,低至0.149,磨损率为3.18×10–5mm3/(N·m)。

图10 复合涂层磨损机理示意图Fig.10 Schematic diagram of wear mechanism of composite coating

3 结论

1)低压冷喷涂中,陶瓷颗粒的加入可明显改善Ni 基金属涂层的综合性能,且陶瓷颗粒在涂层中的沉积尺寸直接影响了低压冷喷涂涂层的致密度。

2)添加9%~33%的Al2O3陶瓷颗粒可使Ni 基金属陶瓷复合涂层的硬度最高达到190.54HV0.1,在添加范围内,随Al2O3含量增加,复合涂层的硬度呈现先增后减的趋势;而添加9%~33%的ZrO2陶瓷颗粒可使 Ni 基金属陶瓷复合涂层的硬度最高达到198.46HV0.1,随ZrO2含量增加,复合涂层的硬度呈现先减后增的趋势。

3)Al2O3、ZrO2陶瓷颗粒的加入有效提升了Ni基金属陶瓷复合涂层的摩擦学性能。添加 23%的Al2O3颗粒时,复合涂层摩擦因数与磨损率分别低至0.149 与3.18×10–5mm3/(N·m)。Ni 基金属陶瓷复合涂层的摩擦学性能随Al2O3颗粒添加量增加,呈现先减后增的规律,随ZrO2颗粒添加量的增加,呈现先增后减的规律。