管棒材拆捆机器人系统与轨迹规划研究*

2021-08-02仝浩源马立东孟志娟梁苏苏

仝浩源,马立东,孟志娟,梁苏苏

(太原科技大学机械工程学院,太原 030024)

0 引言

在特钢棒材精整线上,打捆已有现成的专机,而拆捆仍需要人工手持剪刀完成,费时费力。随着智能制造的快速发展,工业机器人被广泛应用于剪切、焊接、搬运等自动化生产线上[1-2]。因此,搭建一种用于拆捆的工业机器人系统和设计一种拆捆末端装置,实现拆捆作业的自动化,具有十分重要的意义。

为了保证机器人在作业过程中的平稳运行以及满足企业生产对时间的限制和要求,需要对机器人进行最优时间轨迹规划。当前国内外学者提出许多优化算法解决机器人的效率问题[3-5]。针对时间最优轨迹规划,文献[6]在七次B样条轨迹规划算法基础上,采用标准遗传算法对机器人运动时间进行优化,但标准遗传算法收敛速度慢、容易陷入局部最优,因此,文献[7]在五次均匀B样条函数的基础上提出一种混合遗传算法,该算法收敛速度进一步提升,但算法比较复杂,编程量较大;文献[8-9]采用改进的模拟退火算法对时间进行优化,其结果相对于遗传算法来说有明显的改善,但该算法受初始值的影响较大,特别是在高维度优化中,单一算法往往容易陷入局部最优;文献[10-11]将粒子群算法和遗传算法融合起来,该算法相对单一算法有较好的全局寻优能力,大大提高了求解的精确性。

本文设计了一种用于拆捆的末端装置,并且基于工业机器人的应用为其搭建了一种拆捆机器人系统,该系统能够很好的满足不同工况下的生产需求。采用三次样条插值算法对机器人进行轨迹规划,在满足关节速度、加速度、加加速度约束的情况下,提出一种DE-PSO融合算法,对机器人作业时间进行优化,该融合算法结合了单一DE差分算法和PSO算法收敛速度快的优点,同时又避免了单一算法容易陷入局部最优的弊端,特别是在高维求解中,该算法可以在满足一定收敛速度的前提下,进一步提升算法的全局寻优精度,所得结果可为工程应用提供一定的指导和参考。

1 拆捆机器人系统设计

本研究设计的拆捆机器人系统主要由上位机控制系统、工业机器人系统、移动导轨平台、视觉检测系统、末端拆捆装置、载料台和集料槽几部分构成。如图1所示,其中上位机用于接收视觉检测信息然后对图像进行处理,并与机器人控制柜连接对机器人运动轨迹进行控制;工业机器人系统主要由机器人本体、机器人控制柜和移动导轨平台构成,机器人负载50 kg,重复定位精度可达±0.08 mm;移动导轨平台拓宽了机器人在空间中的移动范围,可以带着机器人沿管棒材轴向方向移动;机器人视觉检测系统主要由单目相机和线激光器构成,其安装在末端装置上,跟随机器人一起移动,主要目的是用于检测绑丝切割位置;液压站为拆捆系统提供动力;载料台用于放置棒材捆;集料槽用于收集切断后的绑丝。

图1 拆捆机器人系统组成图

如图2所示,末端拆捆装置由液压杆、夹紧杆、剪切杆、法兰接口、连杆机构等构成。其中法兰接口将拆捆装置安装在机器人末端上,液压杆通过连杆机构驱动剪切杆和夹紧杆运动完成绑丝的夹紧和剪切。

图2 末端拆捆装置结构示意图

机器人拆捆系统搭建和末端结构设计完成后,本文采用三次样条插值函数对机器人拆捆路径进行轨迹规划研究。

2 三次样条插值法轨迹规划

在实际工程问题中,由于三次样条函数具有二阶连续光滑性,它可以很好地满足机器人在运行过程中轨迹无拐点和突变的需求,且加加速度可控,故本文采用三次样条函数对机器人轨迹进行插值拟合。在笛卡尔空间中对绑丝抽取过程进行路径规划可以得到一系列离散的路径点,通过逆运动学求解可得出各路径点对应的关节转角θji,其中j为关节数,j=1,2,…,N;i为空间点的个数,i=0,1,…,N。以每两点之间的运行时间作为运动子区间,则有[t0,t1],[t1,t2],…,[ti-1,ti]。根据两点分段三次Hermit插值公式,在每个[ti,ti+1]上有:

(1)

其中,θj(t)为关节j在t时刻的关节角;hk为ti与ti+1之间的时间间隔,其中,k=0,1,…,N;yi,yi+1为空间点处的关节坐标;t为时间变量;mji与mji+1为关节j在空间点i和i+1处的角速度。该公式将空间路径点处的速度加入插值函数中,其本身具有一阶连续性,对式(1)进行一阶、二阶、三阶求导可得:

(2)

(3)

(4)

(5)

让机器人起始点和终点处速度为0,将其代入式(5)中可得n-1个矩阵方程,可求解n-1个未知数,如矩阵方程(6)所示,解出其中所有的mji,将mji代入式(1)~式(4)中即可求得完整的函数表达式。

(6)

3 DE-PSO算法介绍

粒子群算法(Particle Swarm Optimization)是较新提出的一种启发式群体智能算法,能够很好的解决一些多约束下函数值最优问题[11]。假设在D维空间内有m个粒子在运动,则该算法中每个粒子的速度和位置更新公式可分别表示如下:

Vid=ωVid+C1random(0,1)(pbest-Xid)+

C2random(0,1)(gbest-Xid)

(7)

xid=xid+Vid

(8)

其中,Vid表示第i个粒子在d维空间中的移动速度,其中1≤i≤m,1≤d≤D;random(0,1)表示(0,1)范围内的随机数;w为惯性因子,一般在[0.1,0.9]范围内取值;C1,C2一般在[0,4]范围内取一个常数,表示加速因子;pbest和gbest分别为粒子个体最优值和群体最优值;Xid表示第i个粒子在d维空间中的位置。粒子群算法根据粒子自身历史最优值(pbest)和群体最优值(gbest)不断更新自己的位置和速度,从而在D维空间内快速搜索符合约束条件的最佳位置。该算法求解速度快、参数少,这就为研究人员在编程方面提供了很多便利。但是当空间维度变得复杂时,该算法十分容易陷入局部最优,且在最优值求解和收敛速度方面变得不太稳定。

差分进化算法(Differential Evolution Algorithm)是一种全局搜索算法,通过与遗传算法类似的变异、交叉等过程对群体进行优化更新[12]。变异过程中,任一随机变量通过式(9)产生,k1,k2,k3是变量中的随机数,F⊂[0,2]是加权因子。

Vi=xk1+F(xk2-xk3)

(9)

交叉过程生成的新种群由目标种群和变异种群共同产生:

(10)

式中,j⊂[1,D];randb(j)⊂[0,1];CR是[0,1]之间的变异概率;randr(i)⊂[1,2,…,D]可以确保新种群中至少有一个变异值。

为了在一定收敛速度下求得全局最优解,本文将两种算法结合起来,首先通过PSO算法进行粒子更新,将其求得的最优值代入DE算法中进行变异、交叉操作,选出最优粒子进入到下一代更新中,其具体步骤如下:

步骤1:基本参数设置,如粒子个数m,迭代次数G,学习因子C1,C2、加权因子F等;

步骤2:初始化种群并获得粒子种群最优值fgbest(总时间)和其对应的gbest(每段时间间隔);获得粒子个体最优值fpbest和其对应的pbest;

步骤3:进入迭代;

步骤4:速度、位置更新,并求得当代每个粒子的函数值fx(i),以及此时的群体最优值fitnessbest和其对应的fitnessbestX;

步骤5:对每个更新过的粒子进行变异和交叉操作;

步骤6:对交叉后的粒子求解函数值fu(i);

步骤7:利用贪婪法则对步骤6中的fu(i)和步骤4中的fx(i)进行比较,更新粒子个体历史最优值;

步骤8:更新此时的群体最优值fitnessbestX;

步骤9:将fitnessbestX与步骤2中的fgbest进行比较,更新整个算法的最优值;

步骤10:将步骤7中的个体最优值代入步骤3中进行下一次迭代;

改进后的DE-PSO算法流程图如图3所示。

4 仿真与结果分析

图3 DE-PSO算法流程图

对于速度变化式(7),本文引入异步变化的学习因子,w采用线性递减策略,有利于算法的收敛和最优值的获取。

(11)

(12)

其中,C1ini,C2ini为初始值,C1fin、C2fin为终止值,t为当前迭代次数,Tmax为最大迭代次数。

4.1 优化目标与约束条件的确定

将切断后的绑丝运送到集料槽中,这个过程由机器人自主规划完成,通过三次样条函数对机器人进行轨迹规划,以运行时间作为优化目标函数,将机器人关节速度、加速度、加加速度作为约束条件,结合DE-PSO融合算法进行求解,大大提高机器人的工作效率。如式(13)所示,Tmin表示总的最小运行时间;Vji(t)、Aji(t)、Jji(t)分别代表拆捆作业中机器人第j个关节在i点处的速度、加速度和加加速度;Vmax、Amax、Jmax分别表示机器人各关节的最大速度、加速度和加加速度。

(13)

4.2 时间最优轨迹规划仿真

抽取绑丝路径起始点为绑丝切断位置,终点在集料槽正上方,中间路径点相对基座位置固定不变。作业过程中机器人第4和第6关节位置变化很小,本文以机器人1、2、3、5关节为主要研究对象,空间中点的关节位置如表1所示。

表1 关节空间中点的坐标

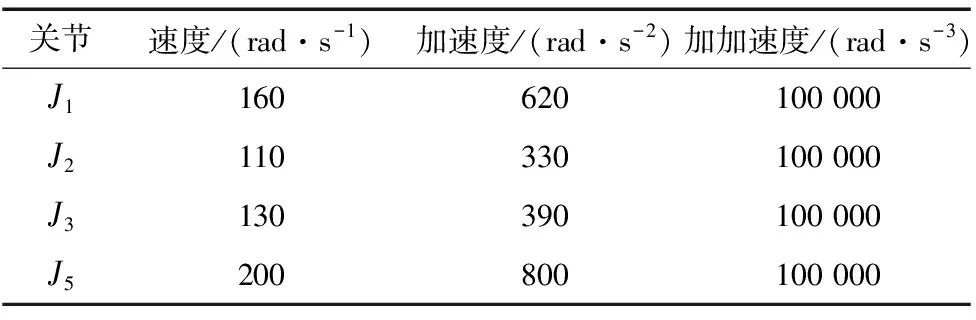

拆捆机器人各关节的运动特性约束如表2所示。

表2 关节约束条件

将表1拆捆过程中的关节位置和表2机器人各关节的最大约束条件代入约束不等式中,对于约束条件的处理本文使用罚函数法,使用DE算法、PSO算法、DE-PSO算法分别求解最优值。

如图4所示为适应度变化对比图,DE算法最早收敛,但其并没有得到问题的最佳值,而是过早的陷入到局部最优;粒子群算法经过多次迭代后寻找到了最优值,但其在1300代左右才达到收敛,且经过多次尝试,在求解高维问题中PSO算法不太稳定;融合DE-PSO算法收敛速度较快,在求解过程中每次都能得到全局最优值,且该算法在最优值求解和收敛速度方面比较稳定,由此可以看出融合DE-PSO算法具有一定的可靠性和优越性。DE-PSO算法求解的最短时间为3.395 s,每段时间间隔为[0.4415 0.5570 0.9303 0.6958 0.7704]。将时间值代入式(6)中求解得到路径点处的速度mji,将其代入式(1)~式(4)中,在MATLAB中通过仿真得出关节最优运动特性曲线图。

图4 适应度变化迭代图

如图5~图8所示为角位移、角速度、角加速度和角加加速度曲线变化图,由图中我们可以看出各曲线变化均满足表2所述的边界约束条件,且角位移、加速度和角加速度曲线平滑连续,从图5中可以看到各关节角位移曲线可以完美的拟合表1所示的路径点,从图6中可以看出各关节的初始速度和最终速度均为0,这与三次样条求解时假设的初始条件一致,从图8可以看到机械手各关节的脉动并不连续,但这是由曲线性质所决定的。综合以上分析,机械臂各关节运行平稳,可以满足工作要求,且完成了时间最优轨迹规划。

图5 关节角位移变化图

图6 角速度变化迭代图

图7 角加速度变化迭代图

图8 角加加速度变化图

5 结论

本文根据实际拆捆工况设计出一种末端执行器,并基于工业机器人的应用搭建了一种拆捆机器人系统,通过对该系统的最优时间轨迹规划,得出如下结论:

(1)为了保证机器人的作业精度和延长机器人的使用寿命,基于两点三次Hermit插值算法求解出三次样条函数,将其应用于机器人轨迹规划上面,可以确保机器人关节运动的平滑稳定。

(2)使用DE-PSO混合算法,在保证一定收敛速度的前提下获得了全局最优解,提高了算法的稳定性。

(3)根据算法所得最优值,在MATLAB 中仿真得到各关节运动变化曲线图,其结果满足机器人各关节的约束条件,验证了算法的稳定性和准确性。