浅谈模拟量传感器与开关量传感器在本钢2#连退机组的应用

2021-08-01刘国瑞

刘国瑞

摘要:在本钢冷轧厂2#连退机组运行过程中,PLC系统需要从现场采集大量数据来判断机械设备的状态信息,从而实现对机械设备的控制。在这个过程中,就需要大量的模拟量传感器与开关量传感器来实现数据的采集以及对机械设备的控制。

关键词:模拟量传感器;开关量传感器;步进梁;液位计

开关量和模拟量是电力系统中,接触最多的概念,不论是学习PLC,还是学习继电保护,都涉及到这两种输入输出方式。本钢冷轧2#连退机组在建设过程中选用了大量的模拟量传感器与开关量传感器来实现机组的正常运转,但是通过五年多的时间检验,发现部分传感器在选型上存在不适用的情况,不仅浪费备件成本,更给产线的稳定运行带来隐患。

一、模拟量与开关量

1.1模拟量与模拟量传感器

模拟量在PLC系统中有着非常广泛的应用,特别是在过程控制系统中。模拟量是指一些连续变化的物理量,如电压、电流、压力、速度、流量等信号量,模拟信号是幅度随时间连续变化的信号,通常电压信号为0~10V,电流信号为4~20mA,可以用PLC的模拟量模块进行数据采集,其经过抽样和量化后可以转换为数字量。比如温度,压力,湿度,流量,转速,电流,电压,距离,扭矩等等等等。

模拟量传感器发出的是连续信号,用电压、电流、电阻等表示被测参数的大小。比如温度传感器、压力传感器等都是常见的模拟量传感器。

1.2开关量与开关量传感器

开关量为通断信号,无源信号,电阻测试法为电阻0或无穷大;主要指开入量和开出量,是指一个装置所带的辅助触点,譬如电机的温控器所带的继电器的辅助触点(电机超温后变位)、阀门凸轮开关所带的辅助触点(阀门开关后变位),接触器所带的辅助触点(接触器动作后变位)、热继电器(热继电器动作后变位),这些点一般都传给PLC,电源一般是由PLC或综保装置提供的,自己本身不带电源,所以叫无源开关量接点,也叫PLC的开关量。也可以是有源信号,专业叫法是阶跃信号,就是0或1,可以理解成脉冲量,多个开关量可以组成数字量。

开关量传感器一般是针对输入信号和输出信号的状态来定义:

根据输出信号定义的种类在我们遇见的系统中较多一些,比如液位开关传感器,温度开关传感器,压力开关传感器等。物理信号开关量传感器或者也可以称做越限报警器;这类型传感器的输出都是继电器信号。开关量传感器发出的信号是接点信号,有断开和闭合两种状态,比如液位传感器开关就是一种常见的开关量传感器.当液位传感器低于设定值时,液位传感器开关断开(或闭合);当液位传感器高于设定值时,开关闭合(或断开)。

二、实例介绍

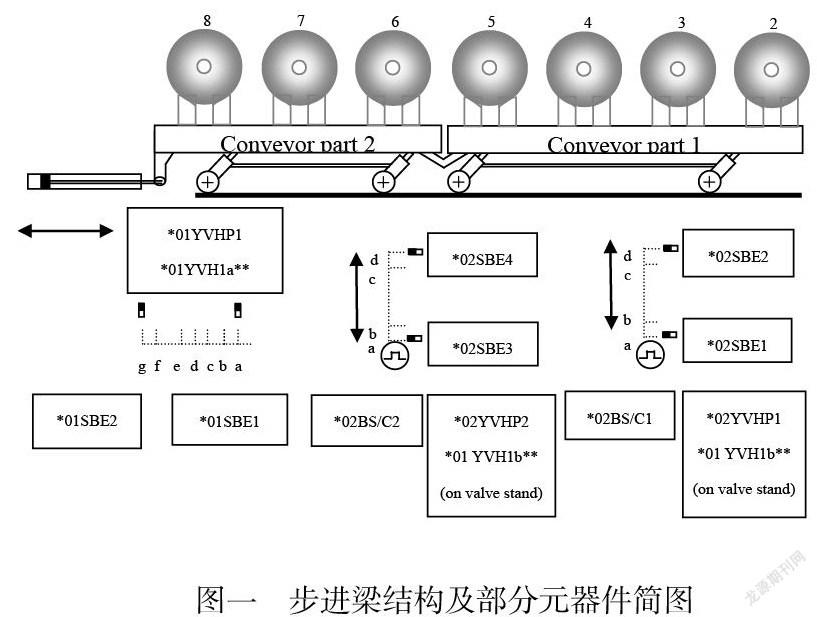

2.1出口步进梁

出口步进梁式输送机安装在在出口钢卷处理区,由两个相连的部分组成,一个带3个鞍座,一个带4个鞍座(共7个)。步进梁从钢卷接管鞍座拾取钢卷并将它们移动到钢卷秤、钢卷打捆机机,并进一步移动到起重机拾取位置。在步进梁工作过程中,在降低位置,步进梁通过比例阀和液压横动缸向后移动。通过激光距离传感器(*01BS/LS1)控制快速/慢速切换,并在终端位置后极限停止(*01SBE1)。然后步进梁抬起钢卷。然后,步进梁将在提升位置向前移动,通过激光距离传感器(*01BS/LS1)快速/慢速切换并在终端位置前极限停止(*01SBE2)。降低后,所有钢卷都向前移动了一个鞍座。对于打捆机,步进梁必须在降低位置向后移动到中间位置。通过激光距离传感器(*01BS/LS1)快速/慢速切换并停在中间位置(*01BS/LS1)。等待打捆机执行打捆动作,待打捆完成后,步进梁方可开始执行下一次循环动作。

在最初的设计中,在控制步进梁上下前后移动的过程中,由于两段步进梁相连,前后移动设计了一个激光测距传感器和前后两个极限限位。升降动作两段梁分别采用了两个距离传感器和两组上下极限限位。在生产过程中,由于步进梁动作频繁,导致固定距离传感器的螺丝经常松动,同时步进梁下方加装了安全护网,非常不方便日常点检工作。因此,产线出现过因为步进梁距离传感器损坏而导致的停机故障。故障分析的过程中,发现测量提升距离的距离传感器在实际控制中并没有太大的作用,步进梁只有上升极限位与下降极限为两个位置,所以用上升位极限开关与下降位极限开关再结合部分延时控制就可以完美替代距离传感器的作用,在改造之后的五年时间,步进梁稳定运行,再未出现过电气控制故障。改造后不仅提升了产线运行的稳定性,同时又节省了一部分的备件费用,由于步进梁距离传感器及模块均为外方进口备件,备件价值合计约8万元左右。同时参考步进梁,对出口钢卷运输车也进行了类似的改造,由于原理相同,就不再进行介绍,改造后同样大幅降低出口钢卷运输车故障率,基本降低为0。

2.2出口液压系统

出口液压系统负责向出口段的阀门供油。

出口液压站包含五个主泵,其中四个用作操作泵,一個用作备用泵。废钢压机的液压泵包含六个主泵,其中五个用作操作泵,一个用作备用泵。它们通过各自的压力管通过压力管线过滤器向阀座单元和液压缸馈送。每台泵前吸入管中的阀门必须在运行时打开。阀门在终端位置的位置由接近开关监控。对于无压泵启动,每台泵都有一个泄压阀。主压力管内另设泄压阀。在从液压消耗器到油箱的回油管路中安装了回油管路过滤器,可监控其是否堵塞。泵通过 HMI 启动,而压力释放阀仍然关闭。因此泵开始将油送回油箱。延迟时间(t = 7 秒,在调试期间进行调整)压力释放阀通电(连接到罐的管线关闭)并建立系统压力。当阀门关闭时,每个泵都由其压力开关监控。压力 < 低(时间延迟大约 3 秒)将关闭泵。如果其中一台运行泵出现故障,备用泵将自动启动。压力管路过滤器和回油管路过滤器配有压差监控。信号无效意味着过滤器堵塞。必须在 HMI 上显示警告。液压系统的油从一个中央油箱泵出并返回到同一油箱中。油箱中的油位由液位开关监控。Level < L 将禁止启动主泵。Level < LL 将停止液压系统。由于出口段液系统包含了出口液压站与废钢压机液压站,且由废钢压机液压站供油的设备需要的动力比较大,动作时对管路冲击明显,就导致液压阀台及液压管路时而发生开焊,崩裂等事故,造成液压油流失。而外方在设计调试过程中选用的液位计采用开关量控制模式,设计为四个分别对应液位Level HH,Level H,Level L,Level LL的开关量液位计,Level < L 将禁止启动主泵。Level < LL 将停止液压系统,Level HH,Level H,只起到显示液位位置的作用不参与实际控制。由于液压系统启动后,实际油位会有波动,为了防止异常波动导致液压系统停止运行,所以四个液位开关在调整位置时,需要留有一定阈值,这就导致当现场某个位置发生液压油泄露事故时,HMI画面不能及时发现,造成液压油大量流失。针对该情况,对液位计进行改造,由模拟量液位计替换原有开关量液位计,同时在HMI画面添加液位实际值显示,使操作人员能够及时发现液位的变化。同时在程序内根据实际液位值设定报警程序与禁止启动主泵连锁,即保留了原有功能又能让人直观感受到油箱内的液压油存量。改造后,每年液压油的消耗量大幅减少。

三、总结

从上面两个例子中发现,在产线的调试结束以后,依然可以对产线进行合理的改造。外方设计的方案并不一定是最适用的,无论是模拟量传感器还是开关量传感器,在选型适用过程中,都要结合产线实际,在保证安全前提下,选择最经济,最稳定的方案。以小见大,不单单是这两种类型的传感器的选择适用上需要我们去优化,于产线相关的方方面面的事情都在等待我们发现解决,为产线更稳定的运行提供最强有力的保障。

参考文献:

[1]西马克功能描述

[2]张学亮.模拟电子技术基础.2016