页岩气压缩机组特点及性能分析

2021-08-01李书应马红武王跃飞程亚亚

李书应,孟 良,马红武,王跃飞,程亚亚

(中石化重庆页岩气有限公司,重庆 408400)

1 引言

中国的页岩油和页岩气储量十分丰富,开发利用好页岩气对满足我国不断增长的能源需求,优化能源结构意义重大。压缩机作为油气资源开采的重要设备,开采时帮助气田加压,增加采气量,且增压开采现已成为页岩气田增产的关键[1];长管道运输时,需要增压站增压运输;使用时需要压缩机加压液化存储。因此,压缩机在页岩气领域的应用范围十分广泛,页岩气压缩机技术水平对页岩能源领域影响深远。

2 页岩气压缩机组特点

由于页岩气田分布零散,多位于山区,开采周期相对较短[2],开采现场缺水,且靠近居民区,因此,压缩机组要体积小,质量轻,便于转场运输,满足机组在实际工作中不断更换工作地点的需求;冷却方式只能采用风冷;并需严格控制噪声。此外,井口压力随开采进度变化范围大,前期井内气量充足、压力高,随着开采进行,气量减少、压力降低,页岩气田的压缩机进气压力范围为0.5~3.0 MPa(G),所以页岩气压缩机还需满足变工况运行要求。

鉴于上述特殊的使用要求,页岩气压缩机采用对称平衡,全风冷,高转速,整体橇装式设计,并根据进气压力及气量变化特点设计了低进气压力两级压缩,高进气压力时仅二级气缸做一级压缩,及高进压时一级气缸增加余隙缸的2种气量调节方案。

2.1 机组平衡方案设计

因页岩气田多位于山区,山路狭窄,为运输方便,需尽可能减小机组尺寸,所以采用高转速短行程设计。橇装无基础运行,需严格控制机组振动,而压缩机的惯性力及力矩与转速平方成正比,采用高转速时要更谨慎考虑惯性力及力矩的平衡,为此,一是采用对称平衡的布置,以使不平衡的力及力矩最小;二是严格控制各列往复质量,将各列质量差值控制在0.1 kg以内,使各列往复惯性力尽可能相等;三是精确计算平衡重大小,以平衡未平衡的力及力矩。其中,平衡重的设计有不同方式,需对比选择。高转速机型出于安全考虑,推荐使用整体平衡重,同时考虑曲轴锻造的成本,限制胚料外形,采用两端平衡方式。

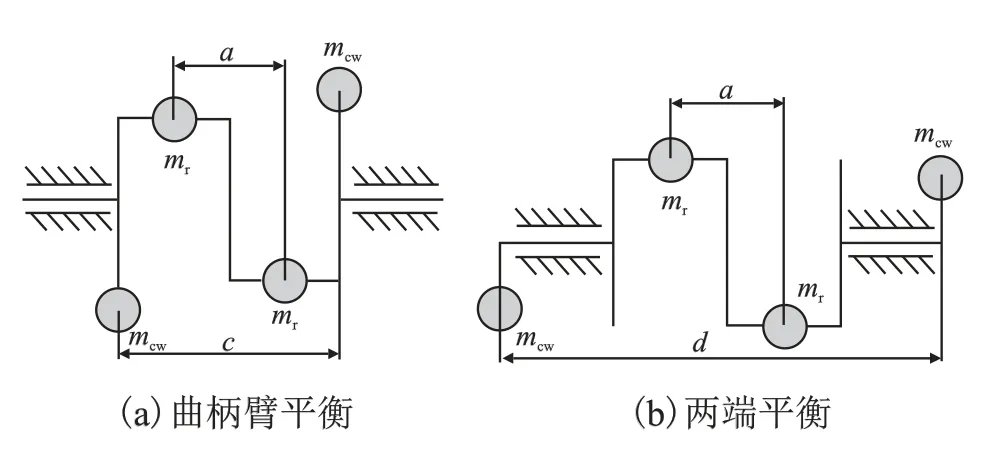

D型机组曲轴的不同平衡方式如图1所示,由文献[3]可知,各列往复质量相等时,D型机组存在的不平衡旋转惯性力矩mrrω2a,一阶往复惯性力矩msrω2acosθ及二阶往复惯性力矩λmsrω2acos2θ,mr为旋转运动质量,r为曲轴回转半径,ω为旋转角速度,a为列间距,ms为往复运动质量,θ为曲轴转角,λ为曲柄连杆比。由于二阶往复惯性力矩数值较小,可忽略,而一阶往复惯性力矩无法仅通过简单采用平衡重的方法予以平衡,所以机组平衡重设计仅平衡存在的旋转惯性力矩。

图1 D型机组平衡重设计对比

当平衡重直接附加到曲柄臂(图1(a))时,由各质量对中间平面的力矩为零可得

式中 mcw——平衡重质量,kg

ρ——平衡重回转半径,m

c——曲柄臂间距,m

当在曲轴两端增加平衡重(图1(b))时,由各质量对中间平面的力矩为零可得

式中 d——D型机组平衡重间距,m

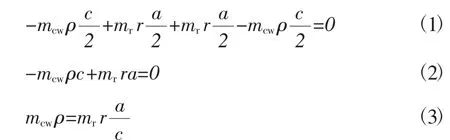

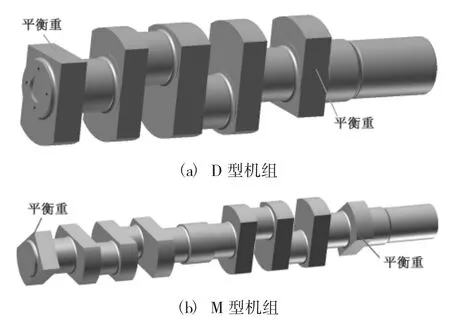

M型机组曲轴的不同平衡方式如图2所示,由文献可知,各列往复质量相等时,M型机组存在不平衡旋转惯性力矩及一阶往复惯性力矩msrω2a(cosθ+sinθ)。

当平衡重直接附加到曲柄臂(图2(a))时,平衡重设计方式同D型机组,此处不再赘述。

图2 M型机组平衡重设计对比

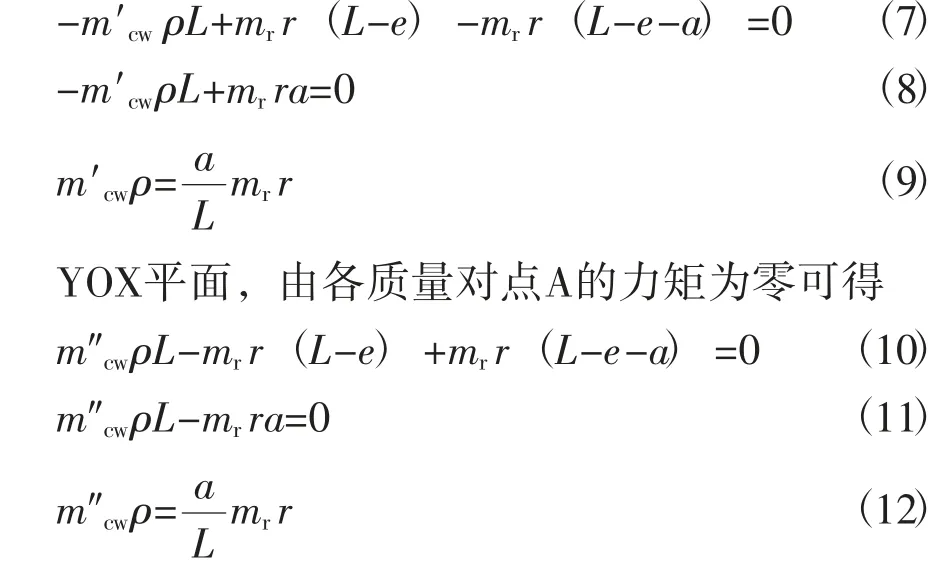

当在曲轴两端增加平衡重(图2(b))时,ZOX平面,由各质量对点A的力矩为零可得

式中 m′cw——平衡重在ZOX平面内分量,kg

L——M型机组平衡重间距,m

e——第1列缸到非驱动端平衡重距离,m

m″cw——平衡重在YOX平面内分量,kg

f——第4列缸到驱动端平衡重距离,m

M型机组平衡重质量mcw及安装位置与Z轴的夹角α由式(13)与式(14)可得

M型机组采用两端平衡时,平衡重与曲柄臂夹角呈45°。由于间距d大于间距c,特别是M型机组,间距e远大于c,所以两端平衡时所需平衡重质径积更小,胚料外形及机身尺寸也可以更小。因此,页岩气压缩机组采用两端平衡的整体平衡重设计。

2.2 变工况及气量调节方案设计

页岩气项目气田前期和后期工况条件变化大,压缩机需同时满足开发前期和后期工况条件的要求,将活塞力、排气温度及功率控制在设计范围内,这就要根据不同工况调节气量。

压缩机的容积流量由式(15)计算

式中 Q——容积流量,m3/min

λv——容积系数

λp——压力系数

λl——泄漏系数

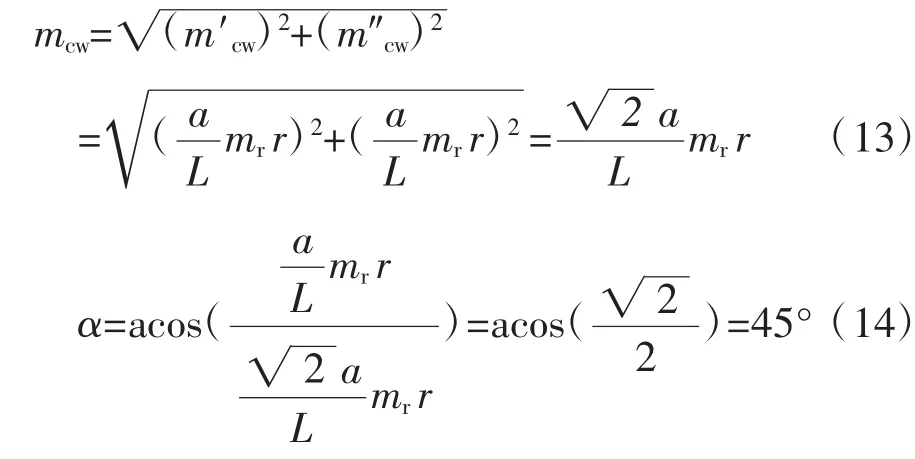

图3 部分行程压开进气阀调节的指示图

λT——温度系数

Vh——行程容积,m3

n——转速,r/min

容积流量的变化可通过改变以上任一个或几个参数来实现,一般不选择温度系数来调节因其经济性差,流量调节方法大致可分为驱动机调节,气体管路调节,气阀调节以及余隙容积调节。

驱动机调节,主要是变转速,实质是通过改变转速(降低转速)来达到不同的容积流量,通常采用变频电机实现。机组本身的结构不用改变,多级压缩时,级间压力也不会因转速变化而变化。此外,转速降低,工作周期持续时间更长,换热效果增强,过程指数下降,指示功减少;气体流速降低,阻力损失降低;摩擦功也随转速成比例下降。

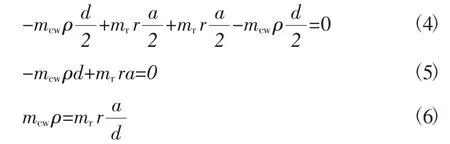

气阀调节是通过顶开进气阀来实现气量调节,本质是改变泄漏系数。进气结束,进气阀片被强制地保持在开启位置,活塞向上止点运动时,部分气体经未关闭的进气阀回到进气管道,当活塞到达预定位置时,强制外力消失,进气阀关闭,缸内气体被压缩至排气压力经排气阀排出,实际排气量减少,该调节过程指示图如图4所示。由图可知,流量变化程度可通过调节进气阀关闭时间实现,功耗随气量减少而成比例降低,经济性好。但是部分顶开气阀的调节方式需额外设备投入,费用较高,且会使阀片受到额外的负荷,撞击更频繁,严重恶化阀片寿命及严密性。

余隙容积调节,本质是改变容积系数λv,工作时将气缸与余隙缸连通,增大余隙容积,从而降低气量。

页岩气压缩机组的气量调节采用了变转速,气阀调节和余隙容积调节3种方法,设计了高进压时变转速结合顶开一级进气阀仅二级气缸做一级压缩,以及高进压时变转速结合余隙缸调节两种方案。

3 性能分析

3.1 动力平衡性

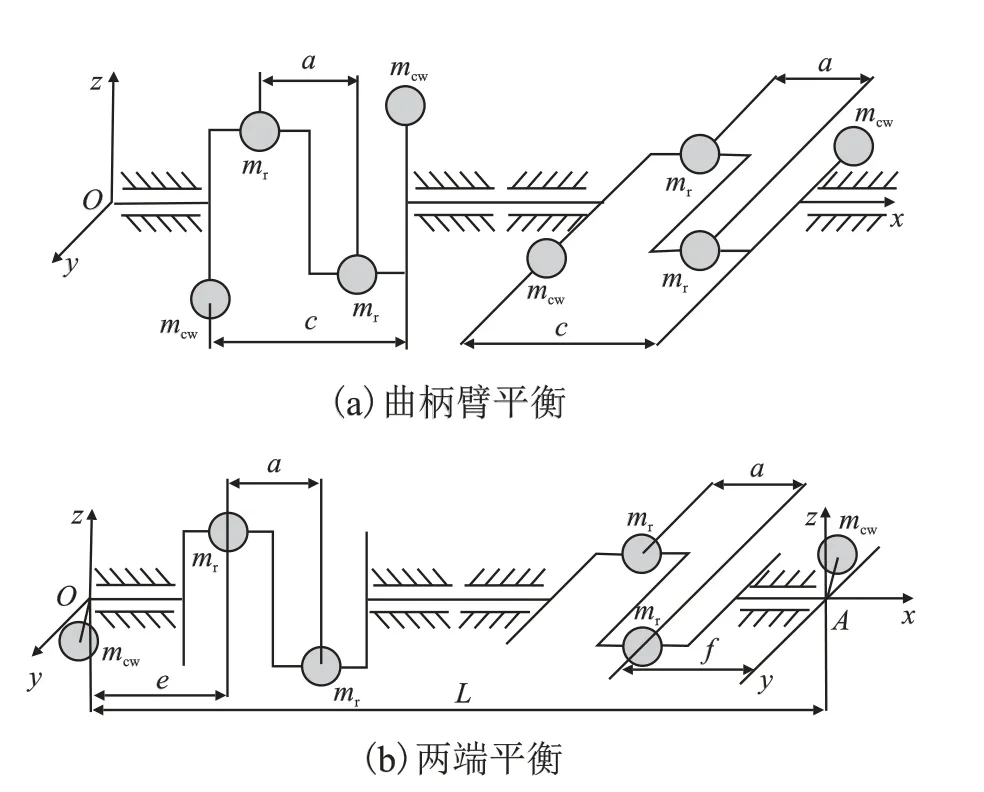

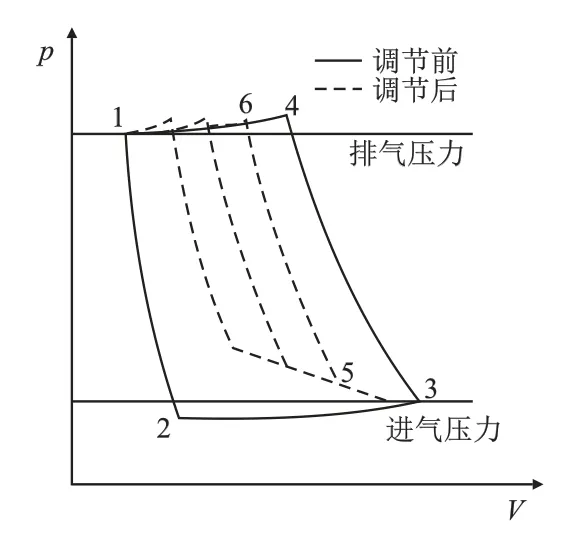

机组曲柄销质量9.6 kg,连杆质量25.3 kg,曲轴回转半径55 mm,列间距165 mm,平衡重间距710 mm(D型)/1410 mm(M型),所需平衡重质径积为351.8 kg·mm(D型)/250.5 kg·mm(M型)。两端平衡的曲轴如图4所示,平衡重回转半径及质量为18.9 mm,18.6 kg(D型)/14.1 mm,17.65 kg(M 型),质径积为351.5 kg·mm(D 型)/250.6 kg·mm(M型),与所需质径积相差仅0.3/0.1,可认为已平衡。机组实际运行良好,振动小,振动烈度仅为3 mm/s,远小于设计要求18 mm/s。

图4 整体平衡重设计

3.2 不同气量调节方案性能对比

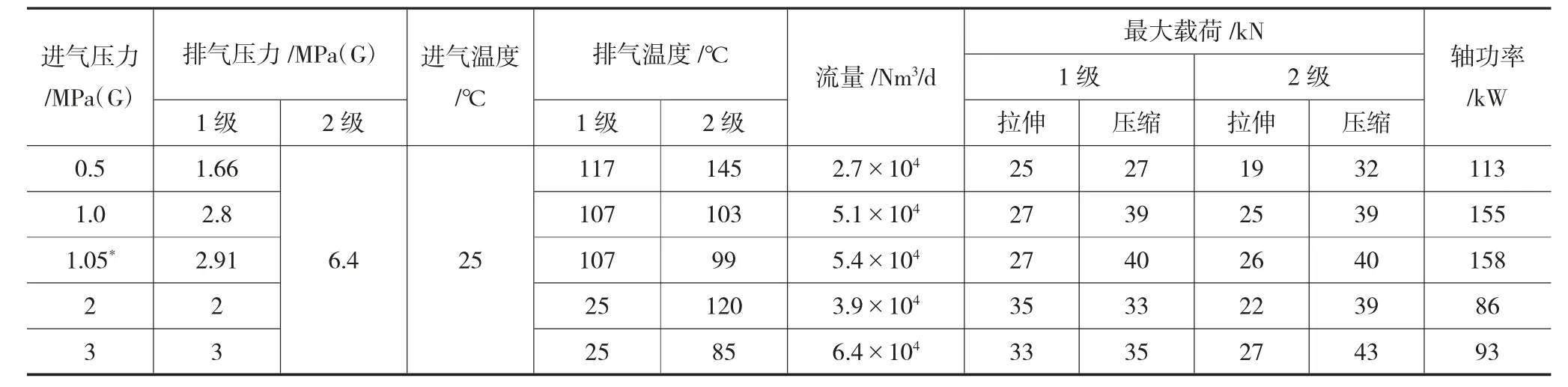

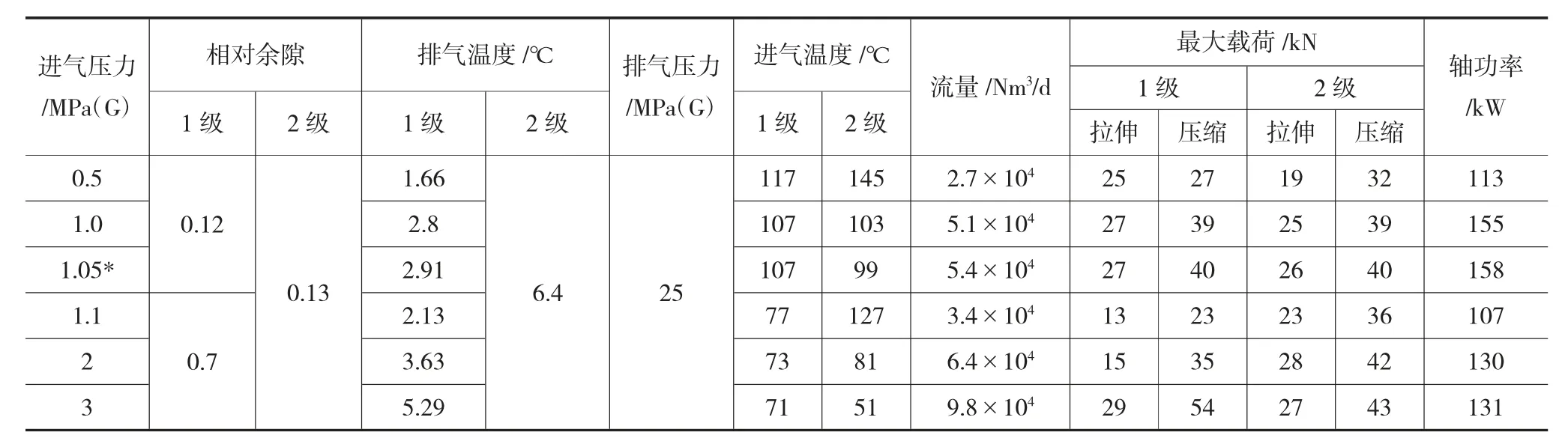

页岩气压缩机的设计点为进气压力1.0 MPa(G),进气温度25℃,出口压力6.3 MPa(G),排量5×104Nm3/d(D型)或10×104Nm3/d(M型)。D型机组变工况气量调节时热力计算如表1及表2所示,由表可知,2种调节方案活塞杆最大载荷、排气温度及功率均满足要求,但余隙缸调节时,相同工况下的比功率小于高进压仅二级缸做一级压缩设计。

表1 高进压时仅二级气缸作一级压缩

表2 余隙缸调节

4 结论

页岩气压缩机采用高转速短行程,对称平衡设计,通过高进压时变转速结合顶开一级进气阀仅二级气缸做一级压缩,以及高进压时变转速结合余隙缸调节2种方式满足开采前期和后期工况要求,经现场使用验证,运行振动小,实际振动烈度为3 mm/s,优于设计要求18 mm/s;外形尺寸约为8.5×3.2×3.3(M型),易于转场运输;界区外噪声昼间65 dB(A),夜间55 dB(A),达到设计要求。机组运行良好,噪声、振动、能耗等性能指标达到或优于设计标准,可在页岩能源领域推广应用。