基于遗传算法的机器人自动化体系设计研究

2021-08-01谭智

谭 智

(湖南科技职业学院,湖南 长沙 410118)

随着我国社会经济与科学技术的不断发展,我国的电力行业得到了快速的更新和进步,其中以机器人技术的发展革新尤为突出[1]。我国电力行业在机器人的应用上己经基本上完成由感应式的传统机械式机器人向更为自动化的机器人的转变[2]。目前,我国自动化机器人的生产模式仍然以传统劳动密集型的生产模式为主,自动化程度不高,生产效率低,故障率高的问题制约着企业的发展,因此,企业迫切需要更先进的生产模式和生产技术来改变目前的生产现状,帮助企业提高制造效率,节约生产成本[3]。国内大多数制造企业正在努力减少生产库存,按及时生产的企业管理模式,因此,对于生产线的自动化程度和柔性化程度就提出了更高的要求,基于遗传算法的机器人自动化体系设计进行研究,对于满足多变化的生产需求尤为重要[4]。

1 设计机器人自动化转动轴

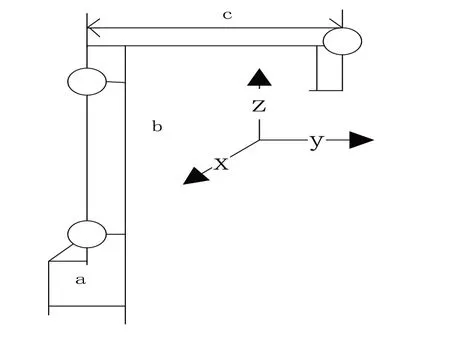

机器人自动化生产线中所用到的机器人为六轴工业机器人,为了对该生产线中六轴工业机器人的转动轴进行设计,首先针对转动轴的运动模型及其运作路径进行设计。六轴工业机器人通常具有6 个自由转动的轴,由6 个独立的伺服电机作为动力源驱动[5]。六轴工业机器人的各关节都是由回转关节构成,根据运动学分析理论对机器人自动化转动轴进行设计如图1 所示。

图1 机器人自动化转动轴

运用D-H 法对六轴工业机器人进行分析时,第一步建立机器人的基础坐标系然后在机器人的各个轴建立相应的轴坐标系并且一个轴坐标系以前一轴坐标系为参考。依据齐次法则,得到机器人轴坐标系之间相互转换的矩阵,工业机器人从其底座到机器人第一轴,从机器人第一轴再到机器人第二轴按照其次法则,得到工业机器人总坐标转换矩阵,六轴工业机器人各个轴的位置对应到机器人的第六轴的位置是一一对应的独立关系,所以己知六个关节角变量后利用矩阵运算就能确定工机器人位移发生后的末端位置。

2 设计机器自检系统电路

双轨输送系统以及定位挡停装置完成自检系统电路的输送和定位,视觉检测系统电能表到位后,自动上电装置中上电插针模组平移使插针接触电路板强弱电端子为自检系统上电,气缸按压编程键。检测信号输送给工控机,检测完成后插针模组缩回,挡停定位机构放行,自检系统电路流至下一工位,自动检测系统的电路如图2 所示。

图2 机器自检系统电路图

通过在基于遗传算法的机器人自动化体系中,加入自检系统装置,设计自动化体系的工作流程,首先在机器人自动化输送故障检测信息的时候,加入探针模组压接,通过敏感探针测量自检系统的压力,再继续给检测电路上电,按照预定程序进行编程,将经过整理完全的系统进行检测,通过自检系统的测验,由人工进行检查产品外观。

3 基于遗传算法实现机器人自动化响应

在遗传算法中,通过交叉和变异的运算机制进行整合,从而使得SBX 算法应用于机器人自动化。根据SBX 方法生成子个体:交叉运算。从而得到机器人自动化响应的遗传算法的运算流程如图3 所示。

图3 基于遗传算法的机器人自动化响应的运算流程

考虑到机器人在实际生产过程中,有五个关键工序所对应的时间初始化种群,并且均存在对应的取值范围。然而在实际生产过程中个计算适应度的取值相互之间存在关联,通过设定大小不一的取值范围,采用遗传算法的具体参数为:每代种群为100,代数为100 代,得到交叉概率为0.9。

4 仿真实验

4.1 实验准备

首先运用三维建模软件建立机器人自动化生产线的三维数模,然后将三维数模导入仿真软件中,该模型能够直观地展示出机器人自动化生产线的整体布局以及生产设备、操作人员、工业机器人的位置关系。将设计出的遗传算法自动化响应系统导入,在生产线的三维数模导入仿真软件,过程中需要注意的是,由于机器人自动化生产线的零配件种类很多,并且大多数零配件的尺寸数据不常用,若将全部的产品数据直接导入到最终的仿真分析系统,会占据过多计算机资源。在这里,把需要进行装配的零配件以及其他需要用到尺寸数据的零配件模型保存为格式文件,而将剩下不用的产品模型保存为结构树中的产品结构树,将其他工艺结构树进行资源整合,得到其他对应的信息,建立更高效、更便于管理的装配约束关系,得到仿真生产线中的仿真流程如图4 所示。

图4 机器人自动化仿真生产线流程图

根据机器人自动化生产线设计方案和现有订单对生产线的要求,并针对机器人自动化生产线各零部件的运动方式和运动轨迹添加仿真运动,然后在图4 中设定好每个动作的持续时间,将各个生产单元运动部分的运动的优先建立起来,之后再将各生产单元的运动进行联合,从而获得整条生产线的仿真运动。

4.2 对生产线优化结果验证

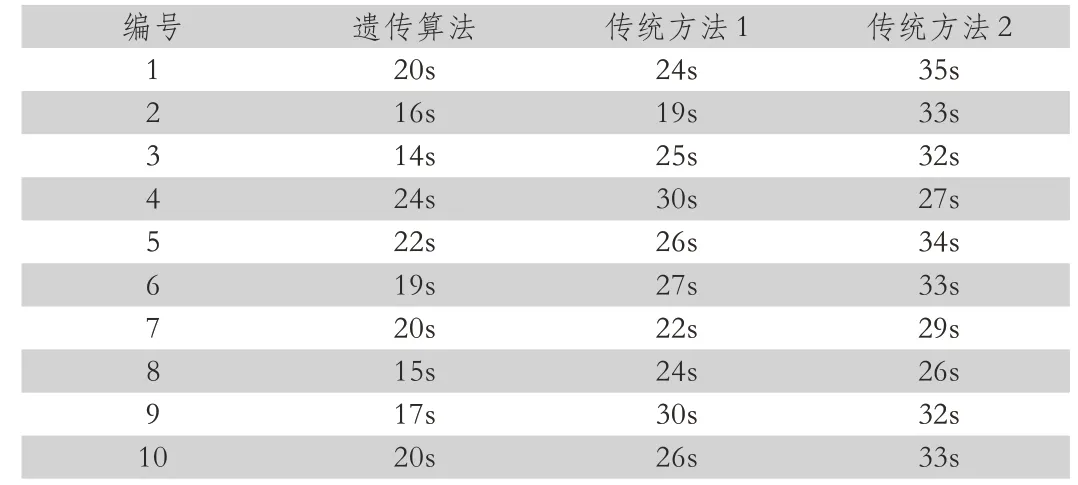

选择十组设备,分别按照遗传算法和两种不同的传统方法,对设计出的机器人自动化体系进行生产操作,得到机器人自动化生产产品的完成率和时间,整理数据如表1 所示。

表1 机器人自动化生产完成情况统计

通过实验得知,基于遗传算法设计的自动化体系完成率普遍在79%以上,需要人工复检的难度偏低,对于机器的利用率大大提升。而传统方法1 的对于产品的完成率偏低,都在80%以下。传统方法2 在产品的完成率测量值并不稳定,且普遍偏低。选择相同的十组设备,按照遗传算法和两种传统方法进行生产操作,得到生产产品的完成时间,整理数据如表2 所示。

表2 机器人自动化生产完成时间统计

通过表中数据分析,基于遗传算法的机器人自动化生产完成时间偏低,都在22s 以下。而传统方法1 生产完成时间普遍在19s 以上,且用时最长达到30s。传统方法2 完成生产的用时偏长,在26s 以上。相比较之下,基于遗传算法的机器人自动化体系,在生产过程中能达到更加优良的效果。

5 结语

可以看出遗传算法的导入,提高了机器人自动化体系的精确度,让生产的完成率得到了提升,同时也降低了人工复检的难度。目前制造业的发展趋势必然是信息化、数字化,随着行业的竞争越来越激烈、市场越来越多变以及消费者的需求越来越高,制造企业本身就迫切需要进行转型升级,因此未来的研究方向,应该着重落在如何降低制造成本、提高企业生产的自动化程度、缩减产品研发周期、提高产品生产效率与质量等方面。