电潜螺杆泵间隙值的优化设计研究与应用

2021-07-31佟慧宁赵静雯杨梦石苑习之王丽娜孟艳敏

李 云,佟慧宁,赵静雯,杨梦石,苑习之,谢 巍,李 芳,王丽娜,孟艳敏

1中国石油天然气股份有限公司华北油田分公司工程技术研究院,河北 任丘

2中国石油天然气股份有限公司华北油田分公司科技信息部,河北 任丘

3中国石油天然气股份有限公司华北油田分公司巴彦勘探开发分公司,内蒙古 巴彦

4中国石油天然气股份有限公司华北油田分公司工程技术部,河北 任丘

5中国石油天然气股份有限公司华北油田分公司第一采油厂,河北 任丘

1. 概述

随着科技的快速发展,我国的螺杆泵采油技术已经越来越成熟和完善,并能够在地貌环境复杂的地区得到广泛的使用[1]。电潜螺杆泵是一种结合了电潜泵和普通螺杆泵两种机采设备特征的新型无杆泵,作为一种新型采油设备[2],与传统机械设备相比,结构简单、投资较少、能耗低、适用于高粘度高含砂等特殊井矿工作,对解决油井偏磨、适应新环境的采油方式以及油井节能降耗等方面发挥了显著作用[3][4]。在电潜螺杆泵实际应用过程中,井下泵定、转子之间配合的过盈值,对于井下泵的工作特性影响很大。螺杆泵过盈量作为重要设计参数,影响因素众多,国外威德福的阿尔弗雷德和豪尔赫提出预测螺杆钻具定转子过盈量的方法,斯伦贝谢的山姆巴和马克西姆等也提出了过盈量如何选取,国内候宇提出调整转子直径和偏心合理过盈量的确定方法。杨凤艳、张彤、王哲等分别研究螺杆泵注胶过程和螺杆泵定子橡胶的磨损行为及其机理为螺杆泵过盈量影响因素提供了依据。高宇提出通过调整转子的节圆直径及偏心值来调整螺杆泵定转子过盈量的方法[5] [6] [7]。以上研究都未形成系统优化设计方法,本文通过电潜螺杆泵的过盈量的分析,实现泵间隙值的优化设计,并结合现场实际进行应用。现场实践表明,螺杆泵过盈配合过紧,虽然能够实现充分举升,但会产生扭矩增加,磨损加快,泵效降低的后果;配合过松,又不能实现有效举升,电潜螺杆泵的间隙和橡胶变形量是影响电潜螺杆泵使用寿命的关键问题。地面驱动螺杆泵,泵的间隙过盈值为0.10~0.20 mm,启动时可以依靠地面电机的大扭矩强行启动,但电潜螺杆泵的泵间隙,都是采用常规地面驱动螺杆泵的间隙过盈值,电机扭矩小,经常无法启动。根据现场分析,过盈值偏大是造成电潜螺杆泵故障的主要原因,它不仅增大转子与定子之间的摩擦力,而且摩擦产生的热量会加速定子橡胶的老化,降低定子的使用寿命,严重时会发生转子抱死和定子脱胶等问题。因此,根据现场生产情况对电潜螺杆泵的泵间隙值进行优化设计,找到转子与定子合适的过盈值就显得非常重要。

2. 泵间隙值确定方法

基于电潜螺杆泵中转子的单级承受压力与电潜螺杆泵中定子橡胶的正压力和单级承受压力有关的系数、定子橡胶的弹性系数和对单级承压能力的影响系数积值,获得电潜螺旋杆泵的工作过盈量。由工作过盈量与定子橡胶通过热膨胀产生的过盈值、定子橡胶通过油膨胀产生的过盈值、定子橡胶在高压条件下产生的收缩量和在定子橡胶与转子运转过程中产生的磨蚀量,获得所述电潜螺杆泵的初始过盈量。最终基于电潜螺杆泵的工作过盈量和初始过盈量获得泵间隙值。

2.1. 工作过盈量的确定

工作过盈量即电潜螺杆泵在工作时的过盈量,工作过盈量用于保证泵在工作时的压差和满足油井举升的需要。而工作过盈量的大小与橡胶的平均厚度和弹性模量有关。在工作中,定子橡胶的正压力越大,压缩后所产生的形变值越大,进而工作过盈量越大[8]。

根据胡克定律确定电潜螺杆泵中定子橡胶的正压力,之后,通过转子的单级承受压力获得工作过盈量δ。

其中,δ为工作过盈量;

a为与定子橡胶的正压力和单级承受压力有关的系数;

k为弹性系数;

c为对单级承压能力的影响系数积值;

H为转子的单级承受压力。

2.2. 初始过盈量的确定

在获得工作过盈量之后,通过工作过盈量获得初始过盈量。在设计中关键参数就是初始过盈量。初始过盈量就是电潜螺杆泵在加工完毕后下井之前,在室温空气中所测得的过盈量,即电潜螺杆泵的过盈间隙值1δ[9]。

其中,δ1为初始过盈量,单位为mm;

δ2为定子橡胶通过热膨胀产生的过盈值,单位为mm;

δ3为定子橡胶通过油溶胀产生的过盈值,单位为mm;

δ4为定子橡胶在高压条件下产生的收缩量,单位为mm;

δ5为定子橡胶与转子在运转过程中的磨蚀量,单位为mm;

δ为工作过盈量。

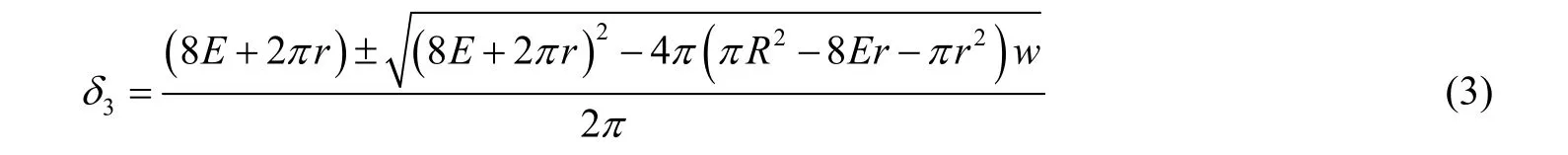

2.3. 泵间隙值的确定

在获得工作过盈量和初始过盈量之后,工作过盈量和初始过盈量形成的区间值作为泵间隙值δ3,见图1 [10] [11] [12]。

其中,δ3为定子橡胶通过油溶胀产生的过盈值;

w为定子橡胶通过油溶胀的溶胀率;

E为定子的偏心距;

r为转子的半径;

R为定子的外壳内径。

Figure 1. Schematic diagram of stator rubber before and after swelling图1. 定子橡胶溶胀前后示意图

由此可知,定子橡胶通过油溶胀产生的过盈值为基于定子橡胶膨胀面积、定子橡胶溶胀率、定子的偏心距、定子的外壳内径和转子的半径获得的值。

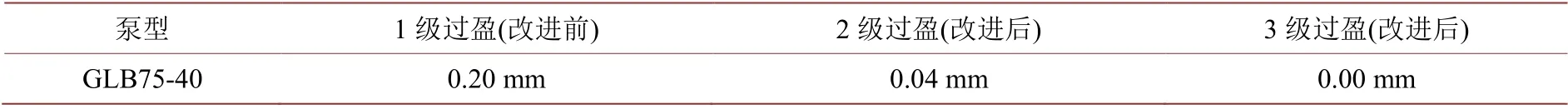

3. 系统效率综合评价应用实例

X 油田平均泵深1000 m 左右,动液面范围500~800 m,油管液柱压力约6.5 MPa,井口回压不高于0.5 MPa,管内延程阻力1.0 MPa,所以电潜螺杆泵在举升压头8.0 MPa 的条件下,容积效率达到60%即可满足油田不同区块不同油井的举升要求。根据电潜螺杆泵的排量设计了定子与转子之间的过盈量配合尺寸,分别对不同的泵间隙值的电潜螺杆泵分别进行室内性能检测,并对整套机组在试验井进行模拟试验,对不同螺杆泵的定子与转子之间的过盈量(即泵间隙值)做进一步的优选和修正。通过观察不同定子与转子之间的过盈量相配合的条件下,电潜螺杆泵的水力工作特性,以评价并优选合理的过盈量。试验方案逐项进行,各项指标达到设计要求,定子和转子过盈量配合参数见表1。

Table 1. Interference coordination parameter table of stator and rotor表1. 定子和转子过盈量配合参数表

通过室内试验井的整套机组试验,运转6 小时以上压力升高、排量增加,说明在机组运转后井筒温度上升,定子橡胶膨胀,定子和转子之间的间隙减小。

试验结果表明,同等转速下改进后的泵出口压力为8.0 MPa 时,容积效率达到60%以上,因此可以满足油田不同区块不同油井的举升要求。试验数据显示,在泵举升压力为8.0 MPa 的条件下,GLB75-40电潜螺杆泵的泵间隙值由原来的0.20 mm 降至改进后的0.04 mm 和0.00 mm 时,容积效率由70.3%变化到68.6%,基本保持不变。由此可以说明电潜螺杆泵的举升能力基本没有改变,电潜螺杆泵的工作扭矩由158 N·m 变化到141 N·m,比常规过盈螺杆泵降低近20 N·m,说明电潜螺杆泵的无用功消耗减少,电潜螺杆泵的总效率提高。改进前后工作参数变化见图2~4 所示。

Figure 2. Changes in volumetric efficiency of different interference levels图2. 不同过盈级别容积效率变化

Figure 3. The volumetric efficiency of different interference levels varies with outlet pressure图3. 不同过盈级别容积效率随出口压力变化

Figure 4. Torque changes with outlet pressure at different interference levels图4. 不同过盈级别扭矩随出口压力变化

试验表明,电潜螺杆泵的泵间隙值改进后,电潜螺杆泵的举升能力几乎不受影响,电潜螺杆泵的总效率有所提高,达到了优化过盈量的要求。因此,电潜螺杆泵泵间隙值确定在0~0.04 mm 之间,此泵间隙值的电潜螺杆泵定子与转子之间配合间隙合理,在起泵初期、泵正常工作时、泵停机再启动时避免了泵抱死等现象,能够正常工作。

4. 结论

本文通过理论分析,对电潜螺杆泵的工作过盈量和初始过盈量确定值进行研究,提出了一种电潜螺杆泵泵间隙值的计算方法,利用调整电潜螺杆泵的泵间隙值优化设计,改进电潜螺杆泵工作性能,提高了电潜螺杆泵的工作效率和使用寿命,有效降低了生产能耗,对螺杆泵采油技术的发展起到了推动作用。