一种翻盘式快递自动分拣装置的设计

2021-07-30吕潜龙阮学云

吕潜龙 阮学云

摘 要:目前国内三四线城市的快递分拣主要为人工分拣,受员工疲劳等因素影响,效率低、差错率高。虽然市场上已有交叉带分拣机等设备,但存在成本高、占地面积大等局限,为了改善这种情况,提出一种翻盘式快递自动分拣装置。该装置由机械系统和PLC-组态-视觉联合控制系统构成。机械系统采用皮带输送机提供循环动力,翻盘式结构通过相对运动实现双侧分拣,设计气动回路为分拣机构提供动力;PLC-组态-视觉联合控制系统采用视觉识别技术提取快递面单信息,设计了人机交互的组态王上位机通讯,获取视觉识别出的代表位置信息的字符,将PLC作为下位机控制硬件动作。结果表明,该装置工作安全可靠、空间利用率高、节能高效,适用于中小物流企业。

关键词:分拣装置;翻盘式;机器视觉;组态;PLC

中图分类号: TP29;TP273;TH22 文献标志码:A

文章编号:1672-1098(2021)01-0062-06

收稿日期:2020-05-31

基金项目:安徽省自然科学研究基金资助项目(KJ2016A201);安徽理工大学2019年研究生创新基金资助项目(2019CX2036);安徽理工大学2019年创业扶持基金资助项目

作者简介:吕潜龙(1996-),男,山西运城人,在读硕士,研究方向:机电一体化。

Design of A Flip-disk Typed Automatic Sorting Device for Express Delivery

LV Qianlong,RUAN Xueyun

(School of Mechanical Engineering, Anhui University of Science and Technology, Huainan Anhui 232001, China)

Abstract:At present, the delivery sorting in Chinas third-tier and fourth-tier cities is mainly manual sorting, which is affected by fatigue and other factors, resulting in low efficiency and high error rate. Although there are some equipment such as cross belt sorting machine in the market, it has the limitation of high cost and large floor space. To improve the situation, a Flip-disk typed automatic sorting device for express delivery was proposed, which was composed of mechanical system and PLC-configuration-vision joint control system. The mechanical system adopts the belt conveyor to provide the circulating power, the tilting plate structure realizes the bilateral sorting through the relative movement, and the pneumatic circuit is designed to provide the power for the sorting mechanism. The PLC-configuration-vision joint control system adopts the visual recognition technology to extract the surface information of express delivery, designs the human-computer interactive Kingview upper computer communication, and obtains the characters representing the position information identified by the vision, with PLC used as the lower computer to control the hardware action. The results show that the device works safely and reliablywith high space utilization rate and energy saving efficiency, suitable for small and medium-sized logistics enterprises.

Key words:sorting device; flip-disk type; machine vision technology; configuration; PLC

近年來,随着互联网的发展,快递行业也得到蓬勃发展。然而,在快递物流派送的最后“100m”中,快递分拣是一道即繁琐又必不可少的工序,在我国三四线城市里的快递分拣中心,多年来一直采用人工分拣的形式,依靠人眼识别快递信息,再将其取出进行分拣,不仅效率低,而且由于员工疲劳、注意力无法长时间集中等原因,分拣差错率高,大大延长了分拣周期,带来经济损失的同时,客户体验也较差,因此市场对安全高效的自动分拣装置的需求十分迫切[1]。

目前为止,市场已存在类似的装置,即交叉带自动分拣机[2-4]及AGV小车分拣[5]。交叉带自动分拣机分拣效率高,可靠性好,但占地面积大,且对地面的平整度要求较高,造价成本高昂,维修成本也较高[6-7];AGV采用并联模式运行,单个损坏不会影响其他AGV小车的运行,但是对货物的重量以及体积形状有很大的限制,且运作效率有限[8]。为克服交叉带自动分拣机以及AGV分拣造价昂贵、占地面积大及对地面平整度要求高的局限性,本文将设计一种自动分拣装置,在保障分拣效率及可靠性的前提下,节约成本,减小占地面积,以满足三四线城市的分拣需求。

1 整体介绍

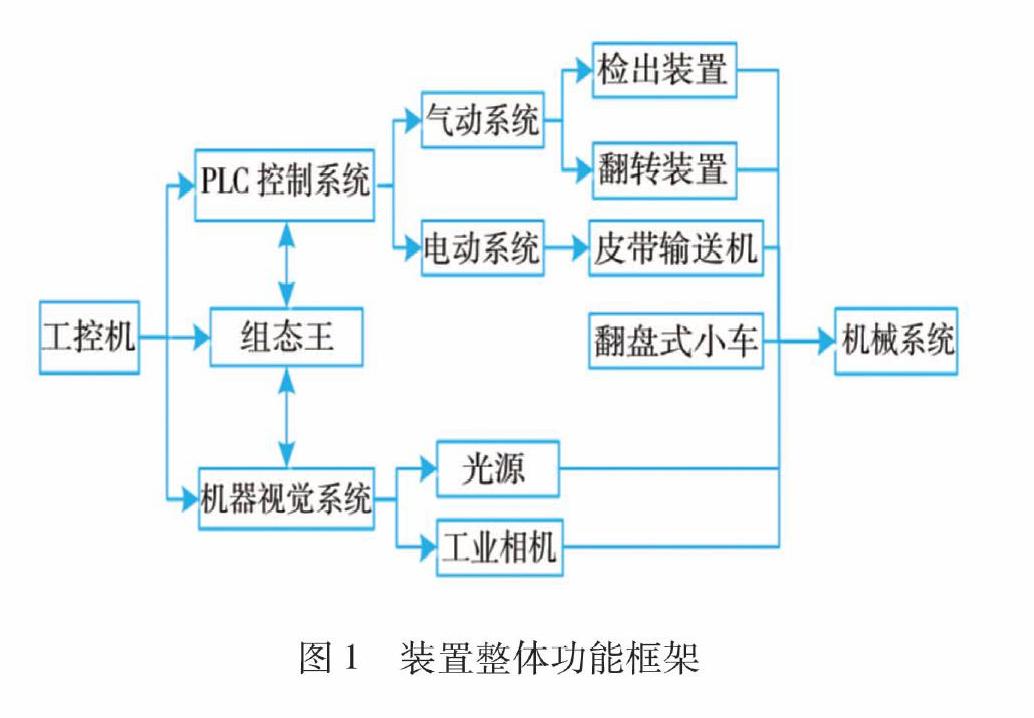

针对以上问题,本文设计了一种翻盘式快递自动分拣装置。该装置整体功能框架如图1所示,由机械系统、PLC-组态-视觉联合控制系统构成。

主要工作原理:首先,在组态王上位机的通讯界面点击“开始分拣”,PLC控制系统向伺服电机驱动器发出响应信号,驱动器通过控制脉冲驱动皮带输送机启动,由于摩擦作用,翻盘式小车开始循环运动;分拣时,快递进入小车平台后,该小车触发启动机器视觉程序的光电开关,工业相机摄取图片,并提取图片中的快递信息反馈给组态程序,经组态处理后,判断出该快递所属的分拣区域,并计算出所属分拣区域前的光电传感器需要达到的数值,此时,快递已与对应分拣区域绑定,若属于内侧,则翻转装置推出,将小车平台转变为另一侧,当所属分拣区域前的光电计数达到给定值,外部动力装置动作,快递落入分拣区域,完成分拣,在下一个循环开始前,所有小车在固定回位轨道的作用下,翻盘式小车平台全部朝向外侧,一个分拣循环完成。机械系统通过与PLC控制系统、组态王上位机和机器视觉系统协同工作,实现了智能分拣快递,可减少分拣人员劳动强度,高效、安全、可靠地完成快递分拣。

2 机械系统设计

翻盘式快递自动分拣装置设计结构简图,如图2所示。该机械装置包括前端扫描装置、翻转装置、皮带输送机、翻盘式小车、分拣口判别装置、外部动力装置、固定回位轨道、工业相机、光源等。

1.前端扫描装置;2.翻转装置;3.皮带输送机;4.翻盘式小车;5.分拣口判别装置;6.外部动力装置;7.固定回位轨道; 8.工业相机;9.光源

2.1 皮带输送机的设计

本文采用皮带输送机作为小车的循环动力,包括直线分拣段和转弯扫描段两部分。皮带与小车底盘通过摩擦提供动力,在小车底盘设置交叉轮,其沿着皮带架子上的轨道滚动,实现皮带过渡处的平稳渡过。

皮带采用PVC材料(即聚氯乙烯,密度1.35~1.40g/cm3)。小车底盘选用45钢。查机械设计手册得两者之间静摩擦因数μs为0.45,动摩擦因数为μk为0.40。

最大静摩擦力为

fs=μsN(1)

式中:N为正压力, N=mg;g为重力加速度, g=9.8m/s2。

单个翻盘式小车的质量为3.15kg,快递重量在0.2~3.5kg[7]之间,由小车的受力分析可知,小车与皮带之间属于静摩擦,算得最大静摩擦力fs为13.98~29.33N,对皮带的摩擦力需求不高。而皮带输送机带速v=0.8m/s,卷筒直径D=32mm,驱动滚筒的圆周力(牵引力)F=300N,本设计中一条皮带上最多3个小车同时在皮带上,符合设计要求。

2.2 翻盘式小车的设计

翻盘式小车结构简图,如图3所示。小车由分拣平台、车门、支撑板、底座、回位彈簧、小齿轮、大齿轮、90°圆锥齿轮换向器和L型杆等组成。在分拣条件满足时,安装在皮带输送机的安装支架上的气缸伸出并保持,通过相对运动与L型杆相接触,通过齿轮传动系统打开车门,以完成分拣。

1.分拣平台;2.车门;3.支撑板;4.底座;5.回位弹簧;6.小齿轮;7.大齿轮;8.90°圆锥齿轮换向器;9.L型轴

根据工作条件,齿轮传动机构的齿轮取7级精度,锥齿轮选用40Cr(调质),圆柱齿轮选用45钢(调质),采用软齿面。设计示意图如图4所示,Ⅰ轴是输入轴,试取Z1=21,Z3=61,设门板所受冲击力为100N,轴Ⅲ的转速为15r/min,滚动轴承传动效率η1=0.985,圆锥齿轮传动效率η2=0.95,圆柱齿轮传动效率为η3=0.96,圆柱齿轮传动比i柱=2,锥齿轮传动比i锥=1,压力角取20°。

小锥齿轮分度圆直径

d1t≥34KHtT1R(1-0.5R)2u·ZHZEσH2(2)

式中:KHt=1.3; 齿轮力矩T1; 齿宽系数R=0.3; u=1; 区域系数ZH;弹性影响系数ZE;接触疲劳强度许用应力[σH]。

锥齿轮模数

mt≥KFtT3R(1-0.5R)2Z23u2+1·YFtYsa[σF](3)

式中:KFt=1.3;齿形系数YFt;应力修正系数Ysa。

经计算并修正之后得:齿数Z1=41,Z2=42,模数m=1.25,变位系数x1=0,x2=0,分锥角δ1=45°,δ2=45°,齿宽b1=b2=11mm。

大圆柱齿轮分度圆直径

d1t≥32KHtT1d·u+1u·ZHZEZε[σH]2(4)

圆柱齿轮模数

mt≥32KFtT3YεdZ23·YFtYsa[σF](5)

经计算并修正之后得:齿数Z3=81,Z4=43,模数m=0.5,变位系数x3=0,x4=0,中心距a=31mm,齿宽b1=40.5mm,b2=21.5mm。

由于翻盘式小车与外部气缸是通过相对运动进行动作,在接触时会产生冲击,因此,应用ANAYS Workbench18.1软件对冲击过程进行显示动力学分析。首先,将冲击模型导入软件中,设定推杆材料为45钢,L型杆材料为不锈钢。其次,通过size功能定义网格尺寸,其网格总数为85 557个。然后,进行冲击系统分析设置,将结束时间设为0.15s,添加固定在气缸上,再添加速度限制,整个小车速度设为1 m/s,最后求解冲击接触位置的等效应力与等效应变,如图5所示。

由图5可知,在冲击接触的等效应变为0.32时,冲击的等效应力为74.201MPa,而45钢的屈服强度为355MPa,304不锈钢的屈服强度为205MPa,仿真结果远小于屈服强度,满足工作要求。

2.3 其他机械装置设计

前端扫描装置包括工业相机和光源两部分,光源照射为工业相机拍摄提供基础,工业相机安装垂直于翻盘式小车平台平面。翻转装置与固定回位轨道结构简图,如图6所示。固定回位轨道将所有翻盘式小车平台转向外侧,翻转装置由双轴气缸和过渡轨道构成,实现翻盘式小车平台的内外侧变换。分拣区域判别装置采用光电传感器,利用其计数原理由组态编程判断是否是对应分拣区域的快递。

3 PLC-组态-视觉联合控制系统设计

本装置的控制部分是由PLC控制系统、组态王编程以及机器视觉联合控制实现的,它们相互配合,协同工作实现整个系统的运作[9]。机器视觉使用的HALCON软件、上位机通信的组态王软件和编写PLC的GX Works2软件安装在工控机上,由人员进行远程操作。

3.1 机器视觉

基于机器视觉的字符定位和识别需要对图片进行采集和处理,所采用的识别系统如图7所示。识别系统包括摄像机、光源、光电传感器、图像处理单元[10]。在HALCON软件上运行程序,当翻盘式小车经过工业相机拍摄区域时,由光电传感器触发HALCON软件程序,程序运行。

得到快递面单图片后,需要对图像进行预处理,在对字符识别中采用基于形状模板匹配下的定位,并大量地运用仿射变换和Blob分析对图像进行识别前的预处理。目标定位的优化处理包括:对图像进行灰度化处理降低图像处理时间、选用中值滤波来有效抑制噪声、定位校准减少角度偏差带来的影响。之后采用HALCON中自带均值和标准偏差局部阈值分割算法,实现阈值的动态调整,阈值分割后,调用算子进行特征选择。在HALCON平台上搭建字符定位识别流程,根据字符所提取的特征,与系统中的模板相对比,将置信度最大的值返回,以此达到识别的目的,并将提取的信息进行储存,完成HALCON程序的一个循环。

3.2 组态王编程

本装置利用组态王作为上位机控制程序, 在COM端连接三菱PLC设备, 通过I/O设备与PLC交换数据。设置组态王“设备”的波特率、 奇偶校验、 数据位和停止位等参数, 在“数据词典”中定义需要的变量, 在应用程序命令语言中用组态语言编写程序, 并通过程序调用HALCON软件提取的信息[11]。

具体工作过程如下:在需要分拣作业时,点击组态王控制界面的“开始分拣”按钮,系统开始运行,进入“分拣界面”(见图8),当翻盘式小车经过工业相机拍摄后,由下一个光电传感器触发组态编程程序,提取HALCON软件存储的分拣信息,并对该信息进行处理,判别属于几号分拣区域之后,经算法程序计算给出对应分拣区域的光电传感器的分拣数值,并判断该分拣区域所属的内外侧信息反馈给PLC控制系统,完成组态程序的一个循环。

3.3 PLC控制系统

根据机械、电气控制装置的整体控制要求,对控制系统中各方面影响因素进行分析,编写相应的PLC程序。在上位机点击开始分拣时,通过辅助继电器控制皮带输送机的启动;利用光电传感器的计数原理,根据组态程序反馈的计数信息,同时配合辅助继电器、定时器的使用,实现电气装置动作的开关控制;通过控制对应分拣区域的电磁阀,进而控制气动回路的开闭,选用两位三通电磁阀控制对应气动装置,完成气动推杆的伸出、保持与缩回,进而与翻盘式小车的传动机构接触,实现分拣。

4 现场试验

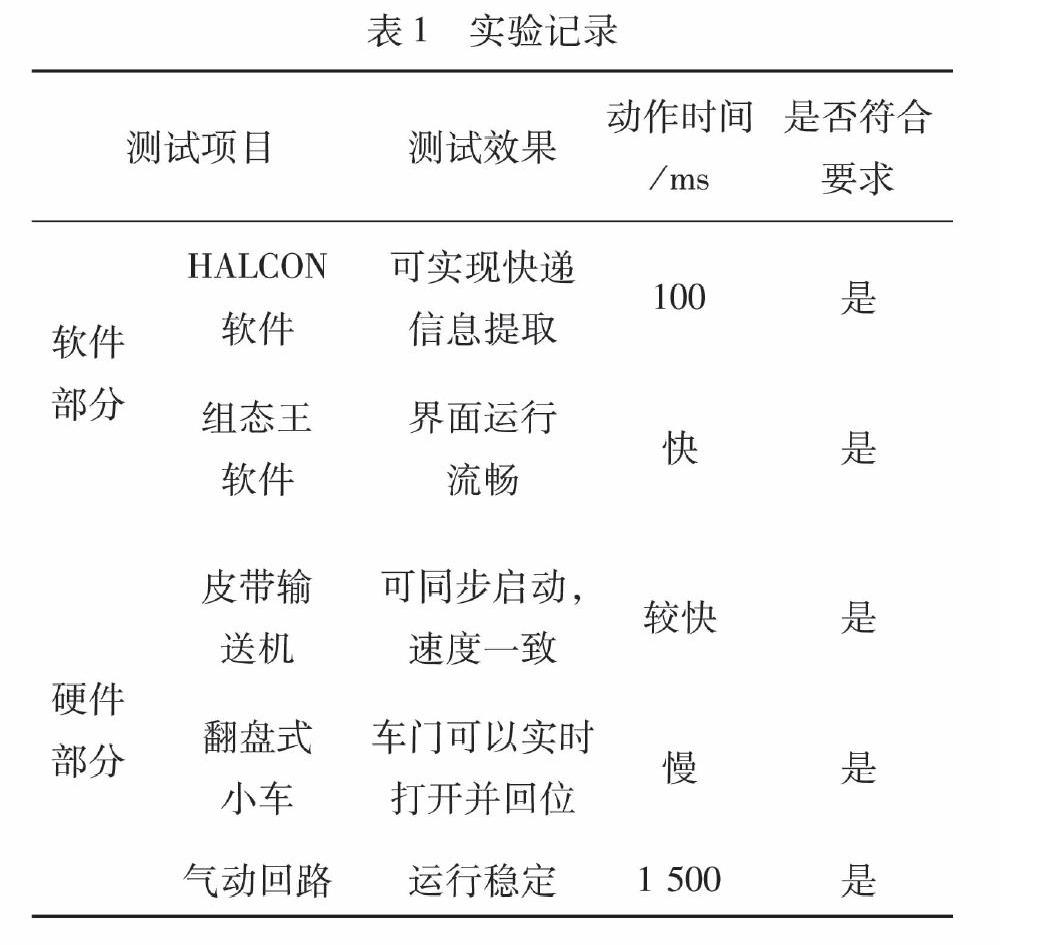

将机械系统、气动系统、PLC控制系统组装完成以后,再对整体功能进行试验验证(现场测试图,如图9所示),试验主要分为以下几个方面:皮带输送机的配合启动,气动回路的调试,HALCON软件、组态软件的调试。所得实验相关参数记录如表1所示。

从实验记录可知,皮带输送机可实现同步启动。翻盘式小车可以实现预定功能:①车门与气缸配合可靠,可以正常打开车门;②小车平台与翻转装置配合可靠,可实时实现平台的翻转。气缸响应快,通过PLC程序可实现与小车的预定动作。HALCON软件程序在调整参数后,运行稳定;组态程序参数调整后,界面运行流畅,响应速度快;PLC可以正常完成组态提供的动作信息。测试完成后,与现有分拣机的参数对比如表2所示。

从表2可以看出翻盘式自动分拣机在满足分拣效率的前提下,可以大大节省设备成本以及占地面积,可以满足三四线城市的分拣需求。

5 结论

设计一种基于PLC-组态-视觉联合控制系统下的翻盘式自动分拣装置,其开发成功必将为广大的物流配送中心建设提供了一种安全可靠、空间利用率高、节能高效、适应能力强,具有广泛的社会意义,同时也具有深远的实际运用意义。本设计创新之处主要体现在以下几个方面:

(1)翻盘式小车无需自带动力源,通过相对运动实现分拣,翻盘式结构实现两侧提前倾覆,空间利用率高;

(2)小车循环动力采用皮带输送机,噪音小,速度快且经济性好;

(3)采用机器视觉技术,通过HALCON软件编程,提取关键分拣信息交由组態处理,组态通过PLC控制气动回路实现动作,效率高,通用性好,可实现目前市场前端扫描的统一。

参考文献:

[1] 李明,吴耀华,吴颖颖,等. 人工与自动化双分拣区系统品项分配优化[J]. 机械工程学报,2015,51(10):197-204.

[2] 闫英伟,吴宏伟,祝增伟,等. 交叉带分拣机供件系统半实物仿真技术的研究[J]. 物流技术与应用,2015,20(11): 135-137.

[3] 蒋峻,李津宇,郑继华. 基于Demo3D的快递分拣系统优化与仿真研究[J]. 物流技术,2017,36(1):77-81.

[4] 史建平,狄轶娟,蔡纪鹤. 物流交叉分拣机的上包控制系统研究[J]. 制造业自动化,2017,39(4):114-116.

[5] 张辰贝西,黄志球. 自动导航车(AGV)发展综述[J]. 中国制造业信息化,2010,39(1):53-59

[6] 宋召卫. 我国自动分拣技术及其应用[J]. 中国物流与采购,2003(6):46-47.

[7] 史建平. 智能物流交叉带分拣机的设计[M]. 镇江:江苏大学出版社,2017:12.

[8] 唐文伟. AGV在物流领域中的应用前景分析[J]. 物流技术,2001(3):7-8.

[9] 陆滢. 基于PLC的物料传送与分拣控制系统的设计[J]. 煤矿机械,2016,37(5): 187-189.

[10] 倪桥,阮学云. 基于Halcon的字符定位与识别[J]. 工业控制计算机,2019,32(10):125-126.

[11] 穆亚辉. 组态王软件实用技术[M].郑州:黄河水利出版社,2012:6

(责任编辑:李 丽,范 君)