汽车胎压智能检测系统设计实现

2021-07-30吕丹丹

吕丹丹

(烟台汽车工程职业学院车辆运用工程系,山东烟台 265500)

近几年随着科学技术和人们物质生活水平的不断提高,汽车在日常生产生活中得到普及应用,成为一项不可或缺的交通工具,随之而来的各种交通事故日益突出。人们对汽车的安全性能及稳定性的要求不断提高,安全性成为衡量汽车质量的一项重要因素。在影响汽车行驶安全的众多因素中,轮胎压力会对汽车的安全性、舒适性、燃油经济性产生不同程度的影响,出现异常的胎压未被发现将会对车内人员的生命财产安全带来极大的威胁,一旦引发交通事故将带来较大的损失,这就使对轮胎压力异常的检测和预警成为领域内的研究热点之一[1]。

1 现状分析

近几年胎压监控系统(TMPS)得到快速发展和完善,并已成为提高汽车安全性的一项重要安全技术,该系统主要用于对轮胎压力及内部温度的实时监测,在胎压不符合标准时及时提醒驾驶员,以保障行车安全。现阶段高档汽车大多配置了直接式胎压监测装置,中低档经济型轿车配备的较少,并且胎压检测的准确率不高。胎压是汽车轮胎的命门(即轮胎内部空气的压强),在提供正常动力保证汽车行驶性能方面发挥着重要作用。正常的胎压是确保汽车安全稳定行驶的重要因素之一,因此汽车安全稳定的行驶需以汽车胎压运行状态高效准确的检测和提示为基础支撑。这就对汽车胎压检测功能提出了更高的要求,目前汽车胎压检测大多面临着检测信号传输的稳定可靠性不佳、传感器耐压性、检测准确性不高等问题,温度的变化会使胎压受到动态扰动,导致传统的胎压自动检测过程的准确性较低[2]。

2 汽车胎压智能检测系统设计

汽车胎压自动检测系统随着相关标准的日趋严格面临着较大的挑战,为了使汽车安全行驶性能得到有效提高,需进一步优化完善汽车胎压自动检测系统。目前已取得了一定的进展,主要基于组网设计(将各胎压传感器同检测系统间构建起有效连接)的汽车胎压自动检测系统可通过优化部署传感节点实现胎压无线传感监测,例如,一种汽车胎压检测仪总体构架设计方案,详细介绍了胎压自动检测系统的硬件设计过程,主要基于嵌入式ARM 实现对胎压输出压力的传感检测功能,并通过模糊检测方法对胎压输出数据实现模糊识别及自动检测,但该检测仪存在信号传输稳定性不佳、结果准确性较差;一种以压力数据采集和集成控制功能作为主要设计内容的汽车胎压自动检测系统(基于ZigBee 组网),胎压检测仪硬件在DSP 集成处理环境下完成开发,使胎压的自动检测效率得到显著提升,但存在自适应能力较差、检测准确性不高的问题[3]。为此该文在现有研究成果的基础上完成了一种汽车胎压智能检测系统方案的设计(基于HART 通信协议),该系统具有安全可靠、经济实用的优势,有效提高了检测系统的准确性及自适应能力。

2.1 系统总体功能架构设计

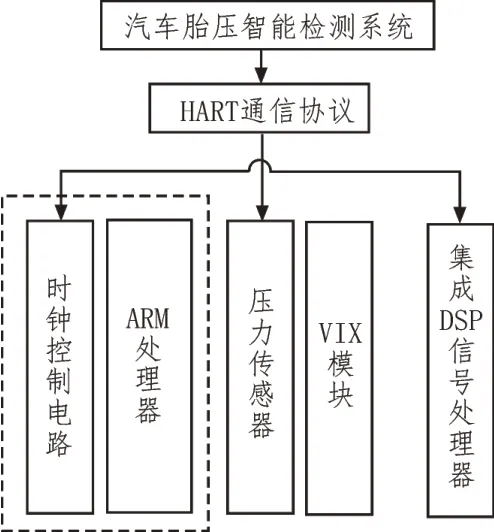

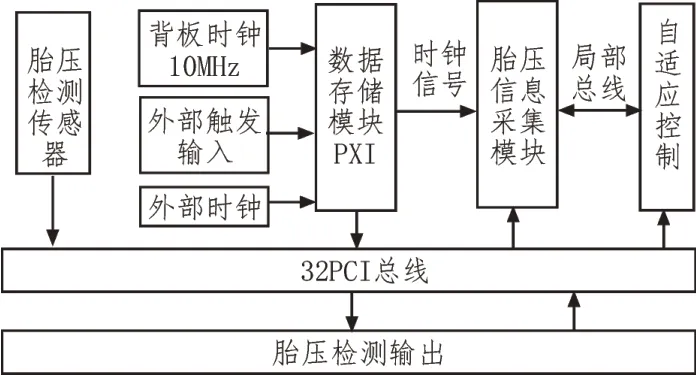

基于传感信息采集和网络组网实现的车胎压自动检测功能对传输网络的质量及效率要求较高,无线传感器网络成为构建高效的检测系统网络组网的重要技术,结合运用合适的网络协议完成检测系统组网结构模型的构建,在此基础上使检测过程的准确性、无线传感性、智能性得到显著提高。该文主要从硬件模块化和检测算法两方面完成了汽车胎压智能检测系统(嵌入式)的优化设计过程,该智能检测系统的开发设计过程在集成DSP 信号处理器中完成,系统的总体架构示意图如图1 所示,主要由胎压传感器、VIX 总线、无线传感网络组网、中央处理器(集成控制,嵌入式ARM 处理器设计)、检测输出及人机交互等模块构成,基于HART 通信协议通过综合设计智能检测系统的硬件电子线路及相应组网体系实现了胎压检测信息与结果的高效准确的网络传输过程,具体通过使用压力传感器完成对胎压数据信息的检测与采集,并在检测汽车胎压时通过时钟控制电路实现对时钟采样和中断复位功能的有效控制,检测系统的中央集成控制功能通过嵌入式ARM处理器的综合运用实现,控制指令传输与集成信息处理主要由VIX 总线模块负责完成。根据检测系统的实际应用环境对检测系统的技术指标进行研究和分析,系统以DSP 和RAM 作为核心处理器,采用检测系统数据信息的智能化处理过程通过中央处理器模块实现,并在此基础上实现系统正交解调控制模块的建立,检测系统的主要功能模块(包括外围结构)在ARM 处理器的控制下完成开发过程,自动检测胎压时通过VIX 总线模块的构建实现接口模块的有效设计与使用,采用上位机通信协议在嵌入式人机交互环境下完成系统网络的模块化设计以及检测模块的组网设计,胎压智能检测系统功能架构示意图如图2 所示,根据功能模块的构成对各模块中的指标参数进行逐一分析,据此实现检测系统框架的功能[4]。

图1 胎压智能检测系统总体架构示意图

图2 检测系统功能模块组成

2.2 技术指标设计

该文胎压检测系统的技术指标为:1)在自动检测汽车胎压过程中需进行介于-20~+20 dB 的动态增益范围内的DA 信息转换,电压调节的幅度为±10 V,构建放大器、放大量(总线控制)为40 dB,MAC 层同上位机间通过使用talk-when-ready 函数实现高效通信,以自动检测到的传感压力信息为依据自动调节汽车胎压;2)采用8 通道同步并可异步输入的功放管和变压器,由胎压信息传输基阵完成总线调度(通过AD 采样,信息的采样率大于或等于200 kHz),检测的A/D 分辨率≥24 位,输出信号的分辨率≥12 位,程序交叉编译功能通过采用可编程逻辑控制函数(8 位和16 位)实现;3)胎压自动检测的负载功率最小为240 W,该文在设计系统程序处理器时选用STM32F101 作为主控芯片,系统的物联网组网基于ZigBee 组网环境完成设计过程[5]。

3 系统核心模块的设计与实现

3.1 检测算法的优化设计

3.1.1 胎压数据分析

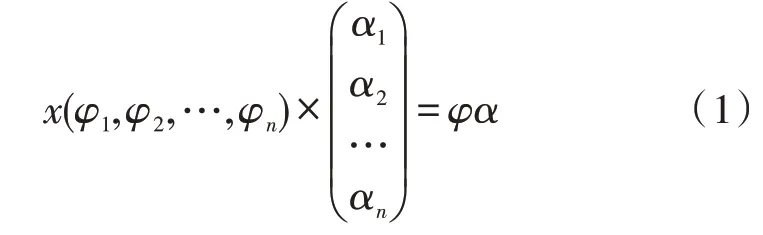

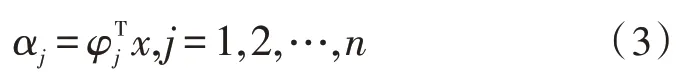

针对胎压智能检测系统综合运用信号检测和大数据信息分析法实现相应的信号采样与胎压监测功能,使用大数据融合方法完成对由胎压传感器自动提取到的胎压数据信息的自动检测与识别,并通过使用相干性调制方法对检测过程中的动态扰动问题进行有效地抑制处理,在此基础上提取出检测数据的统计特征量由φ=(φ1,φ2,…,φn)表示(一种自适应特征分布矢量集),模糊决策向量由α=(α1,α2,…,αn)T表示,再将胎压检测数据采用传感融合跟踪识别方法实现加权分布矩阵的获取,具体表达式如下[6]:

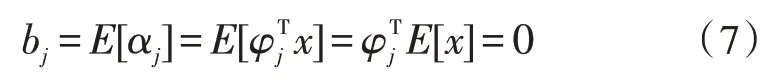

上述统计特征量代表对汽车胎压状态的评估,再对胎压数据通过相关性融合方法完成统计分析,进而从中提取出关联特征量,据此完成汽车胎压的状态检测和评估,胎压自动检测过程结合运用DSP,然后求取胎压采样数据的统计平均值,自适应滤波处理输出信息,胎压检测数据的统计平均量通过采用联合时频分析方法获取,具体表达式如下:

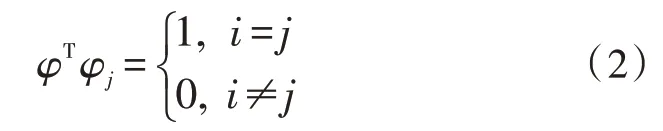

由汽车胎压的正交向量构成的φ同属于正交矩阵,针对胎压评估的信息融合矩阵满足φTφ乘积等于单位矩阵的条件,实时动态检测过程以胎压输出的异常信息为依据,结合运用16 位传感阵列检测方法(具备超低功耗优势的MSP430 系列)获取由α=φTx表示的胎压检测的传感信息输出,具体表达式如下[7-8]:

对胎压特征向量(n个)通过大数据挖掘方法的使用完成胎压数据分布集的挖掘过程,从中选取n个由A=(φ1,φ2,…,φn)表示的检测信息的变换矩阵,针对汽车胎压数据根据实际需要采用相关信息检测方法完成关联规则挖掘及滤波检测处理。

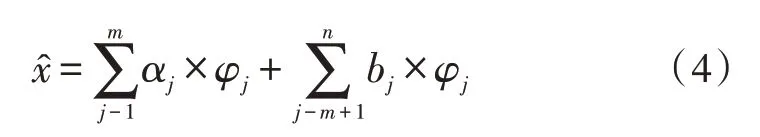

3.1.2 胎压检测输出

检测胎压时使用相干性调制方法有效抑制存在的扰动问题,采用大数据挖掘方法处理提取出的统计特征量获取胎压向量估计值x的表达式如下[9-10]:

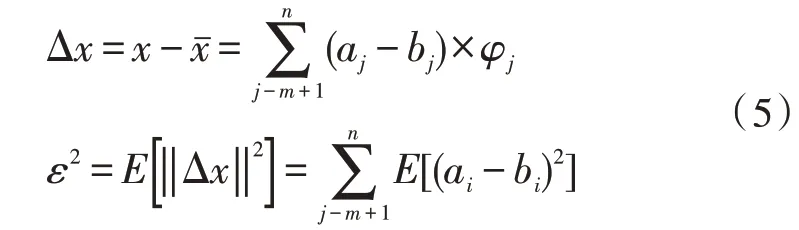

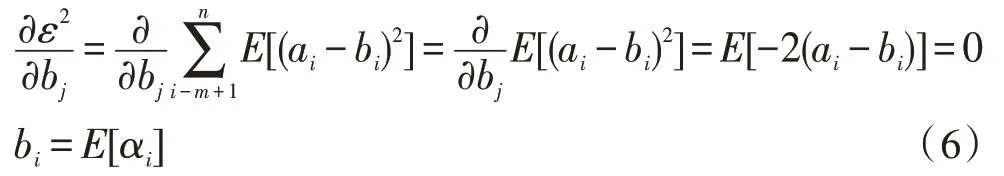

接下来通过使用信道补偿控制方法完成参量估计,分析胎压的检测误差时使用联合回归分析方法(包括单分量和多分量),误差分布的表达式如下:

采用分组样本回归分析方法得到ε2的最小值,统计分析胎压采样数据并对其进行特征提取,得到由bi表示的检测统计量需满足:

在此基础上求得胎压负载分布模型,根据大数据挖掘结果获取胎压特征量的分布情况,表达式如下[5]:

接下来计算特征分布的协方差矩阵,假设R表示特征分布区间,监测的特征值在R上的第j个原始特征向量值由λ(j其所对应的原始特征向量值由φj表示)表示,误差的均方差表达式如下:

3.2 硬件模块化设计

在完成上述胎压自动检测算法设计的基础上,在DSP 处理芯片中通过使用程序加载控制方法完成该算法的写入过程,据此设计胎压检测系统包括传感信息采集、总线控制、集成控制、信号分析等在内的主要硬件模块,并采用HART 通信协议实现检测系统的物联网组网设计,在ADSP21160 处理器环境下完成以下系统模块设计:1)胎压传感信息采集模块,主要负责完成对胎压数据的自动检测与分析,具体通过使用嵌入式硬件设计技术完成,汽车胎压的原始数据信息主要通过使用传感器完成采集过程,并基于HART 通信协议完成总线传输结构模型的构建,以便有效实现网络传输控制过程,进而实现同检测系统其他模块间的通信功能,该智能检测系统使用总线传输方法(132 Mb/s)完成对传输链路总线的设计。2)集成控制模块(构成整个检测系统的关键部分),通过ADSP21160 处理器进行集成控制,该模块选用BSRAM 作为底层芯片实现对智能检测系统的信道的均衡配置(基于HART 通信协议),使用BPSK 调制技术设计信道均衡器,系统的程序加载及自适应控制功能通过综合运用交叉编译控制技术实现[11-12]。3)信号分析模块,主要通过全双工的同步串行接口的构建完成集成信号处理功能,通过端口A/D 模块(兼容SPI)实现对自动检测信号的高速A/D接收,系统的时钟采样功能通过使用PXI 触发总线实现。4)总线控制和人机交互模块,在HART 通信协议下,主要用于实现系统数据信息的传输集成控制和交互功能(具有自适应的特点),电平转换通过构建的时钟电路完成,通过4 路联合Cache的使用实现系统的物联网组网设计(在功率放大器的输出端),在此基础上实现总线控制和人机交互功能[13-14]。

4 系统测试与结果分析

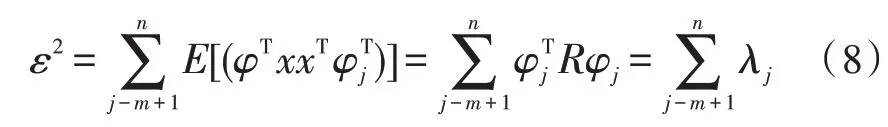

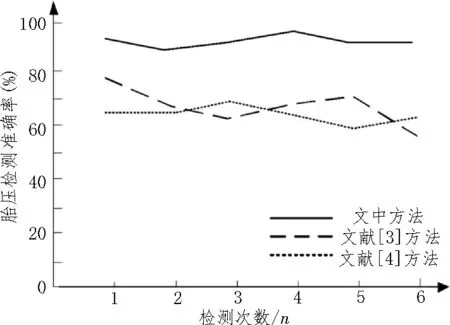

设计仿真实验对文中所设计的胎压检测系统的自动检测功能的有效性进行测试,先基于Visual DSP++完成实验环境的构建,测试时间设为120 s,采样点数为1 024 点,设置120 dB 的D/A 转换控制增益,检测组网和Sink 的节点数分别为4 和2 个,胎压监测功能在人机交互模块中实现,将文中方法同文献[3]和文献[4]中的方法进行对比,实验检测结果如图3 所示,文献[3]方法的稳定性及检测准确率较低,文献[4]方法的稳定性较好但准确率不高,相比其他两种方法该文方法自动检测的稳定性及准确率得到明显提高(平均准确率在92%左右),表现出良好的检测性能。该文系统的胎压检测结果输出如图4所示,基于HART 通信协议有效实现了系统的物联网组网设计功能,实验结果验证了该文系统的可行性,具有一定的实际应用价值[15]。

图3 胎压智能检测系统准确率对比结果

图4 胎压检测结果输出

5 结束语

该文主要设计了一种汽车胎压智能检测系统和胎压自动检测算法,基于HART 通信协议通过无线传感器网络的使用实现了针对检测系统的网络组网设计以及检测系统组网结构模型的构建,在提升无线传感器组网能力的同时使自动检测的准确性得到有效提高,对提取出的汽车胎压数据通过采用相干性调制方法使检测时的扰动问题得以有效避免,在此基础上将胎压检测数据的统计特征量有效提取出来,测试结果表明本文所构建的检测系统具有较高的准确率和时效性,能够更好地满足汽车胎压检测要求[16]。