浅谈钢包底吹氩气装置在炼钢厂精炼炉的应用与实践

2021-07-30丁剑

丁剑

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

随着炉外精炼技术的不断发展和普及,钢包底吹氩技术是钢包精炼炉中非常关键的技术之一,吹氩搅拌可有效促进钢——渣之间的物质转换,不仅可以去除非金属夹杂物,还可以加速钢液脱氧、脱碳反应,有利于钢液温度均匀,精确调整复杂的化学成分。对于冶炼优质钢,钢包底吹氩技术是必不可少的。理想的、精确的、自动化、数字化的钢包底吹氩气控制工艺对钢水炉外处理越来越显得重要。从成本高、效益低的顶吹搅拌到逐步完善、节能效果显著的底吹氩搅拌工艺,使钢铁企业的生产不断跨入新的台阶。尤其对于铝镇静钢、汽车用钢以及管线钢等品种钢的生产,已进入由量到质的飞跃。

良好的钢包底吹氩气装置除了对均匀钢水成分和温度,提高钢水浇铸性能外,对保证整个生产的顺利进行起着决定性作用。

1 传统的钢包底吹氩装置

1.1 工艺结构简单,手动操作,控制精度较低,人员操作存在一定安全风险

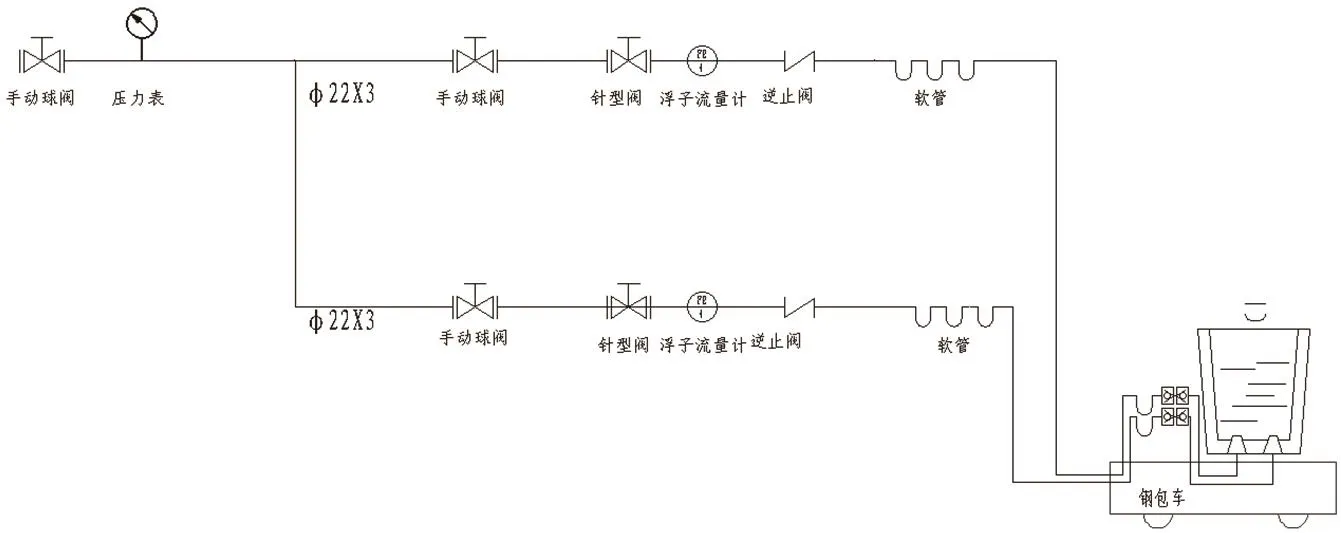

早期的钢包底吹氩装置(如图1)主要通过手动操作针型阀控制阀门开度,采用浮子式流量计测量流量,吹氩时间采用人工记录时间控制,钢包与手动控制阀站出口采用软管连接,软管采用滑环固定方式随着钢包车在钢水处理位与钢水吊运位之间来回移动,钢水冶炼开始前,由人工将吹氩软管插到钢包本体的吹氩管路上,钢水冶炼结束后,在由人工将软管与钢包进行分离,此时,由于管路中氩气未进行泄压,插拔软管过程中,可能会造成钢水喷溅,给操作人员带来极大安全隐患,同时对氩气流量控制也无法准确控制,直接影响钢水冶炼质量,目前该吹氩方式已经完全被淘汰。

图1 早期钢包底吹装置

1.2 主流改进版钢包底吹装置

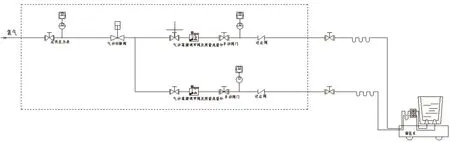

目前绝大多数钢厂采用此种钢包底吹氩装置(如图2),此底吹氩装置采用自动流量调节阀进行控制,采用质量流量计进行流量监测,压力及流量采用远传仪表,氩气阀站出口软管采用氩气电动卷筒控制,避免软管随钢包车行驶过程中软管拖动损坏软管。改进的钢包底吹氩装置有反馈系统的氩气流量调节器,设定流量后,系统会根据所选择的参数,自动调节控制阀门开启度,以适应不同钢包的透气砖,完全采用计算机远程控制,操作人员采用计算机画面设定底吹流量,钢包底吹阀站根据设定的流量自动调节,达到设定流量后,自动关闭阀门,在此过程中,软管与钢包连接依然采用人工插拔软管。

图2 改进版钢包底吹装置

2 目前传统底吹氩装置问题分析

传统的钢包底吹氩气控制系统存在底吹效果不佳和氩气流量过大或过小的情况,影响了产品质量和加大了能源的消耗,同时在人工操作过程中,不仅增加了职工的劳动强度,还增加了人员操作过程中的安全风险。具体问题如下。

气动调节阀反应速度慢,在电脑显示已经打开阀门,但不一定有实际气体流量,钢水通常需要1分钟左右才会有反应,操作人员需要一定的时间才能调节到理想流量,延误了吹气搅拌的时间,影响冶金效果。很难做到迅速精确控制,操作人员无法正确判断吹气搅拌情况。

气动调节阀调节范围较小,同时调节阀一般在30%~70%阀门开度范围内调节效果最佳,但在冶炼实际过程中,钢包底吹氩气不仅需要大流量搅拌,也需要小流量进行软吹,流量需要精准控制,流量需要在50~1300NL/min精准可调,目前大多数调节阀已无法满足钢水冶炼需求。

当气体管道某部分出现漏气、堵塞、管道压力不足等情况,如钢包与气源的连接管道易漏气,更换钢包过程中快换接头存在磨损,使用时间长了易漏气,并且由于操作不规范,进场造成快换接头被拉坏但不能及时发现。钢包在运输过程中软管磨损严重,也易造成漏气。操作人员无法迅速正确判断吹气搅拌不成功、不理想的原因。

钢水进站后,往往需要操作人员到钢水车上进行软管插接的工作,人员距离钢包较近,钢水化学反应期间容易造成喷溅,给操作人员带来人身伤害。

3 一种新型的钢包底吹氩装置的应用

一种新型的钢包底吹氩控制阀组内配有一套气体流量核心控制件,出口分支为4个出气支管,以保证和完成两个精炼工位共4个底吹砖吹气过程的气体控制,每2个出口为一组,负责对应工位1个钢包的底吹供气功能,流量核心控制组件采用多组微量氩气流量控制范围在10~1200NL/min之间,调整步长为10NL/min,反应时间≤0.2s。控制阀组的控制采用与上位机以太网通讯,通过程序远程控制钢包底吹的流量,远程操作画面显示流量快速切换、各种压力及流量显示、吹气搅拌结束等。操作现场通过设置操作箱面板的西门子液晶显示屏,操作人员可以随时跟踪整个系统运行状况;气体流量显示表和压力显示表随时显示钢包里的吹气搅拌情况;从操作箱上可以直接分析出气管道的严密性和管道气体压力情况、透气砖性能等。

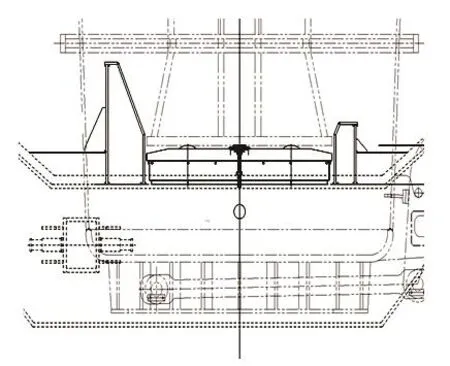

一种新型的钢包底吹氩快速精准对接装置,底吹氩阀站出口软管与钢包连接有原来的手动插接形式变为自动对接形式,同时也改进了原来自动对接吹氩接头存在的弊端(如图3),第一代自动对接吹氩接头存在对接精度差、容易被钢包压坏的弊端,新一代自动对接底吹氩接头采用自动对接弹性补偿接触密封装置(如图4),该自动对接装置主要是分别安装在钢包车坐包台上和钢包耳座底部,主要具有以下几个突出特点:结构简单合理,性能安全可靠,密封效果良好,更换方便快捷,成本大幅降低,提高劳动效率,降低人员安全风险等。

图3 第一代自动对接吹氩接头

图4 新一代自动对接吹氩接头

4 结语

通过新一代的钢包底吹氩控制阀组及新一代自动对接吹氩接头的应用,设备的技术参数和功能到达工艺要求,具有操作简单、氩气流量稳定、运行稳定、流量计数准确、故障率低、降低职工劳动强度及风险等特点,能够满足精炼工艺各种钢种软吹流量的精准控制以及设备稳定性的要求,大大提高了钢水冶炼质量,降低生产过程中职工的安全风险。