高粘度齿轮泵故障与解决措施分析

2021-07-30邵伟

邵伟

(大庆炼化公司聚合物二厂,黑龙江 大庆 163411)

石油化工企业生产经营中,必不可少的重要环节为液体输送,液体输送机械是否满足 不同类型的泵化工生产,其是否具备特殊性能,已经成为其应用的关键内容。由于高粘度的液体会导致泵吸液阻力的提升,为促进泵自吸能力的增长,容积式泵已经被广泛应用。由于容积式泵应用中,齿轮泵结构存在简单性,成本投入低,输出量比较均匀,且具有良好的自吸性优势,操作方式简单,所以是行业在输送高粘度液体过程中,多数采用齿轮泵进行。但齿轮泵的应用周期与设计预期存在交叉差异,究其原因,大都是由于齿轮泵存在不平衡的径向力,径向力会导致在轴承及齿轮轮颈之上的作用力增加,严重影响齿轮泵的应用周期及具体功能。为更好的缩减齿轮泵应用中所产生的径向力,促进其承载能力及轴颈承压能力的提升,必须不断促进齿轮泵应用周期及性能的强化。

1 高粘度齿轮泵应用常见故障

诊断高粘度齿轮泵应用故障问题,发现齿轮泵的故障大都不是突然出现的,其故障发生前,大都会出现液体泄漏、噪声增加及异常振动等先兆,待其不断发展后,才会出现严重度的应用故障,若是及时发现这些故障,并尽早采取手段进行故障的排除和控制,可最大程度降低故障发生率。所以,这就需要对高粘度齿轮泵的故障类型进行分析,了解各个故障之间的联系性,分析故障发生的具体位置及发生的原因。

1.1 压力不足或无出口压力

泵在应用过程中,自身无法产生压力,泵所产生的为输出流量。在压力过低或者无压力的情况下,高粘度泵可能出现泄漏或者无液体输入。由于电动机的功率比较小,且电动机压力调节水平过高,输出功率过小,所以压力不足情况时有出现,此情况下若是压力表节流孔阻塞也无法正常进行压力值的显示,所以必须更换压力表对其故障进行检查。

1.2 出液量不足或无流量

若是泵无流量输出的情况下,其可能因为泵安装失误,泵转向问题存在,也可由于泵吸入液体位置的端口或者管道内部发生堵塞,出口止回阀安装错误或者卡死也会导致该故障的发生,此外,驱动轴断裂也属于诱发该故障的主要因素。高粘度齿轮泵由于转速不足,其液量也随之减小,其大都由于泵的功率欠缺或者驱动装置打滑不足,此情况下必须对泵齿轮的旋转速度、泵与电机联接情况及功率水平进行检查。

1.3 齿轮异常噪声及异常振动

高粘度齿轮泵输送介质粘稠,泵在应用中常发生吸空故障,导致噪声问题频繁,由于齿轮泵加工方式粗糙,无法对困油问题进行解决,且轴承无法满足质量标准需求,工作中压强过高,流量异常,极易出现零部件损伤,导致异常噪声问题的出现。齿轮泵电动机轴及主动轮缺少良好的对中性,也常见管道支撑异常、旋转方向异常转动速度过快及轴连器安装不紧密情况,也会诱发噪声问题的出现。

1.4 泄漏量大

油田企业生产经营中,齿轮泵故障发生的大部分因素为齿轮两侧板内出现表面磨损问题,其会导致端面间隙的提升,也会增加轴向泄露量。齿轮泵具有固定的间隙结构,轴向泄露量在齿轮泵总量的五分之四左右,若是应用弹性侧板或者浮动轴套,将会最大程度降低轴向泄露量,由于高粘度液体与油封之间具有较差的融合性,极易发生老化失效问题,若是密封装置安装异常,液体泄露问题发生几率也会随之上升。若是油体泄漏量较高,将导致液体温度上升,影响液体黏度,导致液体的泄漏量提升,影响压力预期的设计值,降低齿轮泵输出流量,降低其工作效率。

2 高粘度齿轮泵的故障成因分析

不同类型的高粘度齿轮泵具有不相同的内部结构,所以故障类型及故障产生因素也存在差异性,这就需要从设备故障类型出发,结合维修人员工作经验及现场工作环境,具体分析设备故障类型,并采取与之对应的措施进行处理。

2.1 设备配件磨损

在高粘度齿轮泵应用中,由于齿轮泵内部设备之间的摩擦,导致设备磨损,若是内部轴承损伤,将直接导致泵体孔腔内部磨损,若是齿轮端面配合位置及弹性侧板内表面位置/轴套或者泵的前后盖维持发生磨损,将直接加大径向间隙,还会增加轴向间隙,导致齿轮泵泄露量提升,降低泵出口的压力值,减少输出的流量。

2.2 泵流体介质不当

不适宜液体介质输送属于导致故障的主要因素,由于液体内存在砂粒、铁屑或者污垢等固体颗粒情况下,泵内零部件磨损问题随之产生,泵内泄露概率随之升高,泵应用效率随之降低,极大程度恶化设备系统性能。若是温度过高或者受到冷凝干预,将导致液体产生化学反应,在泵内生成城店物质,其会在泵内零部件中大量堆积,导致泵堵塞及磨损问题的出现。若是吸液口堵塞,会增加泵体热量,影响液体的正常进入,诱发零部件烧伤或者粘连问题。

2.3 设备气蚀及气穴

这一故障的发生大都由于排液速度高、液管阻塞、压力水平低等诱发的液体中空气分离,或者迅速气化也会导致这一问题的发生,齿轮泵在进入入口低压区域情况下,会生成细小气泡,一旦气泡进入高压区域,会迅速被压破,损坏泵体。该故障与爆炸存在相似性,其会导致泵内细小颗粒脱落,导致表面金属剥离,氧化金属配件,导致异常噪声问题及液压冲击问题,缩减设备使用周期,减少其应用时长,影响系统正常工作。

2.4 设备径向力不均衡

当前,齿轮泵的应用周期与预期设计存在较大差异,其因素大都是优于齿轮泵存在不均衡的径向力,增加了齿轮轴承及轴部位的压力,缩减轴承使用时长,影响其应用周期。所以,为缩减齿轮泵的径向力,促进轴负荷能力比较高,促进轴领能力的增加,以促进齿轮泵应用功能的增长,延长其使用期限。对输出介质进行缩小,促进轴承材料性能的增长,对轴承的内部结构进行优化设计,对润滑条件进行改进,并应用弾性联轴器对驱动齿轮泵产生驱动作用,以减少齿轮轴受到外来径向力的营销,减少轴承负荷。

3 延长齿轮泵使用周期的方式

齿轮泵应用中,存在压力不平衡元件,随着输出压力的提升,轴承负荷也会随之增加,轴承会受到径向液压力影响,一旦压力不平衡,轴承磨损会愈发严重,缩减其使用周期,严重时甚至会导致齿轮泵报废。这就需要促进轴承应用寿命的延长,分析轴承荷载力的原理,采用被动与主动方式促进其应用周期的延长。

3.1 被动方法

采用热水冲洗方式冲洗泵内不容离子盐类。由于合成磺酸盐过程中,会产生一些副产物,它们在常温状态下是不溶于水的化合物,工艺流程在不断运行过程中,不溶物沉积附着在齿轮和设备缝隙内,长时间积累,造成內啮合齿轮泵失去间隙,齿轮泵运行过程中前期表现负荷电流增大,有异响,后期设备超流停止运行。通过实验摸索,发现70℃左右热水能溶解上述不溶物,缓解设备运行压力,具体实施步骤,每天四点班在泵入口引入热水,冲洗一次,每次3~5分钟,运行一个月后拆解,观察齿轮间隙,在规定允许范围内,能满足设备运行需要。

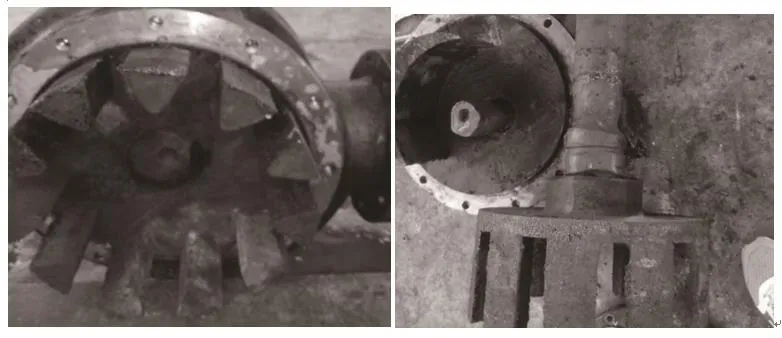

图1

3.2 主动方法

在检修过程中,发现磺酸输送泵轴承(圆柱滚子轴承NU320)易受介质腐蚀磨损,造成轴、销轴套、内外齿等配件损伤,影响设备应用,影响正常生产。通过技术人员攻关,将圆柱滚子轴承NU320改为滑动轴承(内套与外套相互配合的形式),当前设备运行状态较好。原轴承应用周期在半年左右,现轴承改造后设备使用周期1年以上;改造实施后,装置产品质量未受影响,解决了现场磺酸盐泄漏造成的低标准和设备停运导致停工,减少员工劳动强度,磺酸输送泵由于轴承导致更换配件费用约20000元,改造的滑动轴承费用约5000元,大大节约检修费用;另外产品输送泵和中和循环泵等齿轮泵轴套原材质为石墨(自润滑好),但由于介质粘度大,易出现进料量不足(抽空),产生振动,造成石墨套破碎,内、外转子相互咬合,转子损坏和联轴器断裂现象,造成停工。目前做法:将销轴套材质由石墨改为黄铜合金,提高其材质强度避免震碎,并在铜套内圈车削螺旋槽,增加自润滑性能。该类泵已经连续运行10个月,无维修记录,提高了齿轮泵的运行周期。

4 结语

齿轮泵应用周期及功能会极大程度受到轴承构建的影响,为促进轴承荷载能力的提升,降低齿轮泵的径向压力,可促进齿轮被应用周期的延长。分析泵市场经营情况,高粘度泵需求量逐年提升,所以合理采取措施对轴承负荷进行降低,促进齿轮泵使用周期延长,以更好地提升企业的经济收益。