面向柔性批量化定制的建筑机器人数字建造未来

2021-07-30袁烽张立名高天轶

袁烽,张立名,高天轶

1 数字化时代的建筑产业生产范式革新

1.1 高质量发展驱动下的新型装配式建筑产业化升级

追溯装配式建筑的起源,最早始于17 世纪的欧洲[1],真正意义上的发展始于二战之后,欧洲国家以及日本等国房荒严重,迫切要求解决住宅问题,如何能快速建造实用、可靠、成本低的住宅,促进了装配式建筑的全球发展。1860 年代,装配式建筑得到大量推广,产生了一系列预制装配式建筑的研究与实践:美国在战后通过了“退伍军人紧急住房法案”,由私人企业在两年内生产了85 万套预制独立住宅,包括了卢斯特罗(Lustron)公司启用战后闲置的飞机厂房来生产的预制金属房[2];威廉·莱维特(W. Levitt)开发的轻型木结构预制房屋莱维顿(Levittown)[3];前东德大量使用的WBS70大型板式系统,墙板集成了装饰完成面和门窗构件,然后进行装配组拼[4];英国的铝制AIROH 平房,房屋可以被拆分为4 个部分,同样也是在战后空置的飞机工厂内建造,然后通过卡车运往现场进行安装[5];日本在战后同样进行了大规模装配式柱子发展,从1959 年大和公司生产的“管道房屋”到20年后丰田公司生产的轻钢房屋,可以实现85%的预制率,一套房屋的组装工作流可以在45 天完成[6]。综上可见,战后的预制装配式建筑发展,无一不是在寻求廉价、可快速复制的装配式建筑解决方案,并且在预制装配率、生产效率上已经达到了一个较高的水平,可以说基本解决了战后迫切的住房问题。

如今,预制装配式建筑所要解决的问题既不是战后解决迫切的廉价住房开发模式,也不是中国20年来野蛮生长的房地产批量复制时代,预制装配式建筑在我国“十四五”高质量发展模式下正在被重新定义,转向全新发展模式。

中国建筑行业在过去20 年中的城镇化大潮中经历了发展黄金期。中国的城镇化率从1990 年的26.44%增加到2020 年的63.89%[7],在这个高速的城镇化历程中,建筑业有了巨大发展。然而,在中国装配式建筑体系还没有达成共识以及完整建立的时刻,国内城镇化的发展已经开始逐渐走向增速度下降期。2000 - 2015 年,最高的年份城镇化率增长速度达到4%,2018 年增速下降至1.8%[7],建筑行业的存量时代已经到来。与此同时,在政策层面对预制装配式建筑的发展也逐渐明确了方向,2016年9 月27 日,国务院办公厅印发的《关于大力发展装配式建筑的指导意见》中明确了装配式建筑的发展意义:“发展装配式建筑是建造方式的重大变革,是推进供给侧结构性改革和新型城镇化发展的重要举措,有利于节约资源能源、减少施工污染、提升劳动生产效率和质量安全水平,有利于促进建筑业与信息化工业化深度融合、培育新产业新动能、推动化解过剩产能”;2017 年2 月21 日,国务院办公厅印发的《关于促进建筑业持续健康发展的意见》中明确提出了“推广智能和装配式建筑”,智能与装配式建筑开始并列出现,并强调了装配式建筑的“信息化管理、智能化应用”;2020 年7 月3 日,住房和城乡建设部等13 部门联合印发的《关于推动智能建造与建筑工业化协同发展的指导意见》更是明确指出了智能建造与建筑工业化之间的协同关系,“加快建筑工业化升级”“加强技术创新”“提升信息化水平”成为协同发展的三大首要任务。综上所述,在新的存量时代背景下,智能建造与装配式建筑的协同发展已经是预制装配式建筑发展的必由之路。

1.2 “族群化”批量定制——建筑机器人生产新场景

智能建造与装配式建筑之间更深层次的联动,绝非仅仅实现效率、精度和自动化水平等的提升。从本质上讲,装配式建筑的发展瓶颈一直是建筑个性化设计需求和产业标准化需求之间的博弈。预制装配式生产无法回避引导走向技术标准化的进程,如前文所说,社会生产能力发展早期,这是生产效率、产能与性价比发展的博弈的需求,装配式建筑的发展在产品标准化路线上走的是降本增效的道路。然而,市场化、地域化以及个性化的需求需要在保证标准化水平的前提下,不断提高建筑面对风格差异、地域多样性以及审美个性化等多层面需求。过去几十年,无论是在建筑整体模块层面,如日本的CHS住宅体系,将建筑分为支撑体和填充体,通过改变填充体来实现个性化需求;还是若干模数化单元构件通过不同的组合方式实现可扩展的设计体系[8]。国内外在这种技术路线上都进行过大量尝试和研究,而这种路线并不能从根本上解决个性化与标准化之间的矛盾。常规的预制构件生产流程可提供的组合多样性非常有限,而且往往推广适用性较低,有时为了实现普适性推广,反而带来了更多额外成本。个性化和标准化之间的关系依然是十分对立、此消彼长,相互制约。

这一发展现状与同为大规模实体制造的制造业在1870 年代的发展非常相似。1970 年阿尔文·托夫勒(Alvin Toffler)在《未来的冲击》(Future Shock)一书中首先提出了批量定制的基本设想,托夫勒认为,新体系将突破批量生产的范围,朝灵活的、由顾客定制的方向生产,并且由于新的信息技术的支持,在新系统下能在与批量生产成本接近的情况下完成批量定制[9];1987 年斯坦·戴维斯(Stan Davis)在《未来理想》(Future Perfect)一书中首次明确了批量定制(mass customization)这一概念,并指出在21 世纪,掌握计算机技术、通讯技术、工业机器人、柔性工厂、高效物流等新技术是制造企业生存发展的关键[10];1989 年,菲利普·科特勒(Philip Kotler)博士在论文中指出,大批量制造市场已经不复存在,细分市场已经进入大批量定制时代[11]。制造业面对大批量市场缩减所采取的策略是值得参考的,那就是新的数字技术带来了新的生产理念——批量定制。

建筑行业近年来智能建造正在不断兴起,以建筑机器人为代表的智能建造平台为预制装配式建筑的批量定制的概念带来了新的可能性。预制装配化建筑的发展思路可以不再局限于建筑构件简单实现几何尺寸的标准化与复用率,而是转向通过建筑信息化模型(BIM)将建筑设计过程参数化和数字建构化。通过多层级的信息化模型定义建筑部品的族群(family)概念,针对每个族群的建造方法和建造流程进行标准化,再通过研发软硬件设计与建造一体化流程,将族群化的建筑构件部品化,并分布式拆解成标准化生产工艺流程[12]。这个流程的核心是重新建立了从几何参数化,性能参数化到建造参数化的正向联通。正向的BIM 设计流程不仅仅实现了设计过程的信息模型化思维与工作方法,通过引进建筑机器人也实现了从设计到建造的正向数字化工作流。

适应灵活部署的工艺流程来进行柔性生产,“族群”设计与建造理念,适用于参数化的设计流程,擅长与解决“微分”与“渐变”的单元原型和规格渐变,最重要的是建筑机器人带来的边际成本扁平化,为建筑产业的批量化定制带来了真正的利润空间,也为预制装配式建筑的发展打开了新的方向。批量定制使预制装配式建筑不再需要在标准化和个性化之间进行博弈与取舍,而是为其带来了设计和建造思维与方法上的彻底变革。正如马里奥·卡尔波(Mario Carpo)在The Alphabet and the Algorithm一书中认为:建筑的第一次数字化转向改变了我们的建造方式,第二次则改变了我们的思维方式[13]。

“族群化”批量定制的理念为智能建造与装配式建筑的协同发展提供了一个非常清晰且具有潜力的愿景。而这一理念的实现需要3 个核心内容的支持:建筑机器人创新工艺,设计与建造一体化建筑机器人软件平台,建筑机器人柔性建造平台。

2 建筑机器人批量定制研究与实践

2.1 面向批量化定制的建筑机器人创新工艺研发

建筑机器人建造工艺是指针对基于BIM 设计“族群化”建筑构件,通过专项材料工艺的研发,运用机器人平台与工具端研发将建筑构件的设计几何参数化模型转化为机械加工路径的建造参数化生产过程。以材料工艺为导向的建筑机器人创新工艺研发可以分为两个方面:传统材料工艺的机器人再造,以及创新材料工艺的研发与应用。

在传统材料工艺方面,赛博格思想下人机协作的全新关系,建筑机器人延展成为人超人生产工具,全新数字建造工艺创造了全新的“设计—建造”主体,创建了 “数字工匠”(cyborg craftsman)新设计与生产模式[14]。从而建筑机器人与设计者的共同构建了全新建筑自主性。

这种建筑自主性赋予了建筑材料前所未有的性能和表现能力,以木和砖两种典型材料为例。在木材创新建造工艺方面,2017 年,斯图加特大学计算设计与建造研究所(ICD)与同济大学建筑与城市规划学院数字设计研究中心(DDRC)合作完成了机器人木缝纫项目(ICD Sewn Timber Shell 2017,图1),该项目将传统缝纫技术和机器人传感技术应用在了木板加工上实现了一种全新的受力性能极佳且隐藏性极好的木板连接工艺[15]。

图1 机器人木缝纫工艺(摄影:Martín Alvarez)

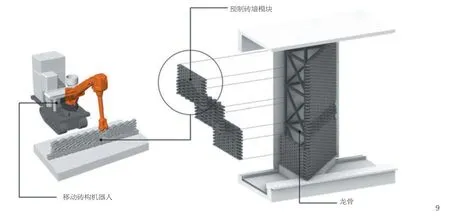

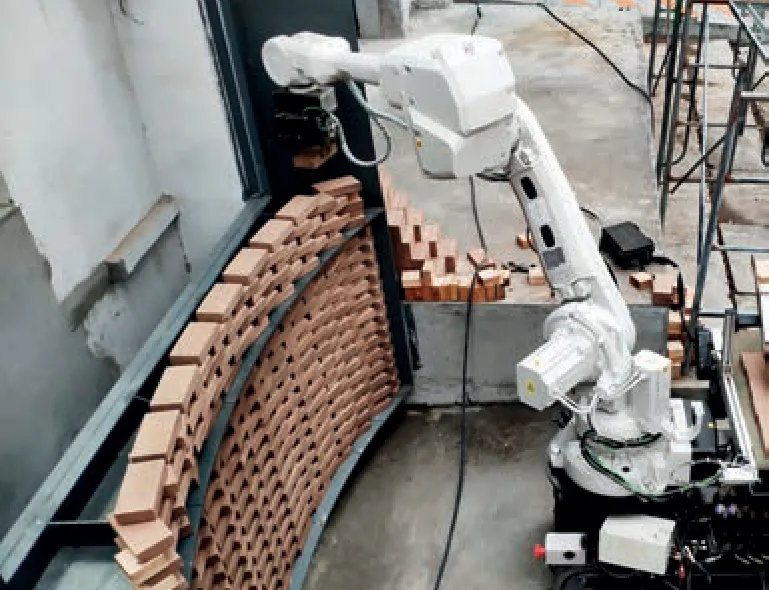

在砖材创新建造工艺方面,同济大学数字设计研究中心(DDRC)团队从2010 年就开始从设计方法、材料、工艺流程、建造设备等多个方面探索建筑机器人砖构:2014 年团队完成了首个砖构机器人原型机,并在当年上海“数字未来”活动中展出(图2);2016 年团队参与完成了首个由砖构机器人进行现场砌筑的建筑项目“池社”(图3、4);2019 年,在乌镇互联网之光博览中心项目中使用机器人砌筑预制砖墙完成室外服务亭“水亭”(图5、6)。在2020 年完成的江苏园博园项目城市展园丽笙酒店项目(图7)中,机器人砖构工艺在材料工艺、建造流程和标准化体系方面又有了新的进展。该项目使用机器人砌筑模块装饰砖墙作为外墙面层,总计2200m2。在墙体设计上采用了砖块旋转角度渐变来实现“山”形的纹理效果(图8),微差渐变的旋转角度使这种砖墙完全无法进行常规人工砌筑。在砌筑砂浆材料上,该项目中使用了机器人自动化砌筑专用的薄型砌筑砂浆,砂浆层厚度不超过4mm,远小于常规砖墙砌筑砂浆层8 ~10mm 的厚度。在机器人高精度砂浆涂抹工艺和薄型专用砌筑砂浆的帮助下,每平方米的砂浆使用量降低为常规墙体的1/3,并且墙体更加平整细腻,浑然一体。在构造系统方面,围绕模块化装饰砖墙配置了完备的龙骨构造方式(图9)和一套较为完整的机器人砌筑装饰砖墙施工工法,该工法的总结和制定也是建筑机器人建造工艺流程标准化的思路体现。

图2 砌砖机器人原型机

图3 机器人搭建池社外墙(2 .3 摄影:胡雨辰)

图4 池社(摄影:林边)

图5 乌镇互联网之光博览中心室外服务亭——“水亭”(摄影:是然建筑摄影)

图6 乌镇互联网之光博览中心室外服务亭——“水亭”(摄影:周轶凡)

图8 江苏园博园项目城市展园丽笙酒店砖墙立面纹理(摄影:王可)

图9 江苏园博园项目城市展园丽笙酒店预制砖墙模块构造层次(绘制:张立名)

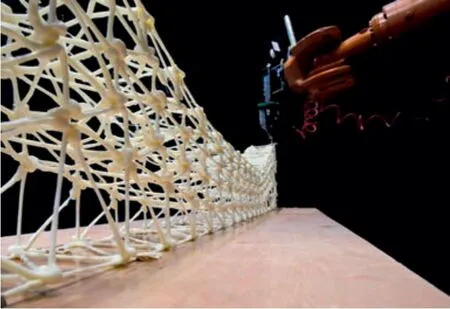

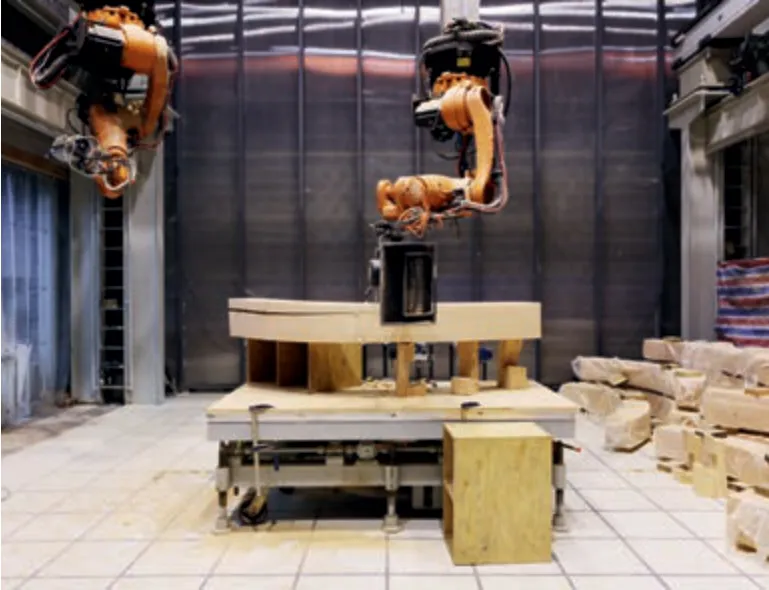

在新材料的研究与应用方面,建筑机器人建造技术与创新材料相结合,使新材料充分展现其性能优势,不断刷新机器人建造的创新潜力。以机器人纤维编织、机器人改性塑料打印两种新材料工艺为例。在机器人纤维编织方面,2012 年,斯图加特大学ICD/ITKE 年度展亭第一次采用碳纤维编织工艺进行大尺度结构建筑。通过对仿生结构中纤维材料的各向异性进行分析,通过数字设计技术将其转化为碳纤维与玻璃纤维材料的分布方式,结合机器人编织工艺的建造能力,形成了新的构造可能。整个项目共使用了约60km 长的碳纤维和玻璃纤维复合材料。纤维材料壳体的厚度仅为4mm,但跨度却达到了8m(图10)[16]。从2012 年起,ICD/ITKE 先后对碳纤维整体编织、双机器人协同编织、机器人现场自适应编织等技术展开研究,取得了令人瞩目的研究成果。碳纤维和玻璃纤维的组合不仅展现出结构性能上的强大优势,而且具有震撼的视觉美感。

图10 ICD/ITKE研究展亭2012 (片来源:http://www.achimmenges.net/?p=5561 ,摄影:Roland Halbe)

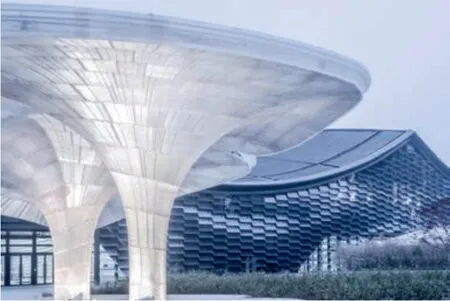

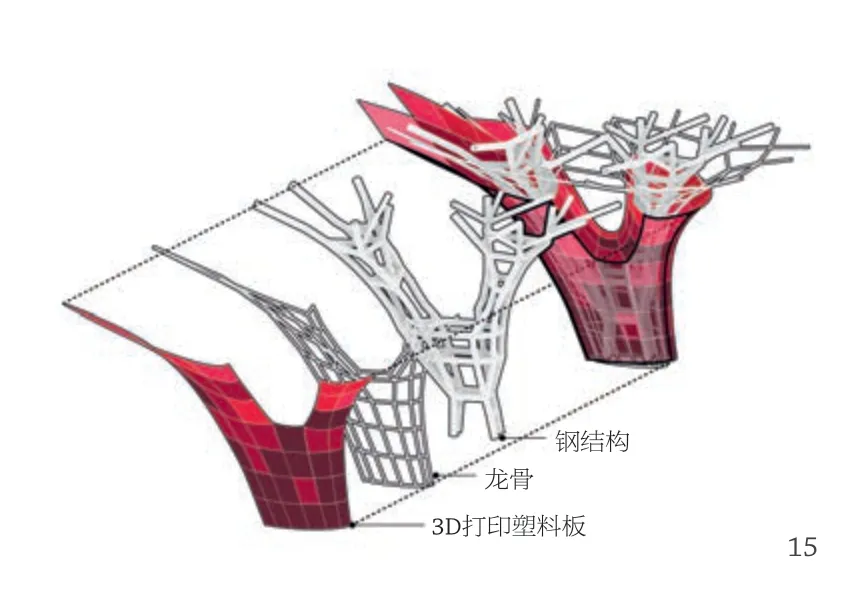

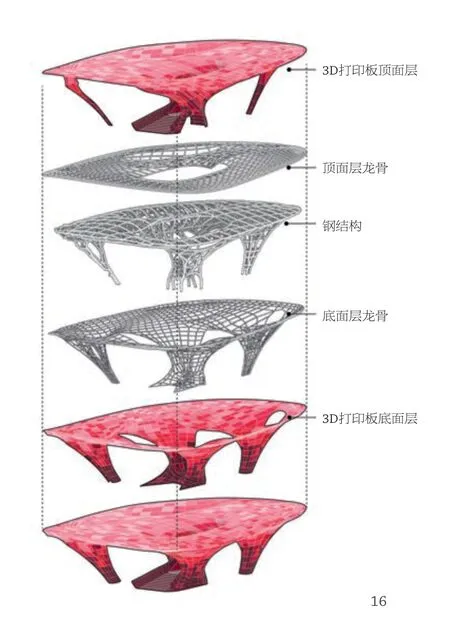

在改性塑料材料的3D 打印工艺方面。同济大学数字设计研究中心(DDRC)团队在改性塑料材料3D 打印应用于建筑场景中进行了大量的研究,2016 年团队在悉尼大学RobArch 会议上最早发表空间拓扑打印的技术方法(图11)[17];2018年,在威尼斯建筑双年展中国馆展示空间打印展亭(图12);2019 年,在乌镇互联网之光博览中心项目中使用3D 打印预制板完成室外服务亭“云亭”(图13);而在2020 年完成的南京欢乐谷主题乐园东大门项目(图14)中,改性塑料材料3D 打印在建筑场景下的应用得到了更深刻的体现。该项目设计基于参数控制的计算性几何拓扑原型形成基础网格,在得出大体形态后,随之而来的是从几何参数出发生成符合边界条件的网格划分,最终得到实际建造可用的拓扑表面。该拓扑表面使用机器人改性塑料3D 打印进行建造,总面积1950m2,分为了逾4000 块各不相同的曲面板。改性塑料3D 打印工艺的引入使得这种复杂拓扑面对于曲面有理化工作的要求大大降低,原始设计可以直接得到完美呈现。在本项目中,改性塑料3D 工艺在材料和标准化建造体系层面进行了创新。材料方面,高耐候性配方的改性塑料材料使得该项目中的预制3D 打印板可以在室外环境下长时间使用。耐候性实验表明,10 年期紫外线环境下该材料不变色,物理性能下降小于10%。在构造体系方面,前期研究和实践项目将打印板本身的精度与可靠性提升到了较高的水准后,异形曲面3D 打印板在三维空间中的精准定位安装成为本项目中的一个新的议题。一方面,项目中采用了一套经过空间几何有理化的次级龙骨系统,该龙骨易于加工和安装,并且可以对3D 打印板进行一次定位;另一方面,引入了数控激光空间定位系统,为每块3D 打印板进行精准二次定位。同时,数控激光定位系统将定位数据传输给上海设计办公室,实现对于施工现场安装进度的远程监控。在疫情期间仍然可以保证高效率、高精度、高质量的建造水准。这套构造体系也成为改性塑料3D 打印装饰板标准工艺系统的一部分,为非标批量定制产品的现场实现提供标准依据(图15、16)。

图11 空间拓扑打印方法(摄影:胡雨辰)

图12 威尼斯建筑双年展中国馆展示空间打印展亭(摄影:张立名)

图13 乌镇互联网之光博览中心室外服务亭——“云亭”

图14 南京欢乐谷主题乐园东大门(13 .14 摄影:是然建筑摄影)

图15 南京欢乐谷主题乐园东大门项目构造层次

图16 南京欢乐谷主题乐园东大门项目构造层次

2.2 建筑机器人软件共性技术研发

设计与建造一体化流程是实现批量定制预制生产的全新工作流,其中软件控制是核心。传统制造业经过了多年发展,设计建模软件和制造加工软件已经实现了深度耦合,CAD 与CAM 的深度融合打破了设计与制造之间明确的界限,加工信息可以快速实现编程与控制。与工业设计与制造领域类似,如今BIM 中构件族的概念,在SolidWorks 中早已有智慧零件的功能,不仅对零件进行信息参数化,更深度集成了加工和装配信息,用来完成诸如将一个标准的螺栓装入螺孔中,而同时按照正确的顺序完成垫片和螺母的装配[18]。在工业制造领域,定制生产的边际成本大大降低,高效的批量定制生产已经成为可能。

主坝桩号 0-17.1~0+290.9段以坝轴线上游1.1 m处为防渗轴线进行坝基、坝肩基岩帷幕灌浆,对0+106.3~0+265.5坝段外其余坝体采取充填灌浆,灌浆线总长308 m,单排布孔,孔距2 m,分三序施工,Ⅰ序孔40个,Ⅱ序孔38个,Ⅲ序孔77个,共计155个灌浆孔。在Ⅰ序孔内选择先导孔,其间距不小于30 m,选取先导孔9个。大坝桩号0+106.3~0+265.5坝段灌浆顶界为防渗墙底界以上2 m,其余坝段灌浆顶界为1 941.77 m,灌浆底界均为进入基岩弱透水层 (透水率小于10 Lu)一段。

然而,在建筑行业,BIM 族群绘制方法和习惯与工业软件环境生态有巨大的不同,主要表现在尺度不同、材料工艺不同、族群库的研发社群不同以及软件生态的使用习惯与研发习惯也不同。所以,大多数情况下,数据流从CAD 到CAM 的上流程在建筑设计与建造领域无法完全打通。

建立以建筑构件为主体的设计、加工,以及分享的区块链技术将成为未来装配式建筑发展的重要核心议题。其中,针对建筑机器人软硬件技术研发,作为一种完全数字化平台,为设计与建造一体化提供了可能。特别是在BIM 技术的支持下,建筑族群的信息模型可以为建造阶段提供精准的参数化数据,通过建立合适的接口和转译,设计数据流完全可以无缝延伸至建造阶段,实现一体化目标。这也驱动了建筑机器人从编程端向设计软件端靠拢,打通数据流,充分借助BIM 的信息平台,来实现数字建构的流程与工作方法[19]。建筑机器人编程平台需要满足以下几个方面要求:

(1)打通机器人在建筑设计软件中的开放环境:通过将机器人整合到设计软件环境中,建筑师能够在设计阶段将几何、材料与建造等因素进行综合考虑,对于整合行业工作流程具有重要意义。

(2)建立针对不同工业机器人的开放接口与研发环境:可以适用于多种平台、多种品牌的机器人,解决机器人控制中的共性技术问题,实现多平台间数据互通。

(3)研发不同材料与工艺:建筑建造的复杂性决定了机器人需要处理的材料以及执行工艺的多样性。机器人编程平台需要能够定制机器人模块、机器人工具端,个性化地满足不同工程建造任务对机器人编程方式的需求。

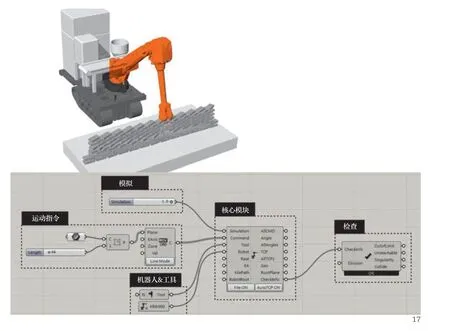

基于以上原则,同济大学数字设计研究中心(DDRC)团队开发了FuRobot 建筑机器人控制与编程软件平台(图17)。这是一款面向建筑行业工作流需求的机器人控制与编程平台软件。其目标在于打通建筑设计、机器人、工程建造三者之间的数据流,实现设计和建造的一体化,提升工作流效率和智能化水平。

图17 FuRobot建筑机器人控制与编程软件平台(15 -17 绘制:张立名)

在南京欢乐谷主题乐园东大门项目中,该软件平台进行了应用。在严格的工期要求下,4000 多块各不相同的3D 打印板的深化和生产需要在不到2 个月的时间内完成,这成为很大的挑战。设计团队基于FuRobot 建立了一套高效的从设计到批量定制生产的工作流程:概念设计阶段完成的基础曲面进行曲面划分后,直接导入到FuRobot3D 打印工艺深化模块中进行内部支撑和安装构造的设计深化;检查深化模型无误后,在同一模型环境下直接导入到FuRobot 机器人编程模块中进行机器人3D打印编程与程序检查,程序检查是完全自动进行的,如有错误将会反馈给设计人员进行调整;打印程序生成后输出给机器人3D 打印中心,8 台3D 打印机器人耗时40 天完成4000 余块3D 打印板的生产。从设计到生产环境仅仅需要两个关键人员节点,即设计人员和生产人员,4000 余块3D 打印板的设计深化与打印程序仅由2 名设计人员在不到2 周时间内生产完成。程序交付给生产人员后,4 名生产人员控制8 台3D 打印机器人生产完成。整个流程无缝衔接且响应十分快速,任何从设计到生产的相应修改可以在一天之内完成,并且在第二天就可以提供修改完成后的产品。这种极为高效的设计与建造一体化工作流程成为如期完成如此巨大数量的非标预制构件批量定制生产的基础。

2.3 建筑机器人柔性建造装备平台

柔性建造是柔性制造概念在建筑产业中的延伸,“柔性”概念与建筑产业的批量定制需求不谋而合。而多年以来,建筑柔性建造发展缓慢,核心问题在于建筑产品种类繁多,不同建筑项目在产品形式、尺寸、工艺要求方面都有较大的不同,个性化需求很高,因此一直难有一套较为统一的建造装备系统来实现批量定制建造。建筑机器人的发展为这一问题的解决提供了契机。

同济大学数字设计研究中心(DDRC)团队基于多年建筑机器人装备的研发成果,将建筑机器人柔性建造装配平台分为移动机器人和模块化工艺包两个部分,通过不同组合方式完成面向“预制生产”与“现场施工”两大应用场景的建造任务。移动机器人作为实施建造工作的主要载体,针对不同的应用场景不同的负载、自重、作业精度需求进行不同的移动机器人规格选型,具有移动定位能力的机器人可以实现大范围的施工作业。模块化工艺包作为实现建造工艺的主要工具,针对不同建造工艺需求进行选择,并配置到移动机器人上,使移动机器人具备特定工艺施工的能力(图18、19)。

图18 移动机器人平台的砖构机器人(摄影:周轶凡)

在预制生产场景下,移动机器人和模块化工艺包可以根据不同产品生产需求进行快速部署,生产流线和设备部署不再一成不变的,从而具备了预制构件批量定制生产的能力。在这种高柔性的配置下,预制生产甚至都将不局限于在传统的生产车间场地内,移动建筑机器人的高机动性使生产场地几乎可以布置在任何地方。在这样的技术基础上,一种新的“现场预制生产”模式产生了。现场预制生产模式是基于移动建筑机器人平台的高柔性特点,在施工现场快速部署砌一个小型的预制生产工厂,实现高质量高定制化预制构件的现场批量生产,从而大大提升预制生产的响应速度并且降低了运输成本。在江苏园博园城市展园丽笙酒店项目中,这种生产模式进行了实践。在距离项目现场2km 的地方,设置了一个由6 台移动砖构机器人组成的临时预制砖墙生产工厂。由于移动砖构机器人高机动性特点,使得临时生产场地的部署非常快,2 天完成了6 套移动砖构机器人的部署,3 天就进入了正常生产状态。完备的模块化机器人砖构工艺包使得砖构生产工艺部署迅速,与效率保持高效一致,且不会因为临时部署的场地而对生产质量和效率造成影响。由于生产场地和施工场地相距很近,现场任何对于修改产品的需求和变更都可以得到非常及时的反馈。可以说,“现场预制生产”模式在江苏园博园项目城市展园丽笙酒店的成功应用很好地体现了移动建筑机器人柔性建造系统在预制建造领域所具有的独特优势:在实现批量定制建造的同时,还可以带来更加高效灵活的生产模式。

3 走向后人文时代的批量化定制

一直以来,预制装配式建筑技术的核心议题几乎都围绕在建造技术体系和生产模式本身上,建筑的文化性几乎是预制装配式建筑少有涉及的内容。这无疑是预制装配式建筑的发展现状工程化、成本化、定式化的发展现状。然而,随着预制装配式建筑和批量定制理念的不断发展,批量化定制理念在个性化与多样性上得到了双重解放,让预制装配式建筑实现了对于地方性和文化性的全新回应。

图19 桁架机器人平台的木构机器人(摄影:柴华)

图20 移动机器人平台的幕墙安装机器人(摄影:张立名)

一方面,随着预制装配式技术适应性的迅速提升,建筑师在设计阶段可以在全新技术载体的基础上将地方性和文化性提升到全新的建筑本体设计的全新高度。建筑机器人批量定制生产为建筑师的个性化考量提供了足够的创作空间。另一方面,更重要的是,新技术革新带来了一些传统建筑生产模式无法达到的建筑空间表达的可能性。

在传统材料方面,建筑机器人对于砖、石、木等传统材料工艺的再造赋予了传统材料新的生命力。机器学习不但可以传承木工、泥工、瓦工等传统手艺人的生产手艺;另外,借助新的数字化设计和建造技术,传统材料也可以创造全新建筑文化表达。在新材料方面,建筑机器人的数控操作精度和工艺水准,完全超越了传统人工,实现了人类难以大量完成的数字工艺,如改性塑料3D 打印、纤维编织等等。

基于建筑技术革新的建筑本体发展,创造了全新的个性化与多样性可能。新的生产体系形成的设计与建造一体化流程,形成了建筑师深入地参与建筑生产流程的机会。当然这也是挑战,深入到材料、工艺和生产过程的建筑创作思维,不但可以形成更多的个性化表达,也可以让建筑师完成更深层次的设计概念与意图,比如性能、效率、协作模式或是绿色低碳等目标,这才是全新生产技术革新带来的新生产力[14]。

在后人文时代,预制装配式批量定制建筑生产模式,提供了融合高性能、高效率的高效、节能、环保设计目标的能力,同时,数字人文也强烈唤醒了对于传统与地方文化的关联性,这或许是技术产业革新为社会发展带来的最重要意义吧。□