316L不锈钢SLM件与锻件的激光焊接头微观组织与性能

2021-07-30丁宏德朱春明唐斌顾小燕

丁宏德, 朱春明, 唐斌, 顾小燕

(1.江苏科技大学,江苏 镇江 212003; 2.江苏科技大学国家级实验教学示范中心,江苏 镇江 212003;3.重庆长安工业集团有限责任公司,重庆 401120)

0 前言

增材制造技术是一种特殊的加工技术,在三维结构的快速、灵活制造方面具有极大的优势。选择性激光熔化成形(Selective laser melting, SLM)是具有代表性的一种,它具有表面粗糙度好、几何精度高的特点,特别适用于制造复杂程度高的小型零件[1-2]。研究人员对SLM材料的力学性能、疲劳性能、断裂韧性、腐蚀性能等进行了大量的研究。结果表明:SLM成形件表现出与铸件类似甚至优于铸件的性能[3-6]。然而,大型SLM设备比较昂贵,对大尺寸SLM件的缺陷和尺寸精度难以控制以及SLM件的复杂热加工过程导致较大的残余应力等因素限制了SLM在大型零部件上的应用。因此,考虑将小的SLM成形件连接成大尺寸的零件使其不受尺寸的限制是一种有效的途径。

国内外学者们采用焊接技术对铝合金、不锈钢、钛合金和高温合金等材料的SLM成形件进行了连接,并对其工艺适应性、接头微观组织及性能进行了研究[7-15]。试验结果表明:在焊接工艺合适的条件下,SLM成形件展现出良好的焊接性,焊接接头抗拉强度接近轧制板,断后伸长率低于轧制板,无焊接缺陷和气孔,焊接效果可与普通轧制板焊件相媲美,完全满足实际应用需求。

综上所述,SLM成形件的连接技术在一定程度上扩大了SLM技术的应用范围,但其低生产率和高成本仍制约着SLM技术的发展。有必要采取一些措施来解决这个问题。对于一些尺寸大、精度要求低的非关键零件,采用传统的锻造或铸造工艺是可行的,尺寸小、精度高、结构复杂的关键零件采用SLM成形技术制造,最后,锻制或铸造的部件与SLM成形件连接在一起,形成一个整体。在保证结构可靠性的前提下,降低了生产成本,提高了生产效率。该技术将促进SLM技术的发展。然而,在这一领域的相关研究还很有限。

将3 mm厚的316L不锈钢轧制板与SLM成形板进行激光焊接,探讨激光焊接连接的可行性,并对焊接接头的焊接工艺、组织和性能进行了研究。为大型复杂零件的大规模、高质量、复杂成形提供了一种简单可行的方法。

1 试验材料及方法

1.1 SLM过程

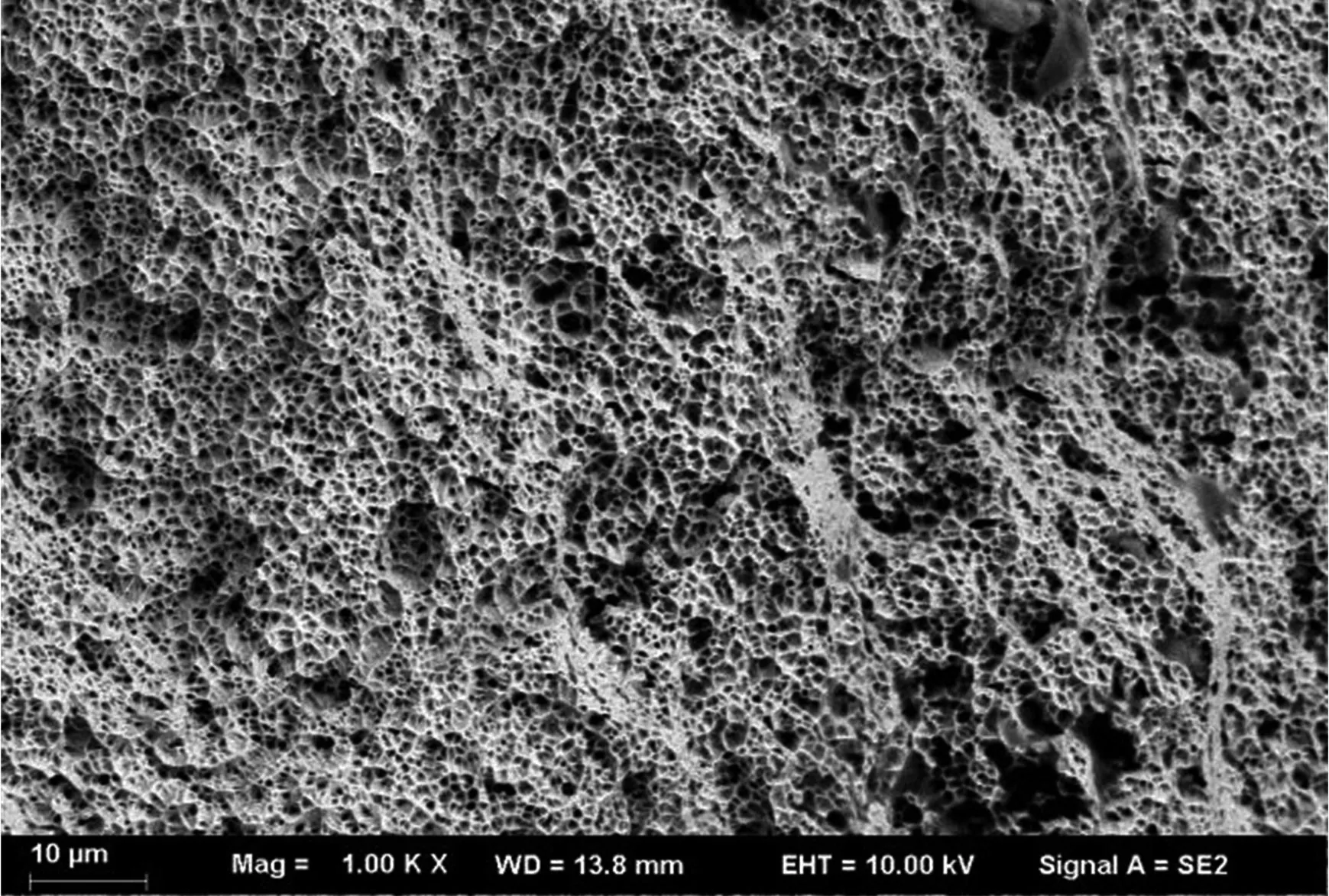

SLM试验在工业级3D打印机EOS M290上进行,该试验系统包括一个连续波镱掺杂光纤激光器(最大输出功率400 W)、一个自动送粉装置、一个3D搭建平台和一套控制系统。试验的原始材料为气雾化法制备的316L不锈钢粉末,粉末粒度在20~50 μm范围内。化学成分见表1,粉末形态如图1所示。从图中可以看出,粉末呈球形,呈卫星状分布,熔融金属的快速流动和凝固使得粉末颗粒表面形成树枝状网络。

表1 316L不锈钢粉末化学成分 (质量分数,%)

图1 316L不锈钢粉末颗粒微观形貌

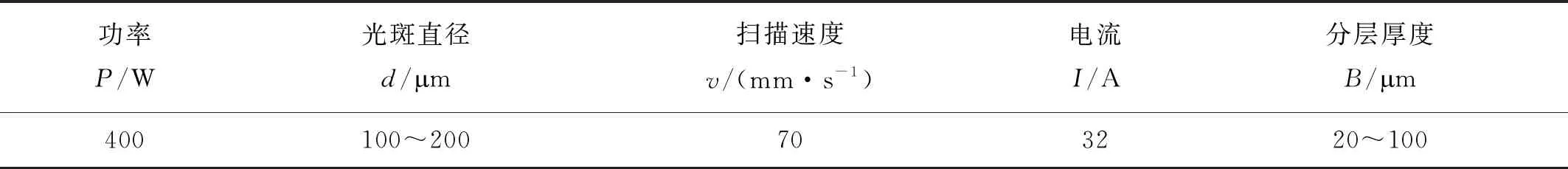

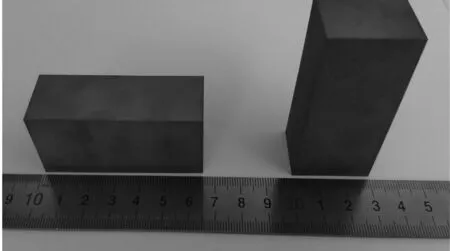

在进行SLM试验前,将粉末放置在烘箱中加热100 ℃以上干燥2~4 h,去除粉末中的水分以便保持良好的流动性,保证SLM过程的顺利进行。采用同成分的316L不锈钢块体作为SLM成形基底,以消除基底化学成分带来的影响。此外,使用前对基底进行喷砂处理以去除表面油渍和毛刺。在氧浓度控制在0.005%以下的氩气环境下,通过3D打印机将气雾化的球形316L粉末逐层沉积在基体上。为获得高质量SLM成形件,经过多次工艺参数优化得到无缺陷高密度SLM块体,具体试验参数见表2。在水平方向和垂直方向分别打印尺寸为65 mm×30 mm×25 mm的长方体试样,如图2所示。在SLM完成之后,将长方体样品从基底上切割下来,并在真空炉里加热至650 ℃保温2 h进行退火处理以释放残余应力。将应力消除后的SLM成形件通过线切割切成尺寸为65 mm×30 mm×3 mm的薄板备用。

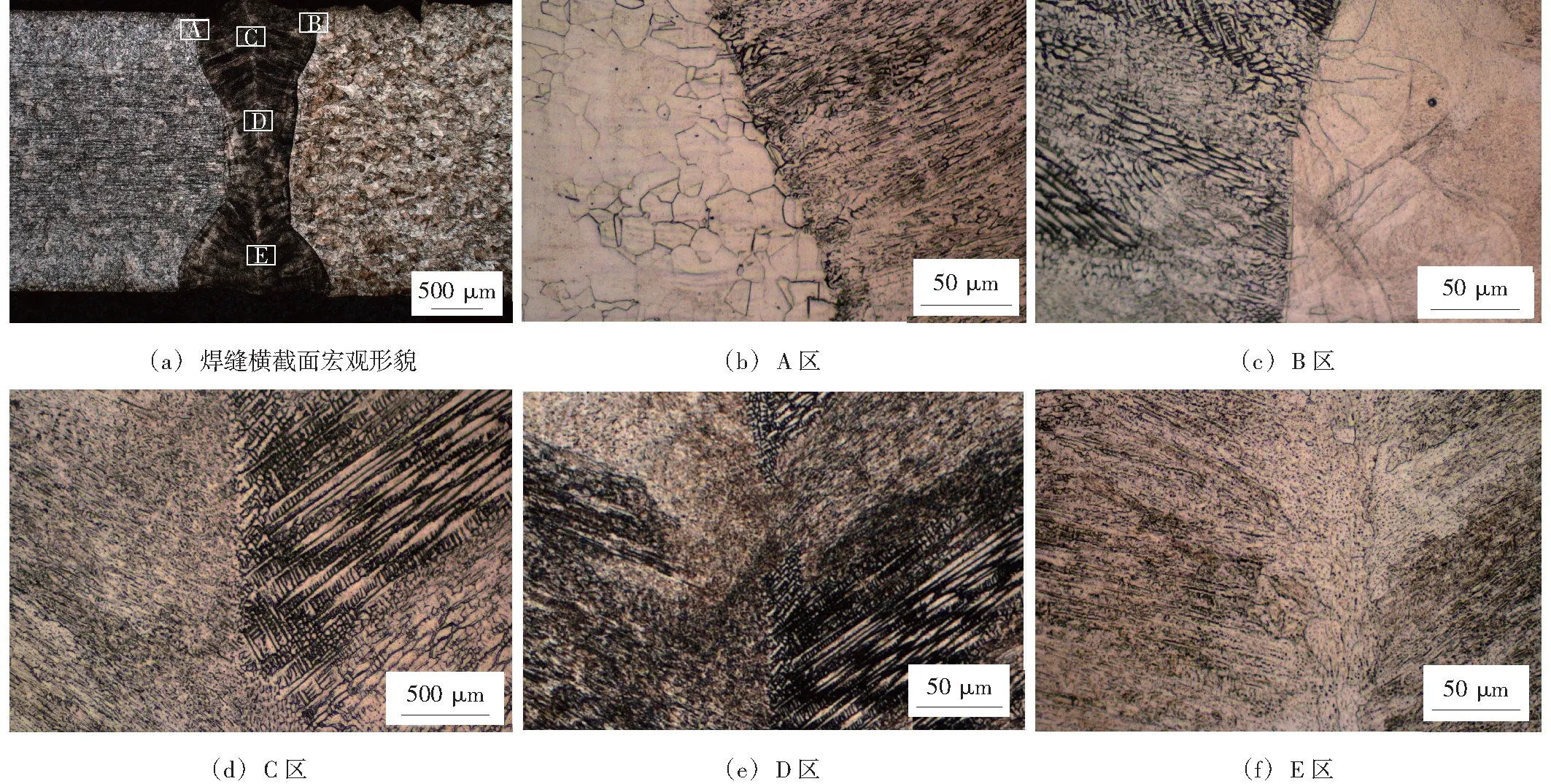

表2 SLM 试验参数

图2 SLM成形块体

1.2 激光焊接

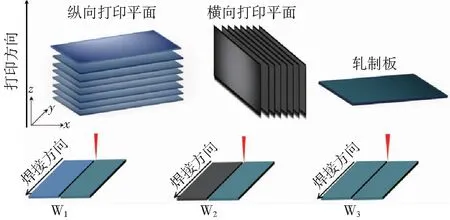

为了便于表征,建立如图3所示的坐标系,其中xoy平面垂直于打印方向,z轴平行于打印方向。定义垂直于打印方向的板为水平平面,其与锻件之间焊接形成的焊缝为W1;平行于打印方向的板为垂直平面,其与锻件之间焊接形成的焊缝为W2。此外,为便于比较,还引入两个锻件之间的焊缝作为参考,定义为W3。

图3 三种焊缝示意图

试验采用最大功率6 kW的光纤激光器(IPG YLS.6000.S2T),波长为1 070 nm。在焊接过程中,激光束通过直径为200 mm的纤芯传输,经过直径为310 mm的透镜进行聚焦,聚焦半径为0.35 mm。焊接配套设备为ABB六轴机器人,激光器为多模式连续输出。焊接材料分别为3 mm厚的316L不锈钢SLM成形件和316L不锈钢轧制板。焊接前,对试样表面打磨处理去除氧化膜。激光头偏离垂直方向倾斜5°,避免激光束反射对镜头造成损伤。试验所使用的保护气体为99.99%纯度的氩气。具体焊接工艺参数见表3。

表3 焊接工艺参数

1.3 组织和性能表征

试验用阿基米德法测得每个样品的密度3次,取平均值作为样品的密度值。金相试样研磨抛光后,用王水蚀刻10 s观察金相。用光学显微镜(HAL1000)和扫描电子显微镜(JSM-6480)对其宏观形貌和微观结构进行了表征。利用Everonese MH5显微硬度计测试接头各部位的显微硬度。焊接接头的拉伸试验按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》标准设计和进行。

2 结果与讨论

2.1 316L不锈钢SLM成形件微观组织和性能

通过试验测得,水平方向的SLM成形件密度为7.92 g/cm3,垂直方向的SLM成形件密度为7.93 g/cm3,与轧制板密度(7.96 g/cm3)基本相等。这表明,在适当的参数条件下,SLM成形件可以达到与锻件相似的致密度,且不受打印方向的影响。

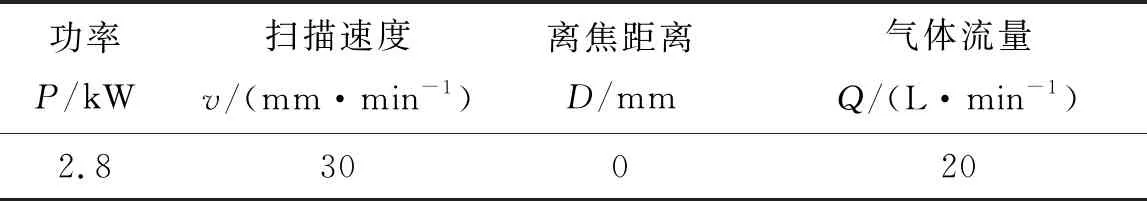

316L不锈钢横向、纵向SLM成形件与锻件的微观结构如图4所示。316L不锈钢锻件在垂直方向和横向方向具有相同的组织,如图4a所示,即较为均匀的等轴奥氏体组织。图4b,图4c分别为 316L 不锈钢SLM纵向打印平面和横向打印平面的显微结构,可以看出,316L 不锈钢SLM成形件的微观结构呈现出明显的各向异性特征。SLM成形件的微观形貌显示,粉末完全熔化,没有大的孔隙或裂纹存在,在层与层之间形成了较强冶金结合。从熔合线的边界可以清楚地观察到相邻熔池和层间的重叠。SLM垂直平面上分布着宽度和深度约为110 μm和60 μm的周期性鱼鳞状熔池,各熔池大小和形态基本相同。SLM横向平面上晶粒呈条状分布,生长方向垂直于熔池底部。相邻熔池在垂直和水平方向上均有一定比例的重叠,保证了层间的致密度和冶金结合。图4d为垂直平面上重叠区域及非重叠区域的放大显微结构。在这些区域可以观察到内部的在多个熔池边界的交互影响下组织易呈现出等轴胞状组织即垂直堆叠平面生长组织(A)及界面两侧的树枝状晶体(B)。在凝固过程中,最大温度梯度和最佳晶体取向的综合作用导致枝状晶粒沿着垂直于固液界面的方向向熔池中心生长,取向明显。显微组织以定向凝固和外延生长为特征,主要由柱状和胞状晶体组成,无气孔、裂纹、偏析等缺陷。SLM是在前一凝固层的基础上形成后一凝固层的快速凝固过程。越接近凝固层的底部,温度梯度越大,热量就会沿着这个方向散失。因此,SLM过程中形成的柱状晶体呈现出典型的沿散热方向外延生长的特征。

图4 316L不锈钢微观组织

2.2 接头宏观形貌及微观组织

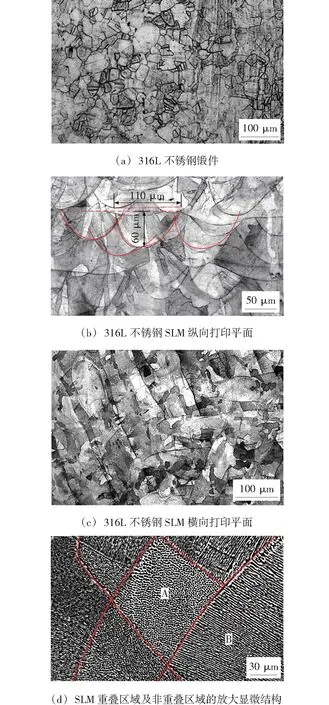

表4列出了激光焊焊缝W1,W2,W3的正面、背面表面形貌及横截面。可以看到,焊缝表面和背面均光滑均匀,无宏观焊接缺陷。焊接接头的横截面形貌表现为上宽—中窄—下宽的激光深熔焊接的典型特征。由于无填充材料,焊缝根部的熔化金属在重力作用下向下流动,导致焊缝表面出现轻微的咬边和凹陷。母材、焊缝区、熔合区可以明显区分,但没有明显的热影响区(HAZ)。SLM一侧的熔合线相比锻件一侧更为清晰。接头内未观察到明显的裂纹、气孔、未熔透等缺陷,说明SLM成形件与锻件的连接是可行的,可获得可靠的焊缝。

表4 激光焊焊缝正反面表面形貌及接头横截面

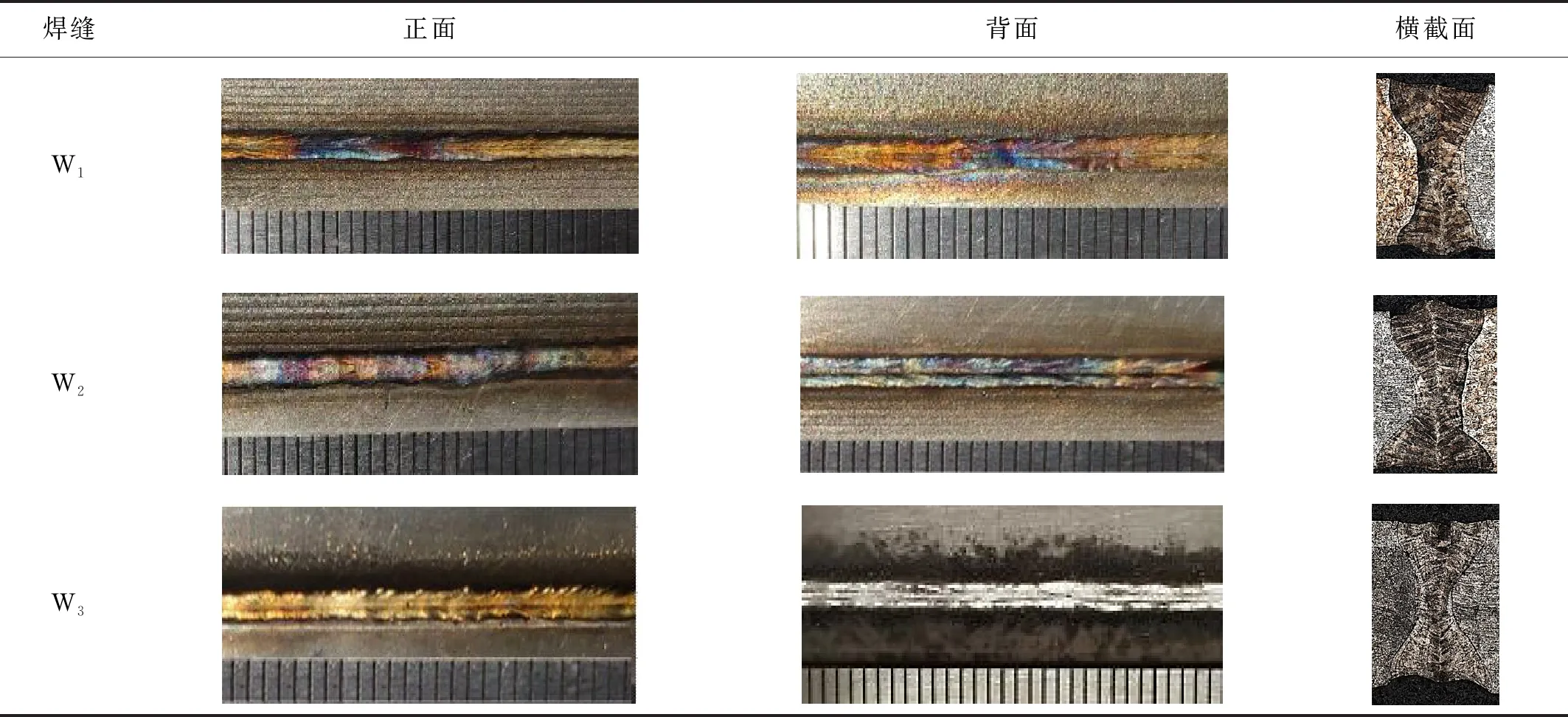

W1的宏观截面形貌及各区域的微观组织如图5所示。接头成形良好,熔合线清晰,焊缝基本无气孔、裂纹等缺陷(图5a)。图5b为接头SLM与焊缝过渡一侧上缘区域(A区)的微观结构,可以观察到接头基本无热影响区,焊缝边缘密集排列着一层柱状树突,垂直于熔合线生长。远离焊缝边缘处,焊缝晶粒形貌由柱状枝晶逐渐转变为等轴晶。轧制板一侧的特征是垂直于熔合线的细柱状晶体的生长,不过不如SLM一侧明显(图5c)。图5d为焊缝顶部中心区域(C区)的微观组织。在焊缝中心附近,SLM侧与锻件侧之间存在明显的边界。SLM侧的显微结构中有柱状枝晶和不同形态的等轴晶,均向中心线方向分布。锻件侧焊缝整体呈柱状树枝状,晶粒较SLM侧细小。影响焊缝金属凝固组织的主要因素是温度梯度,温度梯度会导致材料过冷区较大,容易形成胞状晶体。相反,较低的温度梯度导致柱状树枝状晶体。由此可以推断,SLM成形件一侧的温度梯度较大,散热较快。但随着离焊缝中心距离的增加,温度发生了变化。焊接接头底部区域的组织如图5e(D区)所示,可以看到底部出现了较细的晶粒。由于焊缝底部热导率快,高温停留时间短,晶粒没有足够的时间长大,使得细小的等轴晶粒呈区域分布。

图5 316L不锈钢SLM成形件与锻件激光焊接接头各区域微观组织

2.3 力学性能

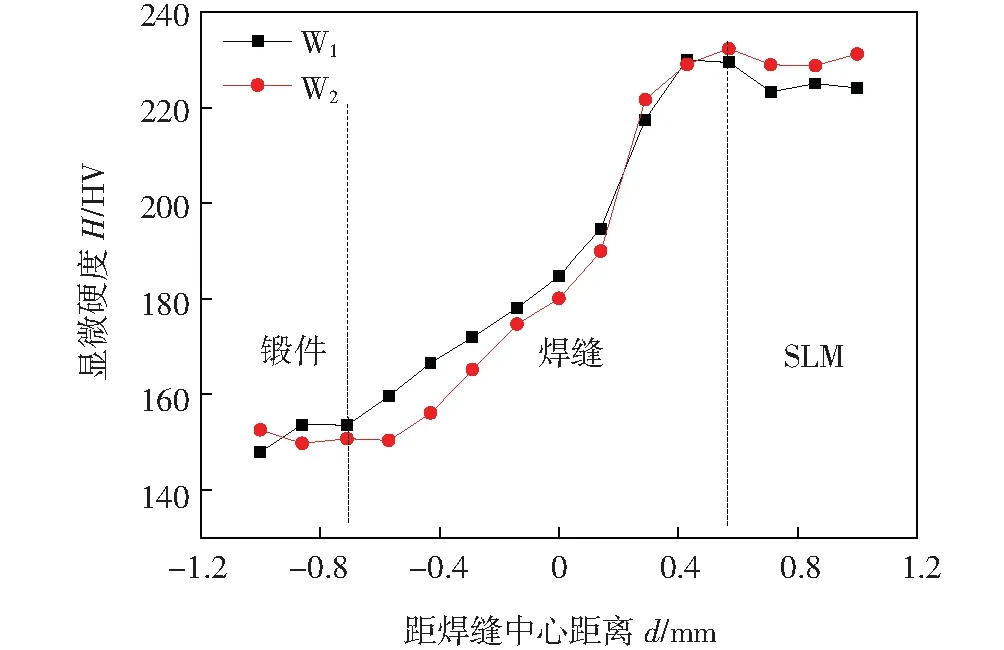

焊接接头的性能是判断材料可焊性的重要依据。这部分测试了焊接接头的显微硬度和拉伸性能,并结合组织特征分析进一步说明了SLM成形件与锻件的可焊性以及各向异性对焊接接头性能的影响。图6为316L 不锈钢 SLM成形件与锻件激光焊接接头的显微 硬度分布。可以看出,焊接接头的显微硬度由SLM侧向锻件侧呈逐渐降低的趋势。SLM侧的显微硬度在230 HV左右,焊缝中心处显微硬度下降到190 HV左右,至锻件侧显微硬度下降到150 HV左右。从整个焊缝的显微硬度分布可以看出,SLM侧的显微硬度约为锻件的1.5倍,这是因为SLM侧的温度梯度较大,冷却速率较高,获得的组织较细。

图6 接头显微硬度分布

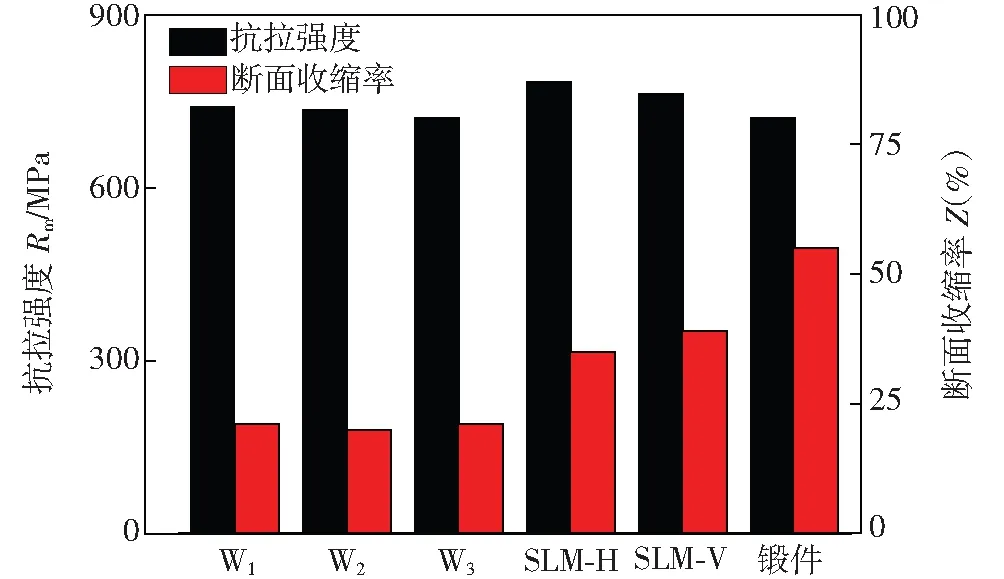

图7为不同316L不锈钢试样的抗拉强度和截面收缩率。显然,316L不锈钢SLM成形件的微观结构各向异性使得其在水平方向和垂直方向的拉伸性能有所不同。水平方向SLM成形件的抗拉强度略高于垂直方向的SLM成形件,两者的抗拉强度均优于锻件。垂直方向的断面收缩率略高于水平方向的断面收缩率,但均低于锻件的断面收缩率,约为锻件的70%~75%。对于激光焊接接头来说,W1和W2的抗拉强度均接近于锻件,但优于W3,说明激光焊接变形件的激光焊接接头可以满足较高的强度要求。焊接接头拉伸件断后伸长率低于SLM成形件和锻件,约为SLM成形件的62%,锻件的45%左右。

图7 不同316L不锈钢试样的抗拉强度和断面收缩率

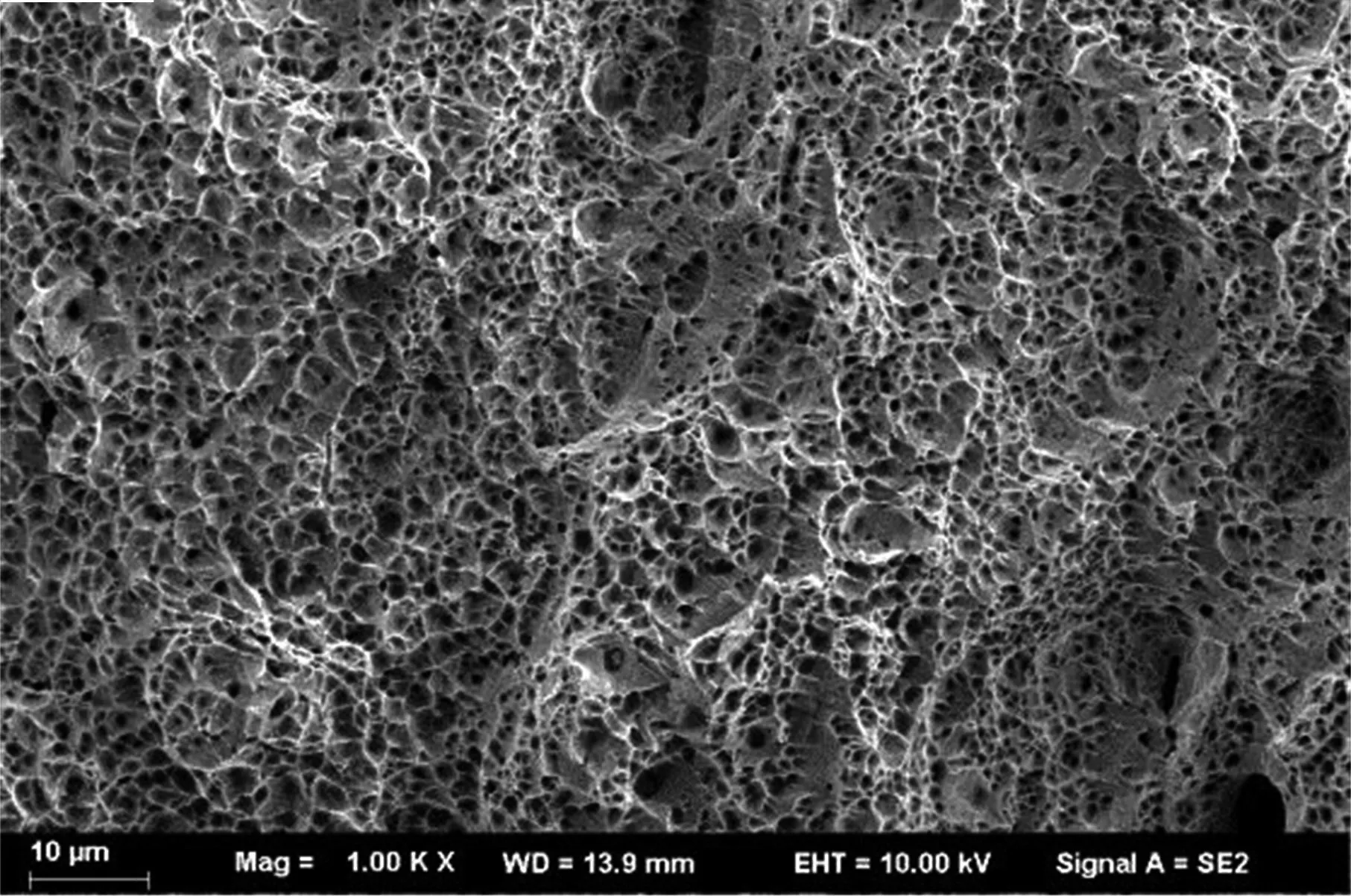

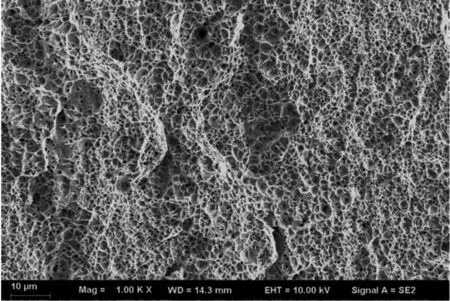

拉伸试样的断裂均发生在焊缝处,断裂处有明显的颈缩现象。3种接头断裂具有典型的韧性破坏特征,由大量的小韧窝组成,如图8~图10所示。W1和W2接头的韧窝尺寸与W3的韧窝尺寸相近,这也说明3种接头的韧度相近。

图8 W1拉伸断面的微观形貌

图9 W2拉伸断面的微观形貌

图10 W3拉伸断面的微观形貌

3 结论

(1)316L 不锈钢SLM成形件与锻件可焊性好,无明显缺陷。激光焊接接头和316L 不锈钢SLM成形件的显微组织为柱状晶粒内的奥氏体基体中的胞状枝晶。

(2)与316L 不锈钢SLM成形件相比,激光焊接接头表现出较粗的枝晶组织、较低的显微硬度以及拉伸性能。该接头的抗拉强度接近于锻件,伸长率约为锻件的一半。316L 不锈钢SLM成形件与锻件激光焊接接头在力学性能上满足实际应用要求。

(3)SLM成形件各向异性对激光焊接接头组织和力学性能的影响不大。沿打印方向进行激光焊接,可以得到较细的树枝状结构和稍高的拉伸性能。