基于Abaqus的耦合式玉米秸秆皮穰分离仿真与试验

2021-07-30黄婉媛任德志宫元娟白雪卫刘程伟

黄婉媛 任德志 宫元娟 白雪卫 匙 皓 刘程伟

(1.沈阳农业大学工程学院, 沈阳 110866; 2.沈阳格仿科技有限公司, 沈阳 110866)

0 引言

我国玉米种植面积广,玉米秸秆年产量可达2.4亿t[1]。玉米秸秆在工业、农业、餐饮业等领域应用广泛,高纤维素含量的外皮适合作纸张、人造板及一次性餐具的原材料,蛋白质及营养元素含量丰富的内穰经处理可作为家畜饲料和乙醇提取的原料[2]。将玉米秸秆外皮和内穰分离,作为不同原料加以利用,有利于提高秸秆资源利用的附加值,推动玉米秸秆工业化利用进程[3-4]。

玉米秸秆皮穰的高效分离是制约秸秆高值化利用的瓶颈。目前,学者们大多研究单株整秆皮穰分离技术,单株秸秆分道式喂入,对秸秆打击、搓擦、脱叶,切开秸秆、压平、切削内穰,最后导出外皮[4-7]。该分离技术较为成熟,但分离效率较低,且在田间难以实现秸秆皮穰的直接分离,制约了其推广应用。另一种分离技术是基于外皮和内穰弹塑性形变差异的碾压切割式分离,该项技术通过对秸秆群的碾压、揭皮迫使皮穰间产生间隙,而后切段实现皮穰分离,分离后的皮穰呈段状,符合实际生产需求[8]。廖娜等[9]标定玉米秸秆的粘弹性参数,建立了双层复合薄壁实芯圆柱ANSYS有限元模型,对松弛模量参数误差进行模拟与试验,验证了模型的可行性与有效性。张李娴[10]建立了玉米秸秆皮、穰和整秆的力学特性离散元模型,并对秸秆打捆机械进行优化。有限元仿真模拟在玉米秸秆物料特性求解等方面得到了应用。

本文利用Abaqus/Explicit动力学显式求解器和中心差分求解法,模拟分析异向二次碾压和异向碾压锤切2种耦合作用的皮穰分离过程,确定分离秸秆皮穰的最佳方式,进而试制耦合分离皮穰试验台,通过三元二次正交旋转组合试验研究刀盘转速、碾压揭皮辊转速和刀片滑切角对玉米秸秆皮穰分离率的影响,优化试验台工作参数与结构参数,以提高其皮穰分离率。

1 耦合分离方式仿真设计

基于前期研究成果[8],本文提出了异向碾压和异向碾压锤切2种耦合分离方式。采用Abaqus有限元仿真软件对2种耦合分离方式进行工况模拟,根据皮穰间粘结单元损伤程度,确定出分离效果最优的分离方式应用于分离试验台中。

1.1 模型建立

1.1.1耦合分离结构模型

锤切刀片选用阿基米德螺线型刀刃曲线,可降低切割阻力,提高刀具寿命[11]。SolidWorks中的自定义方程建模适合阿基米德螺线型刀刃曲线的建模,故本文采用SolidWorks完成分离装置模型的建立和装配。为提高计算效率,确保求解稳定性[12],对碾压揭皮辊的齿、动力装置等特征进行简化,结果如图1所示。

1.1.2玉米秸秆模型

对秸秆进行简化建模,假设其为具有横截面各向同性的圆柱体,内部纤维沿轴向均匀整齐分布,不考虑茎节处差异[13]。在Abaqus中建立直径为35 mm的圆柱整体[13],切割出厚度为0.1 mm的薄层来模拟Cohesive单元,模型中外皮厚度为1 mm[10]。此种方法建立的Cohesive单元与其相邻的单元共节点,可传递力和位移。

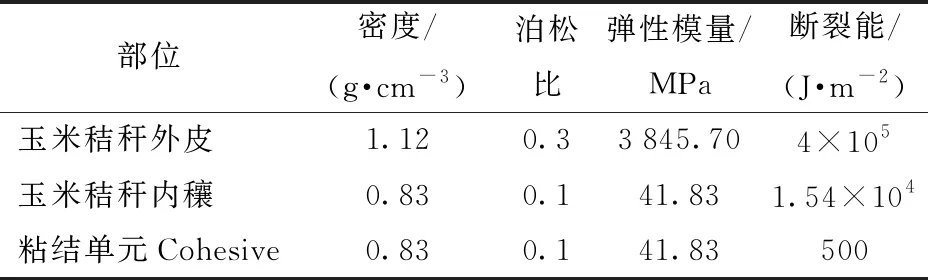

1.2 网格划分、材料属性及边界设置

六面体网格模型计算规模小,多用于动力学分析中[14]。两种分离方式的简化模型如图1所示,分离装置分析模型采用六面体单元形状,选用进阶算法扫掠而成。异向碾压分离方式单元为74 880个、节点数量为64 752个;异向碾压锤切分离方式单元为96 883个、节点数量为84 900个。将碾压辊和刀片设置为离散刚体,分别赋予模型中的分离装置、玉米秸秆皮、穰及粘结单元Cohesive相应的截面属性及材料属性[9,13],如表1所示。剪切刀片、玉米秸秆皮和穰单元类型为C3D8R;碾压辊单元类型为R3D4;粘结层单元类型为COH3D8。根据工作原理约束各部件,设定碾压辊及刀片的工作转速分别为300、600 r/min,预定义场中玉米秸秆初速度设置为1 m/s。

表1 材料属性参数

1.3 接触设置

模型中接触构件间的相互作用利用接触算法完成[15]。全局设定通用接触形式(General contact),异向碾压锤切模型中刀具与玉米整秆间新增面-面接触(Surface-to-surface contact)。该接触形式采用节点-表面离散方法,遵循有限滑移公式。在接触设置过程中,主面的网格要比从面稀疏[16]。接触属性包括法向和切向作用。因异向碾压锤切工况中,玉米秸秆和刀具之间非恒接触,且硬接触具有自动判定接触失效和接触压力不受限制的特点,则法向作用选用硬接触(“Hard” contact)。切向作用选用库伦模型表示接触对间摩擦特性,库伦摩擦计算式为

fcrit=μp

(1)

式中fcrit——临界切应力,MPa

μ——摩擦因数

p——法向接触压力,MPa

1.4 瞬态动力学显式求解

本文模拟的为高速锤切问题,且皮穰分离过程涉及粘结单元退化和失效问题。为使结果精确可靠,避免因大变形产生不收敛问题,本文基于可解决数值分析的显式动力学理论,采用Abaqus/Explicit动力显式求解器进行仿真分析,结构系统在t时刻的通用运动方程为

(2)

式中Ut——t时刻节点位移向量

M——质量矩阵C——阻尼系数矩阵

K——刚度矩阵

Rt——t时刻节点载荷向量

锤切过程中速度快,刀具对物料具有冲撞效果,直接积分法中的中心差分求解法适用于冲击、碰撞等工况的求解,因此采用此法对运动方程进行求解。对加速度和速度变量采用差分代替,即

(3)

(4)

(5)

(6)

将式(6)和t=0代入式(5)得起始增量UΔt。

1.5 仿真分析

Abaqus中可提供识别拉伸和剪切两种破坏形式的场输出:MMIXDME。MMIXDME为损伤演化过程中混合断裂模式的比例,可用于判断Cohesive单元主要破坏形式。当MMIXDME为0~0.5时,表示单元以拉伸破坏为主;当MMIXDME为0.5~1时,表示单元以剪切破坏为主;当MMIXDME为-1时,表示未被破坏。仿真计算结果共有20个分析子步。

1.5.1一级碾压过程

异向碾压和异向碾压锤切2种耦合式分离方法对玉米秸秆的第1步处理方式均为碾压,碾压过程如图2所示。如图2a所示,玉米秸秆开始被碾压时,皮穰由于弹塑性差异,导致两侧粘结层受拉,但仍未分离;如图2b所示,随着纵向变形量的增加,皮穰横向变形差异加大,致使皮穰间粘结层单元损伤,横向粘结单元断裂,断裂处皮穰间产生分离;如图2c所示,当秸秆通过碾压辊时,秸秆外皮回弹位移大于内穰回弹位移,且由于一端被碾压辊夹持,自由端产生翘曲,致使皮穰纵向部分粘结层单元损伤失效,皮穰分离。由图2c可以看出,经过碾压辊的玉米秸秆皮穰间未完全分离,仍有部分粘结在一起。由图2可知,MMIXDME大体取值范围为0~0.5,粘结单元以拉伸破坏为主。

1.5.2异向碾压耦合

异向碾压耦合式秸秆皮穰分离效果如图3所示,分析图3可知,经过一级碾压且皮穰未完全分离的玉米秸秆经过异向碾压耦合作用,皮穰间粘结层均失效,皮穰间脱粘。该过程中,粘结层破坏形式如图4所示,MMIXDME取值范围为0~0.5,粘结单元以拉伸破坏为主。

由上述内容可知,异向碾压耦合式分离方法效果显著。但实现异向碾压耦合式分离方法的传动结构复杂,处理后的秸秆只是皮穰间脱粘,并未实现分离。经过切段和粉碎的玉米秸秆便于饲料、造纸、板材等方面应用[17]和运输,因此经异向碾压耦合式分离方法处理的玉米秸秆运输或使用过程中仍需二次处理。

1.5.3异向碾压锤切耦合

异向碾压锤切耦合式秸秆皮穰分离效果如图5所示,由图5可知,当经过一级碾压且皮穰未完全分离的玉米秸秆经过异向锤切耦合作用,皮穰间的粘结单元均失效,皮穰脱离,经过切割后的截面处外皮向四周翻卷,皮穰间分离后呈段状皮穰。该过程中MMIXDME取值范围为0~0.5,粘结单元以拉伸破坏为主。

由上述内容可知,异向碾压锤切耦合式分离方法效果显著,分离后的玉米秸秆呈段状,皮与穰可直接用于原料,满足生产需求。因此异向碾压锤切耦合分离方式符合生产实际应用。

2 试验台设计

2.1 结构特点

异向碾压锤切式玉米秸秆皮穰分离试验台,基于玉米秸秆皮穰弹塑性差异,采用碾压与锤击切割方向互异的施力方式,利用等滑切角的阿基米德螺线型圆盘刀实现玉米秸秆皮穰分离。切割过程中,刀片与进给物料间有恒定推挤角,可将刀片对物料所施的力分解成与碾压方向平行和与空间垂直的两个分力,实现进给物料异向受力分离。如图6所示,异向锤切式玉米秸秆皮穰分离试验台规格为610 mm×404 mm×850 mm,其结构主要包括:动碾压揭皮辊、定碾压揭皮辊、弧形刀片、旋转刀盘、抛送叶片、电机和机架。动碾压揭皮辊和定碾压揭皮辊齿间间隙为5 mm,动碾压揭皮辊在弹簧的连接作用下,可在轨道内随玉米秸秆的直径变化而滑动,通过其自身重力和弹簧拉力对喂入的玉米秸秆进行碾压。弧形刀片为阿基米德螺线型蛤刃结构,刃线原点与刀盘旋转中心点重合,且滑切角、推挤角恒定。旋转中心距初始剪切点85 mm,喂料口宽160 mm。3片弧形刀片通过螺栓固定于刀片座和旋转刀盘上,方便拆卸更换,不同滑切角的刀片如图7所示。

2.2 工作原理

玉米秸秆群输送至碾压试验台的两碾压辊之间,经其碾压及揭皮后,由于玉米秸秆外皮与内穰存在弹塑性差异,二者间轴向与横向的粘结力被削弱甚至产生脱粘现象;碾压后的秸秆进入异向锤切装置,被旋转的弧形刀切成段状,秸秆由于受到与碾压方向互异的切割力、刀具撞击作用,致使外皮与内穰分离更加充分;而后依靠抛送叶片和切刀高速旋转产生的气动作用将皮穰带出。

2.3 刀片设计

2.3.1等滑切角刀刃曲线设计

阿基米德螺线的极坐标方程[18]为

(7)

式中R——极径,mm

a——常数

τ——滑切角,(°)

φ——极角,(°)

如图8a所示,随着刀刃线上任意一切割点从点A转变成A′,矢径r增加了dr变成r′,若limdθ→0,则lAB′≈lAB。滑切角计算式为

(8)

若滑切角τ为定常数,即tanτ=k,代入式(8)得

(9)

式(9)两边积分得到刃口曲线方程

(10)

d为积分常数,当θ=0时,r=d=c=85 mm。

如图8b所示γ为推挤角,由式

τ+α2=γ+α2=90°

(11)

可知τ=γ。

由于刀片刃口曲线的滑切角恒定不变,则本文设计的刀片在切割过程中具有恒定的滑切角和推挤角。

2.3.2滑切角设计

切割物料时,为防止物料被挤出,切割副的推挤角γ应小于动定刀与物料摩擦角之和,即满足

γ≤φ1+φ2

(12)

式中φ1——动刀对物料的摩擦角,(°)

φ2——定刀对物料的摩擦角,(°)

本文推挤角选取范围为10°≤γ≤50°[9,19-21];滑切角越大,切割越省力,同时会增加对物料的推挤作用,因此本文滑切角τ初始取值范围为35°≤τ≤55°[21-22];随着切割转角增大,切割过程趋于平稳,平均切割扭矩降低,本文切割转角β的初始取值范围为45°≤β≤60°[22]。为保证刀具将喂入的物料全部切断,刀刃曲线的最大半径应不小于图8a所示的lOD,即b+c。拟定试验台一次可同时喂入4~5根秸秆,所以取b=160 mm,则rmax=245 mm。

若β=45°、θ=45°时,物料皆被切断,此时r=rmax。将θ=45°、r=245 mm代入式(10)得τmin=36.57°;同理,若切割转角β=65°,将θ=65°、r=245 mm代入式(10)得τmax=46.98°。综上所述,刀片的滑切角和推挤角取值范围为[36.57°,46.98°],且在许用区间内。考虑加工工艺精度,本文τ、γ取36°~46°。

2.3.3刃口形状、刀片厚度及安装设计

蛤刃刀刃较厚,抗冲击,不宜卷崩,使用寿命较长。深入切割时,根据平面分散应力原理,其所受阻力较小,切割更省力[23-24],因此本文试验台采用蛤刃刀片。为防止工作过程中变形过大,刀片厚度取δ=5 mm[11]。剪切装置上刀片数量应适量,本文将3把刀片按等间距角安装在圆刀盘上,最大工作半径rmax=0.245 m,最小工作半径rmin=0.085 m。

2.3.4刃角设计

图9所示截面NHFM为蛤刃法向横截面,ξ与ω分别为蛤刃的最大和最小刃角。

(13)

(14)

(15)

由△FEG~△HEJ可得

(16)

将式(13)~(15)代入式(16)可得

(17)

蛤刃曲率κ计算式为

(18)

刃角过大会增加切割阻力,过小则刀刃易损易崩,寿命低,刀刃角控制在15°~30°之间较优[25-27],即15°≤ω≤ξ≤30°。利用Matlab可计算出ξ=30°、ω=15°时κ取得最大值。蛤刃越不平坦,锤击效果越好,对皮穰分离越有效,而曲率是衡量几何平坦程度的标准,二者呈正相关。所以本文将蛤刃刃口角变化区间设计为15°~30°。

3 皮穰分离试验与参数优化

3.1 试验材料

试验材料取自沈阳农业大学试验基地,株高为1.6~2.0 m,除穂后有8~12节。从中选取成熟、根部直径(35±5) mm的玉米秸秆,整株去叶、自然风干至含水率为20%±5%。由于玉米秸秆顶部直径小,抗弯折性能较差,收获过程中损伤形式主要是弯折,保留从根部数第1~7节玉米秸秆作为皮穰分离试验的试验材料,其力学特性如表1所示。

3.2 试验指标

据皮穰分离试验台的功能,选用皮穰分离率作为其工作性能的评价指标[8]。皮穰分离率是指完全实现皮穰分离的皮穰质量与喂入物料质量百分比,计算式为

(19)

式中S——皮穰分离率,%

ms——完全分离的皮穰质量,g

mt——喂入物料总质量,g

皮穰间存在连丝粘黏现象视为不完全分离,不计入已分离质量。每组试验重复5次后取平均值。

3.3 试验因素

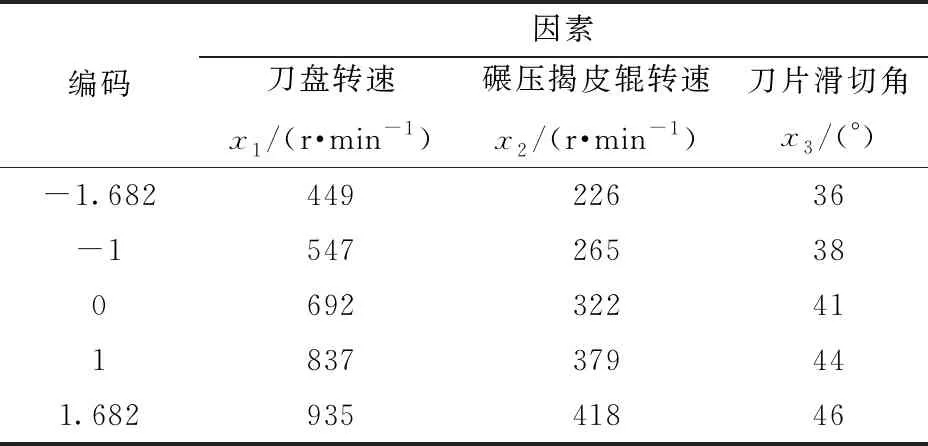

为优化锤切式玉米秸秆皮穰分离试验台工作性能,基于前期设计和预试验,以刀盘转速、碾压揭皮辊转速及刀片滑切角作为试验因素。

3.3.1刀盘转速

当切割线速度v取值范围为4~24 m/s时,能够斩断物料且耗能较低[28-29]。刀片转速N计算公式为

(20)

式中ρ——刀片工作半径,m

由式(20)计算可知,刀片转速取值为449.38~935.44 r/min时符合圆盘刀片转速设计要求。试验过程中圆盘刀转速通过变频器控制在449~935 r/min。

3.3.2碾压揭皮辊转速

考虑到玉米秸秆的利用形式需求,其切段长度L为13~50 mm[25]。碾压揭皮辊转速n计算公式为

(21)

式中D——碾压揭皮辊外径,本文取54 mm

ε——打滑系数,经验取值范围为0.05~0.07,本文取0.05

根据公式(21)计算分析,确定揭皮碾压辊工作转速范围为226.37~418.25 r/min。直接采用伺服电机将碾压揭皮辊转速控制在226~418 r/min。

3.3.3刀片滑切角

刀片滑切角根据滑切角设计结果取36°~46°。制造5组不同滑切角刀片,满足滑切角设计要求。

3.4 试验设计

采用三元二次正交旋转中心组合试验的方法进行分离试验台的特性分析与工作参数组合优化,因素编码如表2所示。

表2 因素编码

3.5 试验结果与分析

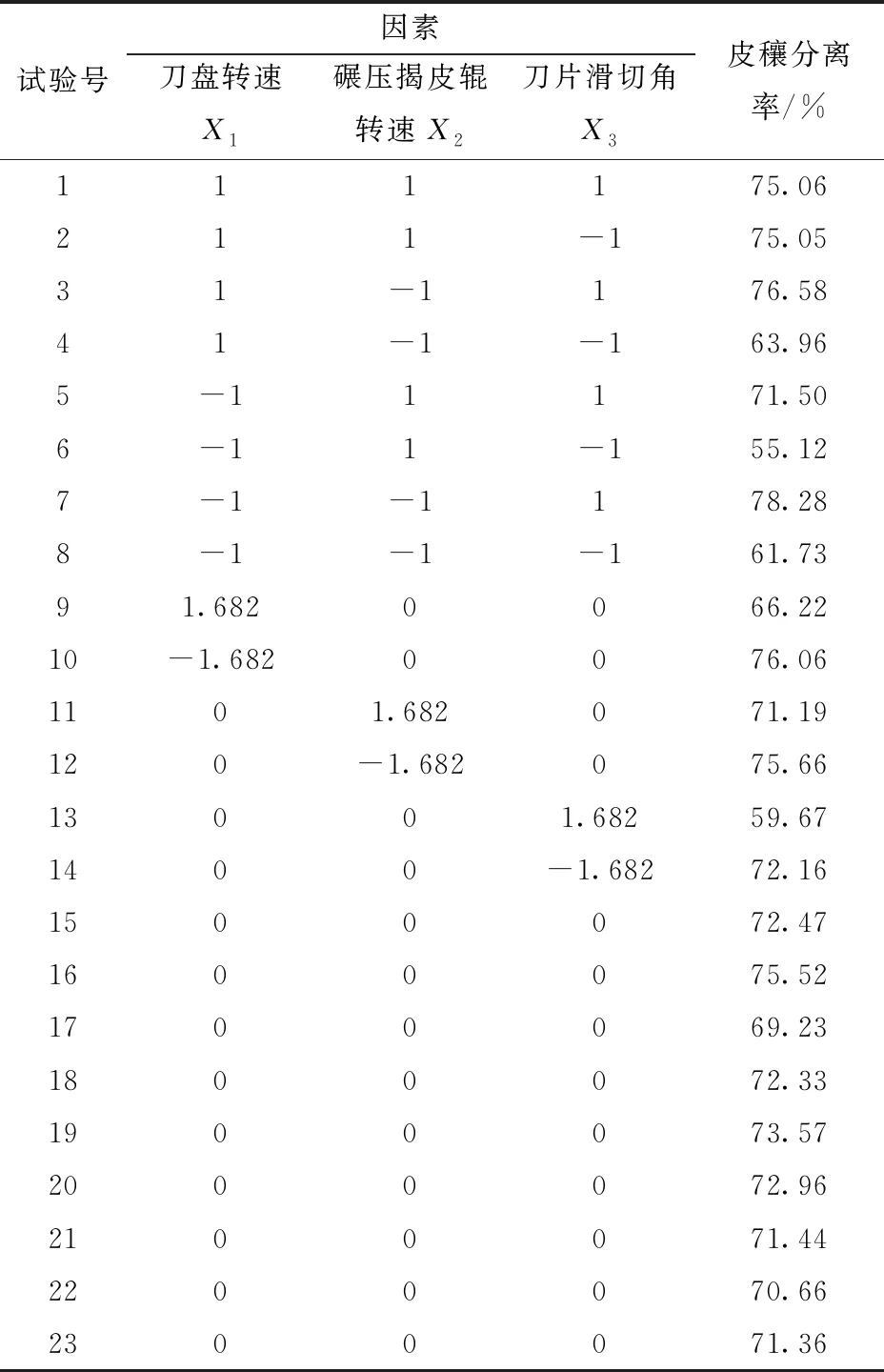

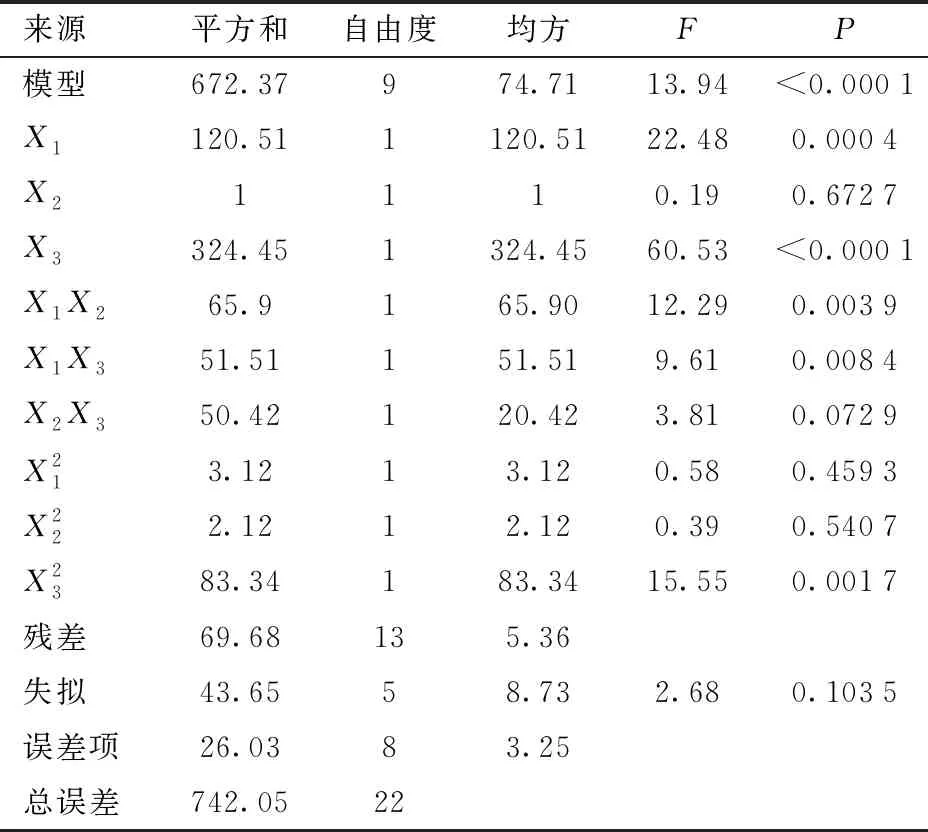

皮穰分离试验结果如表3所示,X1、X2、X3为因素编码值,采用Design-Expert数据分析软件对试验数据进行分析,获得方差分析结果如表4所示。

表3 试验设计与结果

表4 方差分析

(22)

3.6 工作参数优化

利用Design-Expert 8.0.6软件Optimization-Numerical模块(响应优化)对模型进行优化求解,目标函数与实际变量优化约束条件为

(23)

应用Design-Expert 8.0.6软件获得最优工作参数为:刀盘转速449 r/min、碾压揭皮辊转速226 r/min、刀片滑切角46°,此时玉米秸秆皮穰分离率达88%。根据式(21)计算得出,此时切段长度为27 mm。

3.7 验证试验

在最优工作参数下进行皮穰分离试验以验证模型和优化参数组合结果,为减小随机误差,进行5次重复试验,测量值分别为86.56%、89.37%、87.96%、88.41%和89.02%。皮穰分离后呈段状(图11),分离率均值为88.264%,基本吻合模型预测结果。

4 结论

(1)采用Abaqus/Explicit动力学显式求解器和中心差分求解法,对两种耦合作用的皮穰分离过程进行仿真分析。结果表明,异向碾压耦合作用的分离效果为整秆式皮穰脱粘,而异向碾压锤切耦合作用的分离效果为完全分离的段状皮穰,符合实际生产应用的分离方式。

(2)根据仿真分析结果及秸秆物料特性设计了异向碾压锤切式玉米秸秆皮穰分离试验台,将刀刃曲线设计为具有等滑切角的阿基米德螺线型,通过回转中心与刀刃曲线原点重合的装配方式保证推挤角恒定,刃型为具有锤击效果且刃角变化区间为15°~30°的蛤刃,刀片厚度为5 mm。

(3)优化试验表明,刀盘转速和刀片滑切角对玉米秸秆皮穰分离率均影响显著,影响因素主次顺序为刀片滑切角、刀盘转速、碾压揭皮辊转速;当刀盘转速为449 r/min、碾压揭皮辊转速为226 r/min、刀片滑切角为46°时,皮穰分离后呈段状,分离率达88%,满足生产实际需求。