犁铧式马铃薯中耕机培土装置设计与试验

2021-07-30吕金庆刘齐卉李紫辉李季成刘中原

吕金庆 刘齐卉 李紫辉 李季成 刘中原

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

马铃薯中耕作业是指在马铃薯生长期间进行除草、培土、筑垄、施肥等作业,该作业环节可有效提高地温、促进马铃薯根系的发育,是提高马铃薯产量的关键环节之一[1-4]。马铃薯中耕作业强度大、所需时间较长,而人工作业费时费力,因此设计高效的马铃薯中耕机对提高生产效率、规范薯类培土作业、增加马铃薯收益[5-7]具有重要意义。

国外对马铃薯中耕机研究与应用较早[8],具有代表性的有荷兰STRUIK公司的4WR380型中耕机,该中耕机由齿轮箱驱动单体转动,在粘重土壤下进行中耕作业仍能保持较高的碎土率,但在砂壤土中耕时土壤流向不易控制,导致培土效果较差。澳大利亚研究人员研制了一种弹齿式中耕机,该中耕机弹齿具有应急保护系统,当遇到坚硬异物时会自动弹起,机具使用寿命较长,但培土高度较低,导致培土效果不佳。国内马铃薯中耕机的研究虽起步较晚,但发展迅速,东北农业大学研制的1ZL5型驱动式马铃薯中耕机采用旋耕刀组作为碎土部件[9],其抛土性能好,可满足东北粘重板结土壤条件下的中耕作业要求;中机美诺公司的1304型锄铲式马铃薯中耕机采用锄铲开沟[10],其结构简单,可一次完成多项中耕作业,但碎土效果及垄型适应性较差。现有马铃薯中耕机存在培土高度较低、碎土率难以保证、中耕适应性差的问题,作业效果不能达到预期目标[11-13]。

本文针对我国西北地区砂壤土条件下马铃薯种植模式为单垄单行、所需培土高度在5~10 cm的第1次中耕作业要求,设计一种犁铧式马铃薯中耕机培土装置,结合犁体曲面成型原理及培土过程动力学分析,确定影响马铃薯中耕作业效果的培土犁结构参数及取值范围,通过仿真模拟试验获得最佳工作参数组合,并对得到的参数进行田间试验验证。

1 整体结构与工作原理

1.1 整体结构

如图1所示,整机主要由悬挂机构、机架、侧板、S形弹齿、培土犁、培土器等组成。机架前梁安装S形弹齿组,每组由3个弹齿单体三角形排列,以减小开沟阻力;中间梁上装有可调节高度的培土犁,犁体采用对称曲面设计保证两侧土垄耕后一致;后梁上安装培土器,培土器上表面培土板可拆卸,以适于出苗前、后中耕作业。

1.2 工作原理和主要技术参数

拖拉机三点悬挂带动中耕机组前进,工作时,机架前端安装的S形弹齿首先对垄沟底的土壤进行预深松[14-16];随着机具的前进,培土犁入土并对土壤进行切削破碎,并使得垄沟土壤沿犁体表面输送并最终由于重力因素跌落至所培土垄上,同时进行去除杂草等作业;最后位于机具末端的培土器将处理后的土垄进一步塑型、平滑以形成适合马铃薯生长的垄型[17-18]。

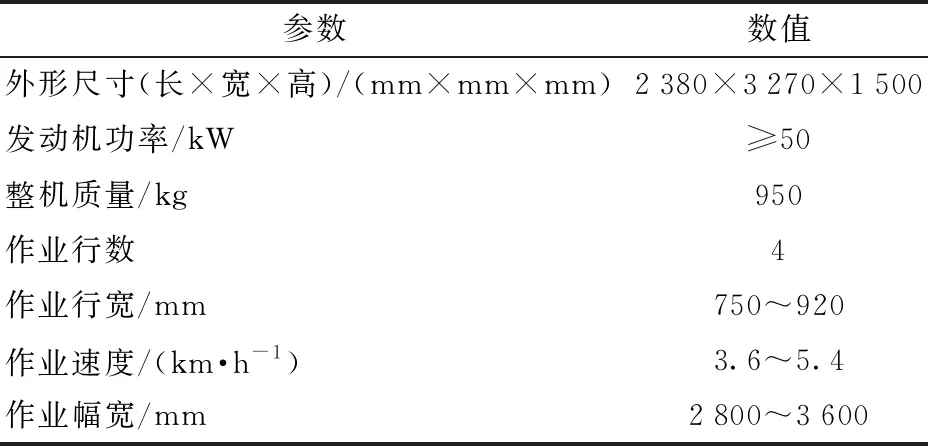

设计的犁铧式马铃薯中耕机主要适用于砂壤土条件下的中耕作业,其主要参数如表1所示。

表1 犁铧式马铃薯中耕机主要技术参数

2 关键部件设计

培土犁为关键培土装置,作业时将垄沟内土壤沿犁体表面翻至两侧马铃薯垄上,能松碎土壤增强土壤透气性且同时去除垄沟内杂草,其性能直接影响整机的工作效果[19-20]。针对砂壤土粘聚性较小、土质较为疏松等特点,设计一种新型培土犁,该培土犁的设计需满足以下要求:在培土过程中克服各种阻力消耗的能量较小,垄型一致性好;保证碎土率及中耕培土高度要求。

本文设计的培土犁主要由主犁体、犁柱、引导板、铧尖、固定调节座等组成,其结构如图2所示。

培土犁犁柱与固定调节座相连,通过选取固定调节座上不同位置螺栓孔,调整犁柱位置,从而对入土深度进行调节;铧尖通过沉头螺钉安装在主犁体尖端,防止犁尖磨损且便于更换;引导板位于主犁体后方两侧,使所培土壤沿着犁体曲面上升到一定高度后,继续沿着引导板滑动,引导土壤培于两侧马铃薯垄上。

2.1 犁体曲面绘制原理及影响参数分析

根据水平直元线绘制犁体曲面的方法,可以将犁体曲面看作水平元线沿导曲线从底面向上运动,且随着导曲线上升水平元线长度、与x轴夹角θ发生变化[21-22],水平元线法绘制的犁体曲面如图3所示。

犁体曲面设计的关键因素为犁体外形轮廓主视图、导曲线的建立以及水平元直线与x轴夹角θ的变化规律[23]。

2.2 培土垄形分析及轮廓参数确定

在培土过程中,经由弹齿疏松过的土壤由培土犁进一步松碎,且随着犁体运动沟底土壤沿曲面上升至土垄上,培土前与培土后土垄关系见图4。

假设犁体曲面正视轮廓投影为顶点在原点的抛物线,即

y=kx2

(1)

式中k——抛物线方程系数

由图4中几何关系可知

(2)

式中V1——培土犁培土前土壤体积,mm3

V2——培土后所培土壤体积,mm3

L——垄距,mm

a——1/2培土横截长度,mm

a0——垄顶宽,mm

H2——所培土垄高度,mm

V1与V2应相等,但土壤经工作部件疏松,翻扣后体积增大,设蓬松系数λ为1.2[24],所需土量与出土量应满足

V2=λV1

(3)

联立式(2)、(3)可得

(4)

由图可知

L=a0+2a+2H1cotγ

(5)

式中H1——培土深度,mm

γ——土壤自然休止角,(°)

根据马铃薯中耕农艺要求,垄距L为700~900 mm,培土横截长度2a为84~90 mm,垄顶宽a0为310~400 mm,土壤自然休止角γ为33°~37°。根据实际垄作情况确定L=800 mm,a=43 mm,a0=345 mm,γ=35°。将上述参数代入式(4)可求解出k=0.83,因此,顶点在原点的犁体曲面正视轮廓投影的抛物线为

y=0.83x2

(6)

2.3 培土过程分析及参数确定

2.3.1入土受力分析及导曲线确定

开始中耕作业时,铧尖对土壤进行切削破碎,减小铧尖所受土壤反力在水平方向分力可有效提高铧尖入土性能,对铧尖进行受力分析,如图5所示。

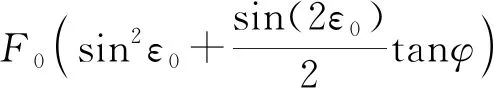

当犁体稳定匀速运动时,铧尖部分正压力N0沿前进方向的分力F0是一常量,其大小等于在一定深度下的二面楔的土壤阻力。φ为土壤摩擦角,一般取25°~35°[25],根据实际情况取φ=30°,因此作用到工作表面的力R0可以通过犁体表面正压力N0与摩擦力T0的合力而间接由正面阻力来表示。

犁尖处土壤反力在水平方向的分量R0为

(7)

式中ε0——滑刃角,即入土角,(°)

对式(7)右端求导并令其等于零,得

(8)

得到土壤反力R0的极小值点所对应的ε0即为最佳滑刃角,由式(8)可得ε0=60°。

建立导曲线数学模型,如图6所示,第1部分为直线,对应培土犁铧尖部分;第2部分为一段圆锥曲线,其斜率逐步增大,以利于土壤在中间段随犁体曲面逐步抬升,及在末端平稳翻垡。

设此部分参数方程为

a1x2+b1z2+c1xz+d1x+e1z=f1

(9)

式中a1、b1、c1、d1、e1——化简前曲线方程系数

f1——化简前导曲线参数方程常数

由图6可知,抛物线过点(0,0),因此导曲线方程中f1=0,为减少参数方程未知量个数,将式(9)左右两端同时除a1,使得x2系数转换为1,可将公式化简为

x2+Az2+Bxz+Cx+Dz=0

(10)

式中A、B、C、D——化简后曲线方程系数

由图6几何关系可得

(11)

式中h1——导曲线抛物线部分高度,mm

l1——导曲线抛物线部分开度,mm

Δε——导曲线上端点切线与铅垂线夹角,(°)

z1——导曲线参数方程当x轴坐标为l1时所对应绝对值较小的z值,mm

z2——导曲线参数方程当x轴坐标为l1时所对应绝对值较大的z值,mm

联立可求得参数系数,经化简得

(12)

式中h——导曲线总高度,mm

l——导曲线总开度,mm

m、n——为简化计算结果所引参数

S——犁尖直线部分长度,mm

根据式(8)求得入土角(即滑刃角)ε0为60°,根据《农业机械设计手册》中导曲线的设计,Δε一般为0°~10°[26],为满足中耕作业垄型要求犁体总高度hmax取480 mm,开度L取303 mm,犁尖直线部分长度S=60 mm,代入式(12)即可得出导曲线参数方程。

2.3.2犁体任一点受力分析及元线夹角确定

根据三面楔简化原理,分析犁体任一点受力情况,如图7a所示,设三面楔沿x轴正方向匀速运动,此时三面楔主要受力为土垡的空间压力N,及土垡与楔面间的总摩擦力T,R为N与T的合力,α、β、η为楔角。将受力投影到xoy平面内,并将三面楔转化为二面楔受力,受力分析如图7b所示,当楔面做匀速运动时,楔面所受水平方向的土壤阻力只与深度有关[27],大小等于沿前进方向的分力F,因此,可用土壤阻力来表示楔面受力,建立力学方程

(13)

式中F——土壤阻力,N

α——xoz面楔角,(°)

φ——摩擦角,(°)

RX——土壤反力在x轴分量,N

RZ——土壤反力在z轴分量,N

将受力投影到yoz平面并分析所对应二面楔受力情况,如图7c所示,有

(14)

式中β——yoz面楔角,(°)

NZ——yoz二面楔压力,N

TZ——yoz二面楔摩擦力,N

将上述力投影到z轴可得到任一点土壤垂直反力Rv为

(15)

同理可将力投影到xoy平面分析所对应二面楔受力,如图7d所示,得到土壤反力在水平面上力Rl为

(16)

式中η——xoy面楔角,(°)

根据式(15)、(16)即可求出犁体任一点所受土壤反力的大小与方向。

犁体性能与元线角θ的变化紧密相关。为提高犁体入土性能初始元线角θ0取40°~45°,培土犁培土过程中应具有良好的碎土性能,因此犁体中部抬垄运动部分元线角θ变化较快,犁体上端扣垄运动部分应使土垡尽可能平稳落到所培土垄,此处元线角θ变化较慢[28]。元线夹角变化规律如图8所示,0~Z1为直线,Z1~Zmax选取抛物线,参数方程可表示为

(17)

式中M——常数

Z1——铧尖高度,mm

Z——任一高度,mm

Zmax——犁体高度,mm

铧尖高度Z1=Ssinε0,即52 mm,按元线角变化规律,可将犁体分为碎土型与翻土型两类,碎土型犁体曲面犁翼部分扭曲较小,碎土能力强,通常元线角Δθ变化范围为1°~7°,θmax=θ0+Δθ,犁体高度hmax=Zmax=480 mm,将θmax、Zmax代入式(17)可求得常数M,根据培土犁正视图轮廓、导线和元线夹角变化规律,绘制犁体曲面。

3 仿真试验

3.1 几何模型建立及参数设定

3.1.1培土犁仿真模型

应用三维制图软件SolidWorks对马铃薯中耕机培土犁单体进行实体建模,以.step格式导入EDEM软件中。设置培土犁材料为65Mn钢,泊松比为0.35,剪切模量为7.8×1010Pa,密度为7 850 kg/m3。

3.1.2土壤颗粒模型

针对砂壤土结构特点分别进行简化,砂壤土土壤颗粒主要包括球形颗粒、核状颗粒、块状三角形颗粒、柱状颗粒。在EDEM中对这4种颗粒进行设定,并设置单球体半径为3 mm进行颗粒建模,如图9所示。其中球形颗粒、核状颗粒、块状三角形颗粒、柱状颗粒在填充时设置数目比例为2∶1∶1∶1,颗粒大小呈正态分布[29-30]。

为尽可能保证仿真有效性,及模拟土壤颗粒间的圆柱形粘结键,设置颗粒之间的接触模型为Hertz-Mindlin with Bonding模型[31]。

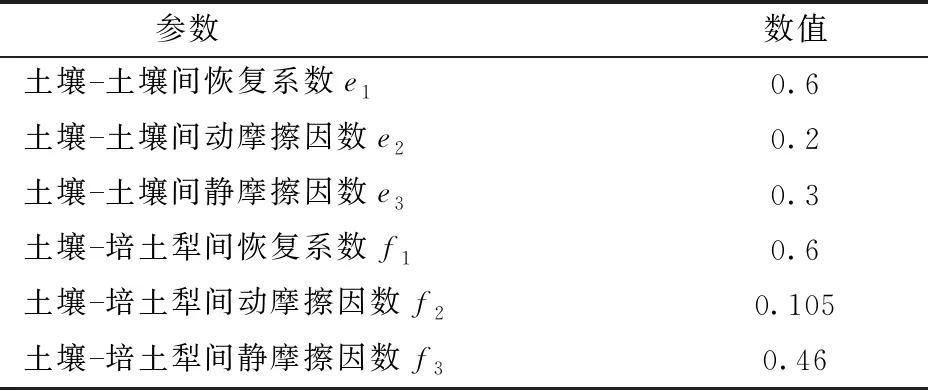

3.1.3其他参数确定

将所建立的培土犁、土壤颗粒导入EDEM软件后,通过查阅文献,对接触参数土壤-土壤、土壤-培土犁间参数进行设定,模型间的仿真参数如表2所示[32]。

表2 离散元模型基本参数

结合马铃薯生长状况,在EDEM上建立虚拟土槽,设置土槽基本尺寸(长×宽×高)为1 500 mm×1 500 mm×450 mm,设置与土槽上表面重合的虚拟平面为颗粒工厂,以2×104个/s的速度生成土壤颗粒,总量为2.2×105个,生成颗粒总时间为11 s。

3.2 仿真过程与评价指标

3.2.1仿真过程

在仿真开始时,犁体位于土槽一侧开始作业,如图10a所示,并沿着x轴水平直线运动,根据中耕农艺要求设置犁体入土深度为130 mm,前进速度为1.2 m/s。设置总时间3 s,每0.1 s记录一次数据,仿真结束时如图10b所示。

3.2.2评价指标

参考JB/T 7864—2013《旱田中耕追肥机试验方法》,选取平均培土高度h和土壤破碎率d为试验指标。

(1)培土高度

培土高度指高于耕前地表的土壤厚度,适当的培土高度有利于马铃薯发育。EDEM仿真作业结束后在耕作稳定区选取与犁体前进方向垂直的颗粒横截面,如图11所示,分别对两侧土壤高度进行测量,取平均值。

根据马铃薯中耕农业要求培土高度以5~10 cm为宜。计算公式为

(18)

式中hL——左侧土垄培土高度,cm

hR——右侧土垄培土高度,cm

(2)土壤破碎率

土壤破碎率可由颗粒接触模型中粘结键断裂系数来表示,也与土壤蓬松度直接相关,土壤蓬松度越好,透气性越好,越有利于马铃薯根系的生长。运用EDEM后处理收集试验数据,得出离散元土壤颗粒间粘结键断裂数量与时间的关系曲线如图12所示。

当时间为0.11 s时,犁体开始与土壤接触并出现粘结键断裂颗粒,随着时间的增加断裂粘结键的离散元土壤颗粒数量逐渐增多,后又趋于稳定,当时间到达2.2 s即犁体与土壤颗粒层完全脱离时所对应数值即为断裂粘结键颗粒数。利用软件对土槽内产生位移的土壤颗粒数量进行统计,统计结果为576 533个,为工作区域总土壤颗粒个数。土壤破碎率计算公式为

(19)

式中d——土壤破碎率,%

N1——作业区域断裂粘结键土壤颗粒数

Nz——作业区域土壤颗粒总数

仿真试验中土壤破碎率是对离散元土壤颗粒间粘结键断裂数目的统计,在生成离散元土壤颗粒时能保证所有颗粒都存在粘结键;而在进行田间试验时,碎土率是对小于25 mm土块的测定,且根据实际情况作业前部分土块已满足此要求。因此仿真中的土壤破碎率低于田间试验中实际碎土率。

3.3 仿真试验结果与分析

3.3.1试验方案与结果

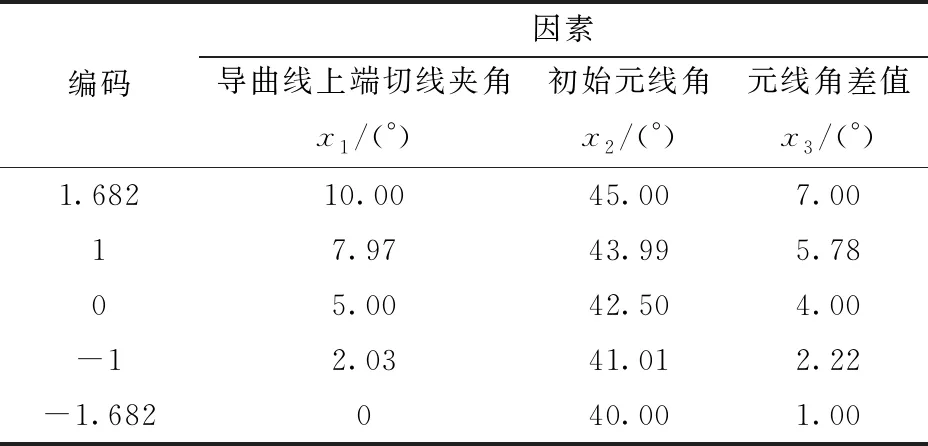

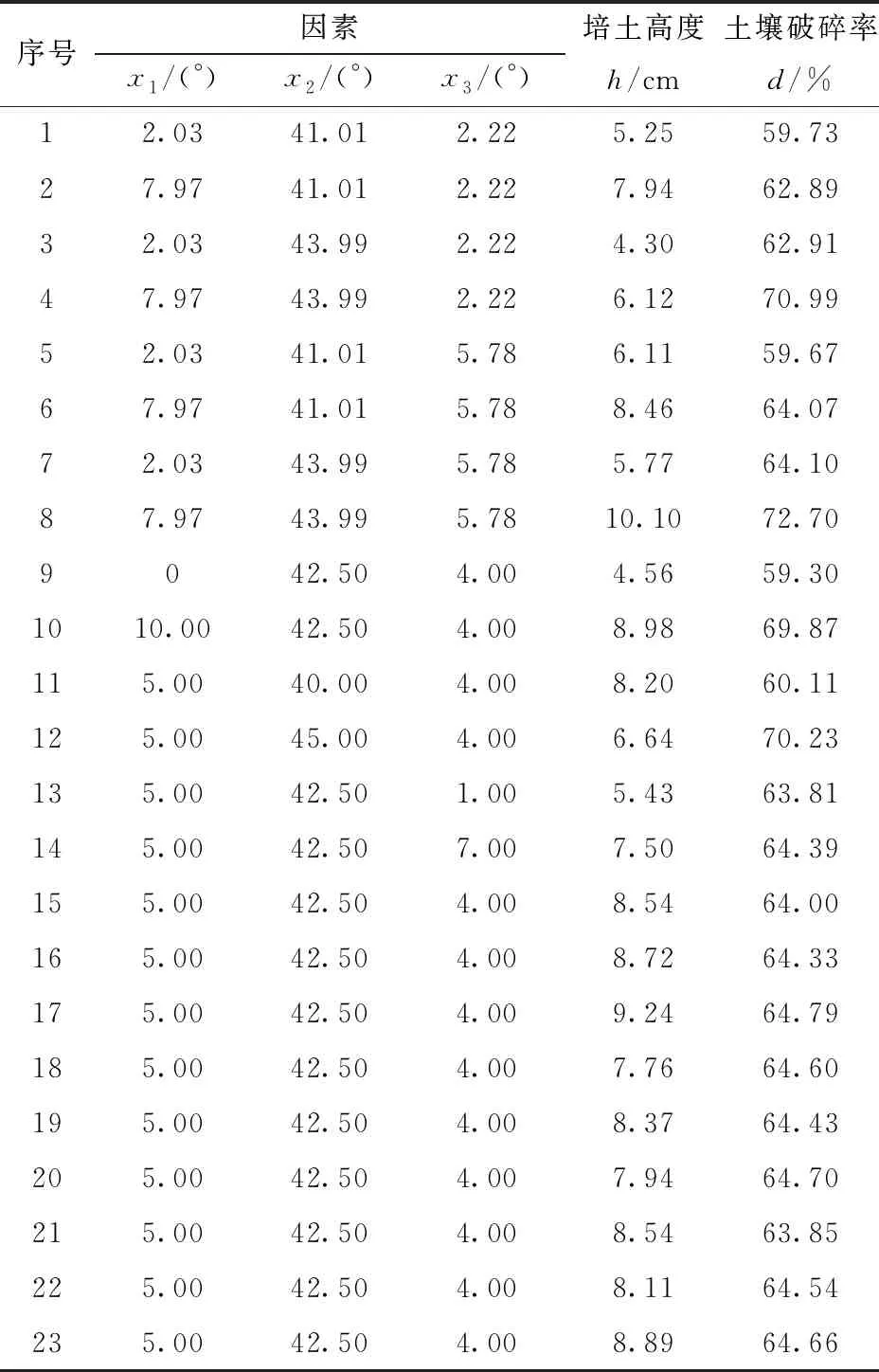

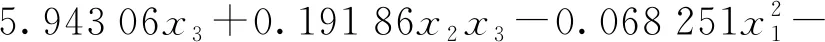

采用二次旋转正交组合试验设计安排试验,以犁体导曲线上端切线夹角、初始元线角和元线角差值为试验因素;以培土高度h和土壤破碎率d为试验指标。根据编码后的试验方案及理论分析确定的犁体曲面参数,分别建模并仿真。通过仿真结果对影响试验指标的因素进行显著性分析,对各组合进行优化,最终获得较合适的各试验因素组合。试验因素编码如表3所示,试验方案及结果如表4所示。

表3 试验因素编码

表4 试验方案与结果

3.3.2试验结果分析

利用Design-Expert 8.0.6软件对试验结果进行二次回归分析,并进行多元回归拟合[33-34],得到培土高度h和土壤破碎率d回归方程,并进行显著性检验。

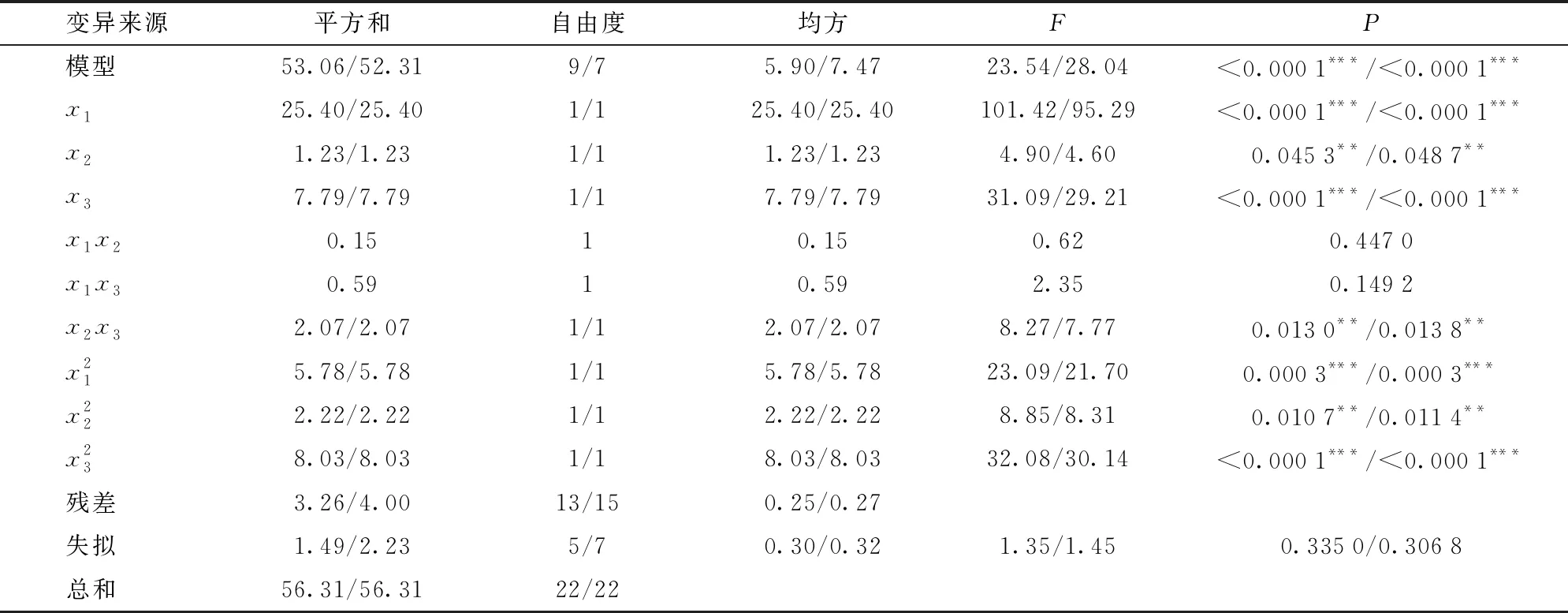

(1)培土高度回归模型建立与显著性分析

(20)

对上述回归方程进行失拟检验,结果如表5所示,失拟项P=0.306 8,不显著(P>0.1),证明不存在其他影响试验指标的主要因素。试验指标和试验因素存在显著的二次关系,分析结果合理。

表5 培土高度h方差分析

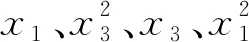

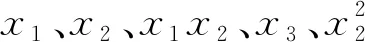

(2)土壤破碎率回归方程建立与显著性检验

(21)

对上述回归方程进行失拟性检验,如表6所示,其中P=0.483 4,不显著(P>0.1),证明不存在其他影响指标的主要因素,试验指标和试验因素存在显著的二次关系,分析结果合理。

表6 土壤破碎率d方差分析

3.3.3响应曲面分析

通过Design-Expert 8.0.6软件对数据处理,得出导曲线上端切线夹角x1、初始元线角x2、元线角差值x3之间的显著和较显著交互作用对培土高度h、土壤破碎率d两个试验指标影响的响应曲面,如图13所示。

如图13a所示,当元线角差值取值较小时,培土高度随初始元线角的增加呈逐渐减小趋势;当元线角差值取值较大时,培土高度随初始元线角增加呈逐渐增加趋势;选择较优元线角差值为5°时,培土高度随初始元线角呈先增加后减小趋势,最优初始元线角范围为42.5°~43.99°。当初始元线角一定时,培土高度随元线角差值的增加逐渐增加,最优元线角差值为3.4°~5.78°,其中元线角差值是影响培土高度的主要试验因素。

如图13b所示,当初始元线角一定时,土壤破碎率随导曲线上端切线夹角的增加呈逐渐增加趋势,最优导曲线上端切线夹角范围为4.2°~7.97°;当导曲线上端切线夹角一定时,土壤破碎率随初始元线角的增加逐渐增加,最优初始元线角为42.3°~43.99°,其中初始元线角是影响培土高度的主要试验因素。

如图13c所示,当元线角差值一定时,土壤破碎率随导曲线上端切线夹角的增加呈逐渐增加趋势,最优导曲线上端切线夹角范围为5.7°~7.97°;当导曲线上端切线夹角一定时,土壤破碎率随元线角差值的增加逐渐增加,最优元线角差值为2.5°~5.78°,其中导曲线上端切线夹角是影响培土高度的主要试验因素。

如图13d所示,当元线角差值一定时,土壤破碎率随初始元线角的增加呈逐渐增加趋势,最优初始元线角范围为43.2°~43.99°;当初始元线角一定时,土壤破碎率随元线角差值的增加逐渐增加,最优元线角差值为3.2°~5.78°,其中初始元线角是影响培土高度的主要试验因素。

通过对图13中4个响应曲面的分析,得到最佳的试验因素水平组合,利用Design-Expert 8.0.6软件中的优化模块对4个回归模型进行求解,根据马铃薯中耕机的实际工作条件、作业性能要求及上述相关模型分析结果,选择优化约束条件为

(22)

从所得到的多组优化参数组合中选取一组合理参数组合,即当导曲线上端切线夹角为6.2°,初始元线角为43.5°,元线角差值为5°时,机具综合作业性能较理想,预测培土高度为8.93 cm,土壤破碎率为68.44%,对这组数据进行离散元模拟试验。

在培土作业过程中,工作部件对土壤切削、挖掘、升运的同时受到来自土壤反力所产生的工作阻力。工作阻力越小,其生产效率越高,同时油耗减少,选取刚入土时与工作稳定时培土犁受力进行观察,运用EDEM后处理对犁体进行网格划分,得到仿真犁体受力图,如图14所示。

如图14a所示,时间为0.120 04 s时,即犁体中只有铧尖部分入土时犁体中铧尖尖端受力最大值为492 N。如图14b所示,时间为1.100 11 s时即犁体工作稳定时犁体曲面受到的工作阻力,从图中可以看出此时犁体所受最大阻力在犁胸位置,最大阻力为743 N。对离散元仿真结果进行验证,培土高度8.65 cm,土壤破碎率为69.23%,与优化结果基本一致。

4 田间试验

4.1 培土垄形分析及参数确定

2020年5月18日在东北农业大学试验示范基地,进行犁铧式马铃薯中耕机田间中耕作业性能试验和对照试验。该试验地块为旱作区,选取长度为500 m、宽度为400 m的地块为试验区,土壤含水率为9.7%,土壤坚实度为912 kPa,地块各处试验条件基本相同。试验设备主要包括TJSD-750型土壤坚实度测量仪、TZS-2X-G型土壤水分测量仪、游标卡尺、卷尺、电子秤、土壤取样环刀、干燥箱等。

4.2 试验方法

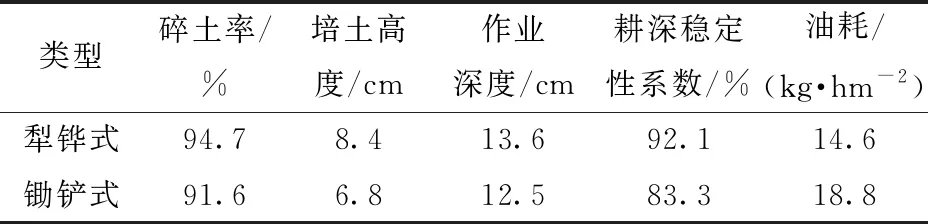

犁铧式马铃薯中耕机以4.3 km/h的作业速度对试验田进行作业,配套动力为99.2 kW的约翰迪尔1354型拖拉机,作业现场如图15所示。参考JB/T 7864—2013《旱田中耕追肥机试验方法》,根据实际情况将碎土率、培土高度及耕深稳定性系数等为试验指标。为验证所设计的犁铧式马铃薯中耕机作业性能,增加与传统机型的对照试验,对照机型为锄铲式1ZL5型马铃薯中耕机,其关键部件为传统开沟铲和塑型器,在同一块地进行性能对照试验。

4.2.1碎土率测定

在试验区域内耕后土垄随机选取3块尺寸为500 mm×500 mm的取样区,以直径小于25 mm的土块为满足碎土标准的土块,取样区满足碎土要求的土块质量占该区域所有土壤质量的比例为碎土率,并将3次测量结果取平均值,碎土率表达式为

(23)

式中ρ——碎土率,%

W1——取样区直径小于25 mm土块质量,g

W——取样区土壤总质量,g

4.2.2培土高度测定

在中耕试验区域的作业行程稳定区随机取3处作为观测地,分别测量3处观测地高于耕前地表的土壤高度并求均值。

4.2.3耕深稳定性系数测定

在中耕试验区机组前进方向每隔2 m土垄两侧各取一点,单个行程取测量点20个,用耕深尺测量每个测量点耕深,共测3个行程得到

(24)

其中

(25)

(26)

式中aji——第j行程中第i点耕深,cm

nj——第j行程测量点数目

aj——第j行程耕深均值,cm

Sj——第j行程耕深标准差,cm

n——同一工况行程数

U——耕深稳定性系数,%

4.3 试验结果与分析

试验结果如表7所示,试验结果表明:犁铧式马铃薯中耕机满足马铃薯中耕碎土、培土以及起垄等多项要求,具有较好的作业性能。

表7 犁铧式马铃薯中耕机试验结果

对照组结果表明:犁铧式马铃薯中耕机的碎土率、培土高度、作业深度、耕深稳定性系数及油耗均优于对照组锄铲式马铃薯中耕机。相对于锄铲式中耕机,犁铧式马铃薯中耕机碎土率提高了3.1个百分点,培土高度提高了1.6 cm;由于所研制的中耕机以培土犁代替传统锄铲为碎土关键部件,使耕作区域垄沟内土壤被犁体切削破碎的同时沿犁体表面抬起,增加了土壤与工作部件接触的表面积,提高了作业效果。犁铧式中耕机培土犁前安装有弹齿组,可以对土壤进行预先深松,减小后方工作部件的入土阻力;且弹齿组采用S形设计,使得弹齿在工作时具有较好回弹力,能较好地保证耕深稳定性,因此与传统锄铲式机型相比作业深度提高了1.1 cm,耕深稳定性系数提高了8.8个百分点,油耗下降了22.3%。

5 结论

(1)设计了犁铧式马铃薯中耕机培土关键部件,对培土犁结构组成、犁体曲面形成原理及任一点犁体受力进行了分析,构建了犁体轮廓以及导曲线、元线夹角的参数方程。

(2)利用EDEM软件对犁体耕作过程进行仿真分析,建立了部件-土壤仿真模型,以犁体导曲线上端切线夹角、初始元线角、元线角差值为试验因素,以培土高度、土壤破碎率为试验指标,建立了各试验因素与指标间的回归数学模型,得出犁体曲面优化参数组合为导曲线上端切线夹角6.2°、初始元线角43.5°、元线角差值5°。对优化结果进行仿真验证及阻力分析,得到入土时犁尖受到的最大阻力为492 N,稳定时犁体受到的最大阻力在犁胸位置,为743 N,培土高度为8.65 cm,土壤破碎率为69.23%,与优化结果基本一致。

(3)田间试验表明:犁铧式马铃薯中耕机作业后,碎土率为94.7%、培土高度为8.4 cm、作业深度为13.6 cm,耕深稳定性系数为92.1%,油耗为14.6 kg/hm2,均优于传统马铃薯中耕机。