基于超级电容的恒功率无线充电智能平衡小车设计

2021-07-30陈新元刘延飞李昊吴娜娜

陈新元,刘延飞,李昊,吴娜娜

(火箭军工程大学,陕西 西安 710038)

0 引言

随着现代社会的发展,人们环保意识逐渐增强,绿色出行的理念深入人心,以节能平衡车为代表的新型代步工具走入千家万户,但充电方式一直是制约着平衡车发展的关键技术之一。在有线充电中直接暴露的导线不但占据空间,还存在很大的安全隐患。无线充电相比于有线充电,方式更加便捷、安全性也更高,还能够快速高效地给平衡车充电,它解决了有线充电方式占据空间多和安全隐患大的问题。所以,无线充电方式创新优化的研究具有很重要的意义。相比于普通的蓄电池,超级电容器具有能快速充放电、循环寿命长和功率密度高的特点,也在一些领域逐渐代替电池的功能[1]。本文设计了一种基于超级电容为储电介质的恒功率无线充电智能平衡小车,在理论分析和计算的基础上设计系统总体规划、搭建无线充电平衡车模,并进行实验,对车模进行充电性能测试。

1 系统总体方案

本设计是基于STC8A8K64S4A12单片机控制的以超级电容为储电介质的恒功率无线充电智能平衡小车,由单片机最小系统模块、无线充电接收模块、稳压模块、超级电容模块、电磁传感器模块、电机驱动模块、陀螺仪、线性CCD摄像头组成,软件在Keil中编译调试,以实现各部分模块的功能。在无线充电的发射端我们设置一个以30W恒定功率发射的发射线圈,无线充电接收模块接收发射线圈的电流并经过整流,限功率给超级电容组供电。同时电容组释放的电能经过稳压模块和电源模块给分别给电机和主控电路供电[2]。设计系统总体框图如图1所示。

图1 系统总体框图

2 理论计算

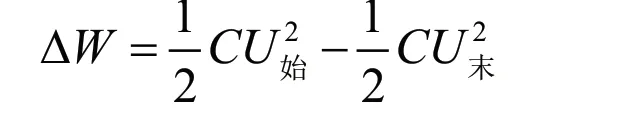

超级电容组的选型:

要先实现恒功率充电,不仅需要有恒功率控制电路,而且要根据超级电容的充电特性合理的对电容选型并设计超级电容组。在小车运行过程中电容放电从初始电压U始到阈值电压U末所释放出的能量为:

在此期间电容输出维持了t时间的恒定电流I,根据Q=It,得到电压变化是时间的函数:

对上式能量积分可得:

解此方程,并且考虑物理意义,选取较大的值作为要选取的电容的参考值,则:

3 硬件电路设计

硬件电路围绕高效电能转换和功率控制展开进行设计,电磁传感器模块、电机驱动模块、陀螺仪、线性CCD摄像头选用常见小功率成品,这里不再赘述,无线充电接收电路、功率控制电路、电容充放电模块和高效稳压电路等模块设计方案如下。

3.1 无线充电接收电路设计

接收模块由以T3168芯片为核心的电路系统搭载线圈组成。接收电路以T3168芯片为核心,由外围的并联谐振回路、整流回路和滤波电路组成。当发射模块的并联谐振回路和接收模块的并联谐振回路同时谐振时,能量传输的效率达到最大,接收线圈中接收到交流电后,经整流、滤波,变换成为直流电输出给电容组供电[4]。T3168无线充电接收电路原理图如图2所示。

图2 T3168 无线充电接收电路原理图

3.2 功率控制电路设计

在无线充电的发射端我们设定以50W恒定功率发射,在接收端限制用不超过30W的功率接收,所以为了避免接收功率超过30W并同时提高接收效率,设计采用基于BUCK斩波电路的降压电路稳定充电功率。电路采用BUCK电路的基本拓扑结构,用1个10mΩ/1W的采样电阻配合AD8217采集充电电流,由此将电流值转化成电压值送入ADC通道,同时STC8A8K64S4A12也读取超级电容的电压值,相乘可得到当前的充电功率[5]。BUCK降压电路原理图如图3所示。

图3 BUCK 降压电路电路原理图

3.3 电容充放电模块设计

与普通电容相比,很小体积的超级电容,电容量就可以达到法拉级别。相比于普通电池,过度充放对超级电容寿命的负面影响很小,并且在充放电过程中不需要特殊的控制电路。此外,超级电容具备高功率密度的特点,其功率密度相当于普通电池的5~10倍[6]。在计算平衡车充放电的电流、电压需求后,决定选择1个由5个2.7V/60F超级法拉电容串联组成的12V/12F的超级电容组作为储电模块[7]。其中一路电容组电路原理图如图4所示。

图4 一路超级电容组电路原理图

3.4 高效率稳压模块设计

由于选取的超级电容组电压变化范围为0V~12V,为了对超级电容组输出进行稳压,我们选择效率高达95%且静态电流仅为50μA的高性能开关电源芯片TPS63070,此芯片输出电流最大可达3A,而系统运行时的电流约为1.2A,其输出电流已经足够小车行驶所需,稳压电路原理图如图5所示。

图5 TPS63070 稳压电路原理图

4 软件程序设计

4.1 程序总体设计

软件部分分主函数和定时中断函数。其中主函数完成启动单片机、系统初始化、数据向计算机发送实时参数和界面显示的功能。定时中断函数是软件的主要执行部分,完成车辆的充电、电压检测和实时精确控制功能。

图6 定时中断程序流程图

定时中断函数流程图如图6所示,当定时器触发定时中断时,首先通过线性CCD采集到的黑-白跳变点数识别斑马线,完成出入库的控制。偏航角的计算,为出入库动作的控制提供信息。

其次进行电容组电压的测量与判断,电压测量基于AD转换电路进行以计算出当前电容组的剩余电量,如果在充电阶段,剩余电量达到设定的阈值并可以持续一段时间,系统将判断为达到启动条件并发车。

发车之后,姿态传感器采集的信号经过AD转换在主控机进行姿态控制[8],电磁传感器采集的电磁信号经过AD转换后在主控机进行转向控制,同时通过编码器计算得到当前车辆的速度进行速度控制。所有的控制系统均采用比例-积分-微分系统[9]。

4.2 恒功率软件控制方案

对于充电功率的软件控制,缩短充电时间最有效的方法就是按照允许的最大恒定功率进行充电,这就需要知道充电过程中最大功率,同时控制其功率以确保稳定。

考虑到被控制的参量为功率,采用PI而不是PD控制以避免放大微分量[10];在实现对功率控制的基础上,采用逐步试探的方法,即从空载电压开始逐步减小电压,直至发射器报警得到最大功率点,求得最大功率,并保证控制在该功率进行充电。恒功率控制程序流程图如图7所示。

图7 恒功率控制程序流程图

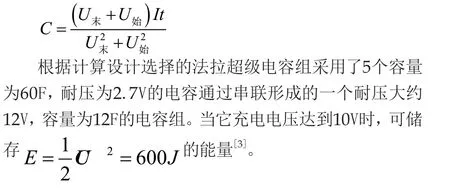

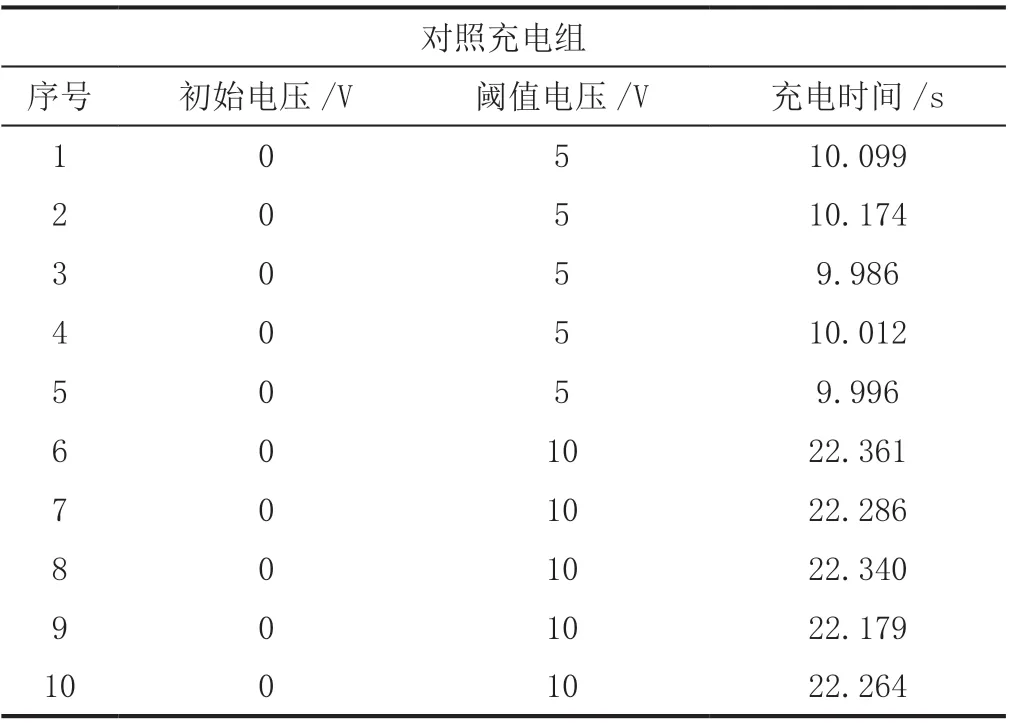

5 充电性能测试

为了测试智能平衡小车的高效充电性能,在此设计了如下一组无线充电对照实验:实验组用本方案设计的恒功率充电智能平衡小车进行无线充电,将超级电容组用放电装置放电至电容组两端电压为0V,在无线充电区域内进行充电,从电容组两端电压为0V起开始计时充至指定电压停表,记录每次充电所用的时间。对照组采用直接整流直冲无恒功率充电电路的智能平衡小车,其余模块和实验组相同。实验结果如表1表2所示。

表1 恒功率充电组小车充电时间测试数据表

分析实验结果可知在同样的充电要求下,恒功率无线充电所用的时间相比普通直冲的无线充电方式有明显的缩短。

表2 对照充电组小车充电时间测试数据表

6 结语

本文介绍了基于超级电容恒功率无线充电的智能平衡小车的设计方案,通过设计恒功率充电的电路和恒功率控制算法,完成了高效充电的功能。在充电性能测试中,发现恒功率无线充电智能平衡小车的充电速度明显优于普通无线直冲的智能平衡小车,这在一定程度上为电动平衡车节能设计提供一定的借鉴基础。