基于细观建模的电子束预控弹体破裂机理数值研究*

2021-07-30蒋建伟门建兵王树有

邱 浩,蒋建伟,门建兵,王树有,李 梅

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

电子束弹体预控技术是一种无需像机械刻槽一样削减弹体的新型预控破片成型技术,具有提高弹丸破片杀伤威力和保证结构强度的优点,在高膛压制导炮弹战斗部上具有极广泛的应用前景。

受电子束扫描弹体区的域材料强度会发生变化,这将对弹体破碎产生直接影响,破片成型与电子束扫描区域的破裂密切相关,破裂机理决定了弹体破裂后形态,继而决定预控破片的形状与质量,最终影响战斗部的威力。研究电子束预控弹体破裂机理,有助于了解电子束预控弹体破裂行为,对电子束预控破片成型控制与破片设计具有重要意义,需要加以详细研究。目前的研究主要集中在实验方面,文献[1-4]对激光束、电子束等加工试件开展了冲击断裂试验或静态拉伸试验,对扫描区域微观组织与断口形貌进行了观察和硬度测试,扫描后的区域材料发生了显著变化,断裂发生在扫描区域。文献[5-10]通过对40CrMnSiB、40Cr、93W 等材料弹体进行电子束加工,开展了扇形靶和破片回收实验,结果表明弹体在电子束扫描区域断裂,获得了良好的预控效果。由于试验手段不能直接观察到弹体的破裂过程,难以直观呈现弹体的破裂机理。计算机数值模拟作为重要的研究手段,能够展现出弹体裂纹扩展过程及破坏形态,并反映出弹体的断裂破坏机理。对于电子束等高能束的数值模拟,学者们开展了一些研究并取得成果[11-12]。这些研究中电子束预控弹体建模主要是将刻槽区域按机械刻槽处理[11];或将刻槽区简化为单一改性区,比较了有无缺陷区的影响,缺乏弹体破裂过程与机理分析[12]。由于电子束扫描区域材料依然保留且相对弹体原始材料发生了显著改变。简化模型的数值模拟分析对电子束预控弹体断裂的起始位置,裂纹的扩展,断裂区域等破碎机理的认识还不够。为了深入研究电子束预控弹体的破裂机理必须建立弹体细观模型,从细观结构分析其破裂机理。

本文针对电子束预控弹体细观特征,提出参数化的弹体三维细观建模方法,建立弹体细观离散化模型;采用LS-DYNA 有限元软件对局部电子束预控弹体爆炸加载下的破裂过程进行了数值模拟,分析弹体的破裂过程,揭示电子束预控弹体的细观破裂机理。

1 数值模拟模型

1.1 典型电子束预控弹体结构

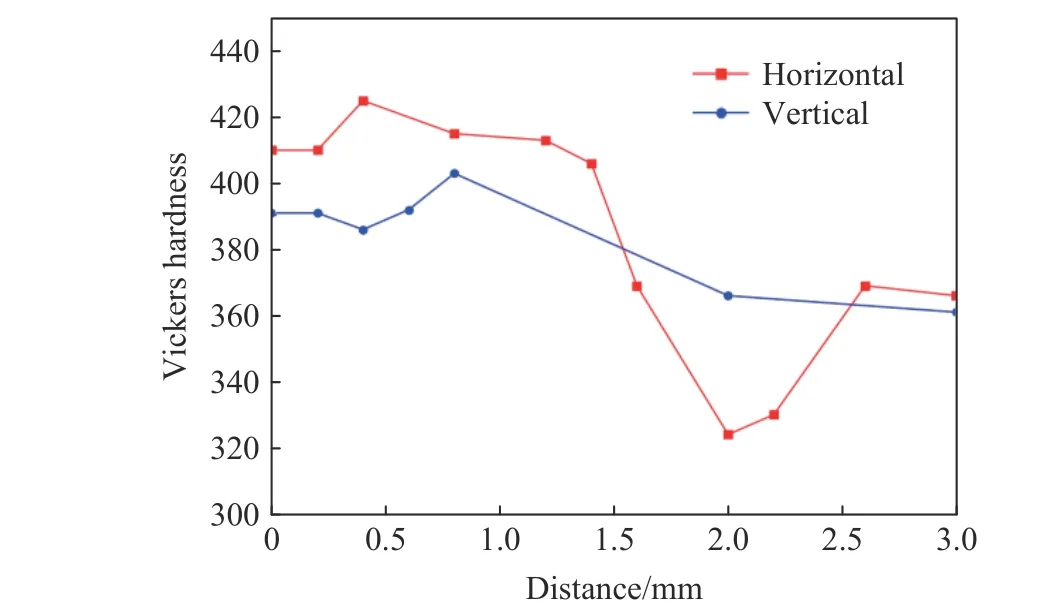

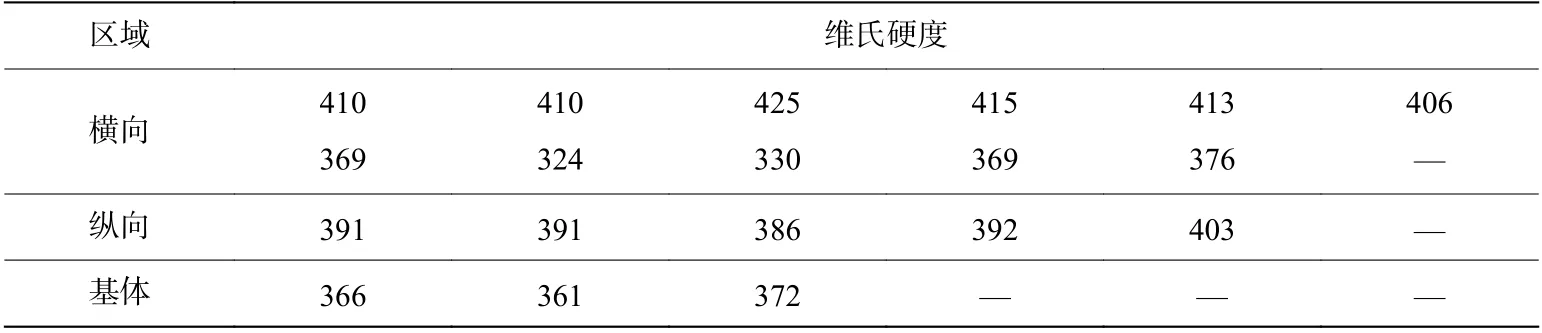

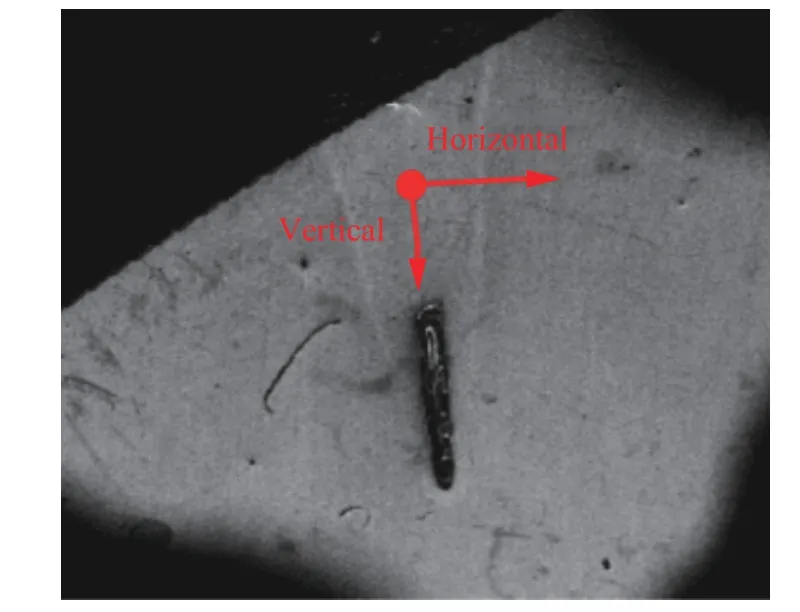

图1为扫描电镜下电子束预控区域剖面照片,电子束将材料局部迅速加热到熔化状态,金属材料基体将熔化的金属迅速冷却,使得材料的局部组织和性能发生变化。因此,电子束预控区域可由图2所示的熔融区、过渡区、空腔区和基体组成。通过在预控区域中部沿纵向及横向对硬度分布测试,表1 给出了测量的硬度值,表中数据显示了熔融区硬度较基体提高约12%,过渡区较基体降低约10%。图3为硬度值沿纵横向距离的关系,可以看出沿横方向的硬度呈先减后增再趋平稳的趋势,而沿纵向的硬度变化较平缓。

图3 硬度值沿纵横向距离的关系Fig.3 Relationship of hardness value along the vertical and horizontal distance

表1 测量的硬度值Table 1 Measured hardness value

图1 电子束预控区域Fig.1 Electron beam controlled zone

图2 电子束预控区域示意Fig.2 Schematic of electron beam controlled zone

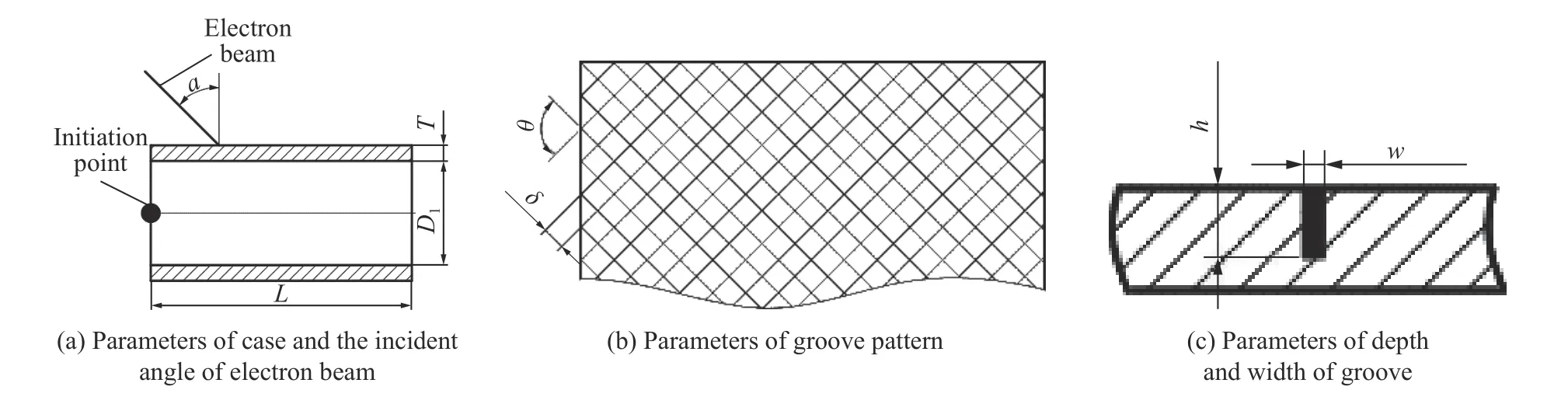

典型的电子束预控弹体几何特征参数包括刻槽宽度w、深度h、间隔δ、角度θ、弹体长度L、内径D1、厚度T和电子束入射角度α。图4为典型电子束预控弹体的几何特征参数。

图4 典型电子束预控弹体的几何特征参数Fig.4 Geometric characteristic parametersof typical electron beam controlled projectile

1.2 电子束预控弹体细观建模方法

根据电子束预控弹体细观特征,本文提出一种参数化的电子束预控弹体细观建模方法。

首先对本文模型作如下基本假设:(1)电子束预控区域由熔融区,过渡区和空腔区组成;(2)各区域为均一材料,且具有明显分界面;(3)空腔区沿电子束扫描路径是相通的。

然后通过如下步骤进行建模。

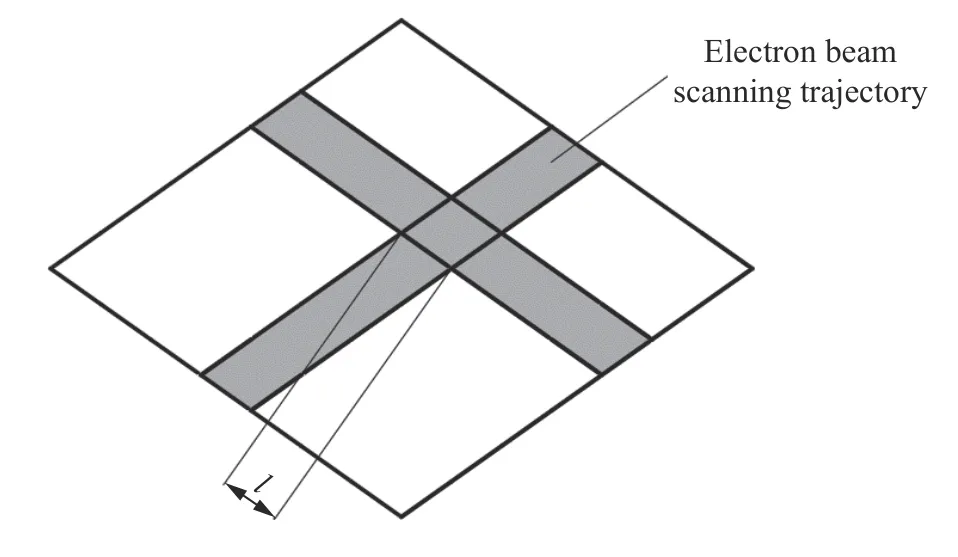

(1)计算电子束扫描区域形成的槽线相交所得菱形的边长。图5为槽线相交所得菱形边长用l表示,表达式为:

图5 槽线相交菱形的边长Fig.5 Side length of rhombus with groove lines intersecting

(2)计算柱坐标系下的r、φ、z方向的剖分数。取弹体一端圆心为柱坐标原点,由原点指向弹体另一端面圆心为z轴正方向。径向剖分数为Nr,周向剖分数为Nφ,轴向剖分数为Nz,径向剖分数Nr可根据需要给一个定值,径向剖分数Nr可以控制径向网格尺寸。周向剖分数Nφ和轴向剖分数Nz表达式为:

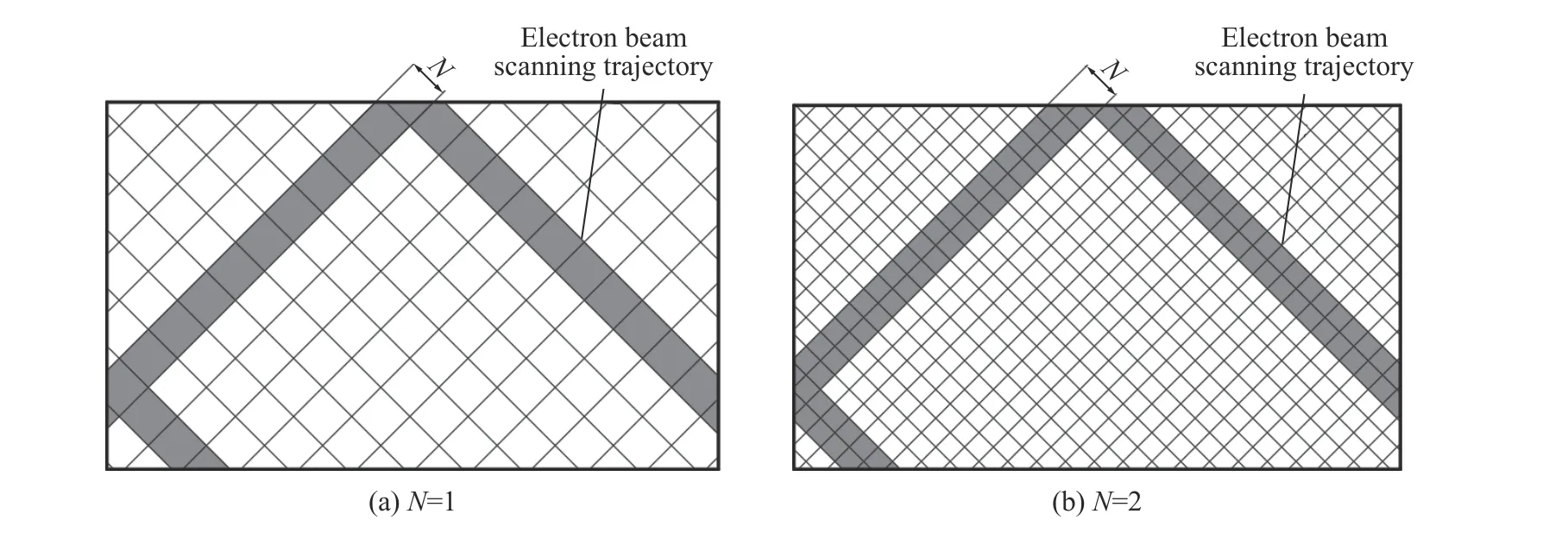

式中:R1为弹体内部半径,N为单个槽的网格数量。图6为单个槽网格数量示意图。N=1时,在槽线宽度方向上仅有1个网格单元(图6(a));N=2时,在槽线宽度方向上有2个网格单元(图6(b))。单个槽网格数量N可根据要划分的网格尺寸指定。由于网格单元是菱形,改变N的值,则同时改变了弹体周向和轴向的网格尺寸,因此网格尺寸可以通过单个槽网格数量N和径向剖分数Nr来指定。

图6 单个槽网格数量示意图Fig.6 Schematic diagram of thenumber of gridsin a single groove

(3)生成体节点。根据径向剖分数Nr,周向剖分数Nφ,轴向剖分数Nz在柱坐标系下生成体节点,由线的端点得到线的节点,由对边节点得到面的节点,由对面节点得到体的节点。筒特征有相同的轴截面,由对边节点确定轴截面节点分布,然后对每个节点应用点对轴旋转的算法得到弹体的体节点[11]。节点按照z、φ、r方向的顺序进行存储,方便后续步骤构造单元。

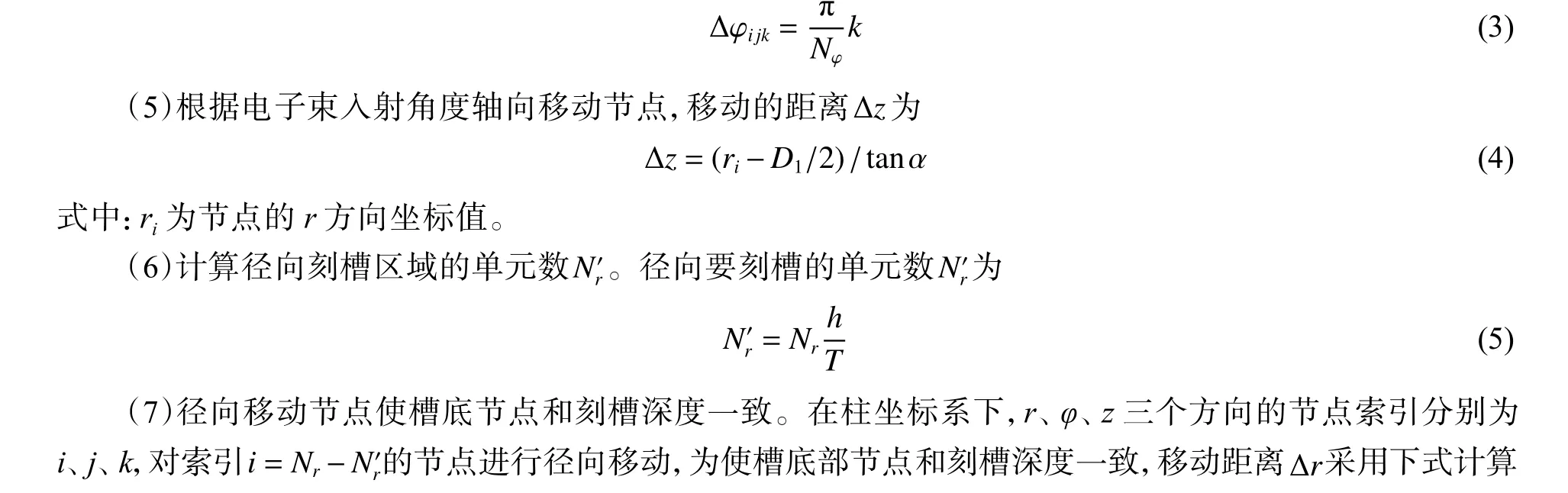

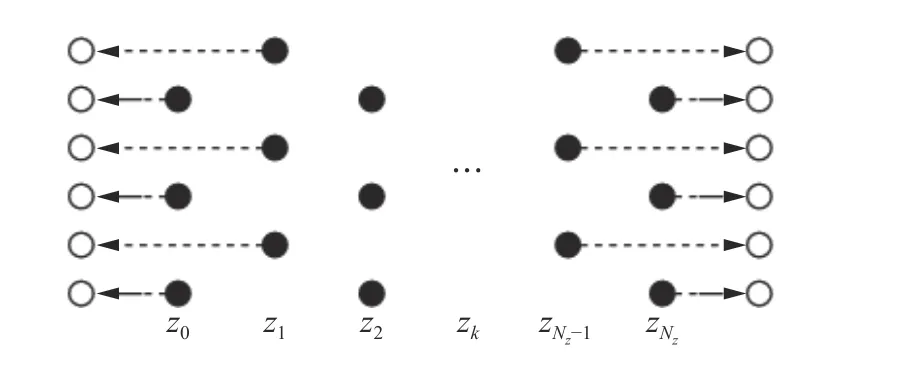

(4)周向移动节点。如图7所示,对节点进行周向移动,在柱坐标系下,r、φ、z三个方向的节点索引分别为i、j、k,图中z0、z1、…、zk为z方向索引值,则每个节点的移动量可表示为

图7 周向移动节点Fig.7 Circumferential mobile node

(8)计算空腔区径向单元数Hr:

式中:h0为空腔区高度。

构造的单元按照r、φ、z方向的顺序进行存储,方便后续刻槽。

(11)生成前端面和后端面节点。前后端面的节点通过复制z方向的起始端两列和结束端两列节点然后z方向移动得到,对于起始端的第一列和结束端的最后一列移动距离可取L/(2Nz),起始端第二列和结束端的第二列可取3L/(2Nz),确保移动后的点z方向的坐标均相同。将复制的节点和被复制的节点按照z、φ、r方向的顺序进行存储,方便后续步骤构造单元。图8给出了节点的生成方式。

图8 端部节点的生成Fig.8 Generation of end nodes

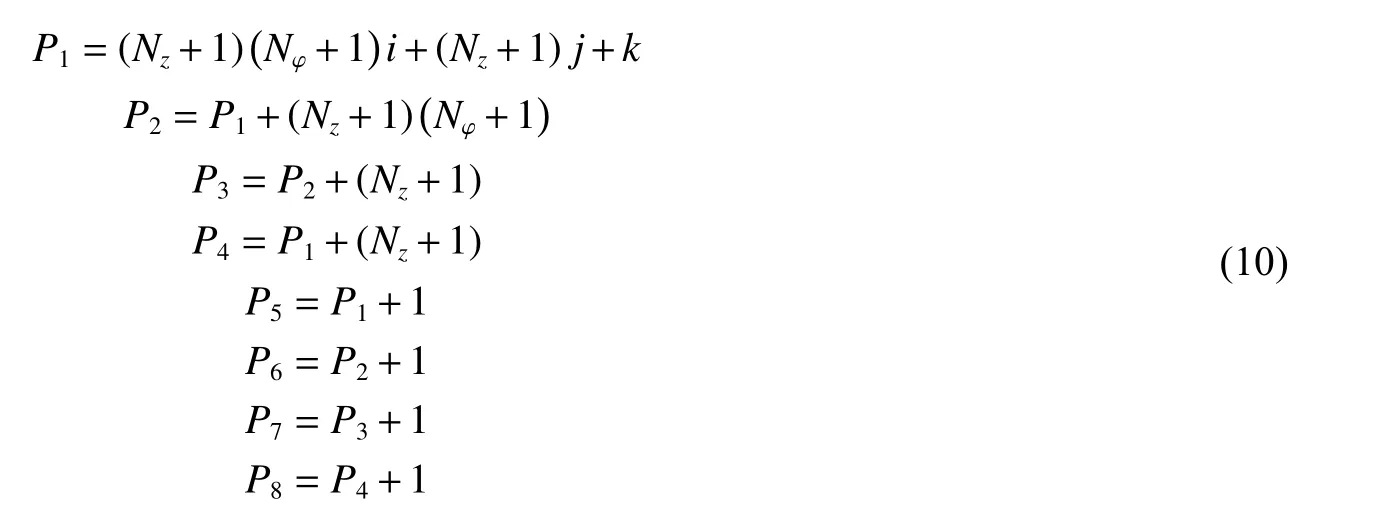

(12)由节点构造前端和后端单元。由8 个节点构造一个单元[11]。对于按照z、φ、r方向顺序存储的体节点,单元的节点索引Pi为

(13)计算周向刻槽间隔单元数Nφ

′。周向刻槽间隔单元数由刻槽宽度和单个槽的单元数量计算得到:

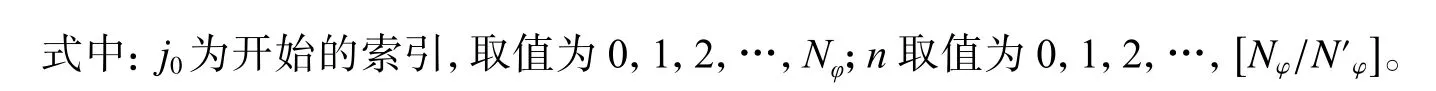

(14)设置过渡区。由周向刻槽间隔单元数和径向刻槽单元数分别确定刻槽区域单元的周向索引和径向索引,设置单元中所有满足周向索引和径向索引的单元为过渡区。三个方向的单元索引ie、je、ke分别满足条件:

(15)计算熔融区径向单元数Hm和熔融区宽度上单元数Nm:

式中:S0为熔融区宽度与刻槽宽度的比值。

(16)设置熔融区。由周向刻槽间隔单元数和径向熔融区单元数分别确定熔融区域单元的周向索引和径向索引,设置单元中所有满足周向索引和径向索引的单元为熔融区。单元索引ie和je分别满足条件:

(17)删除空腔区单元。由周向刻槽间隔单元数和径向空腔区单元数分别确定空腔区域单元的周向索引和径向索引,删除单元中所有满足周向索引和径向索引的单元构造出空腔区。单元索引ie和je满足条件:

(18)柱坐标变换到直角坐标。为了可依据不同求解器的格式要求,格式化输出单元的节点和单元信息,根据下式变换得到直角坐标:

图9为采用本方法获得的电子束预控弹体离散化模型,图9(b)为轴截面的图像,电子束刻槽区域由熔融区、过渡区和空腔区组成。

图9 电子束预控弹体离散化模型Fig.9 Finite element model of electron beam controlled projectile

1.3 仿真模型

选取了电子束预控战斗部局部区域,采用LS-DYNA 软件对电子束预控弹体在爆炸加载下的破裂过程进行了数值模拟。

1.3.1计算方法

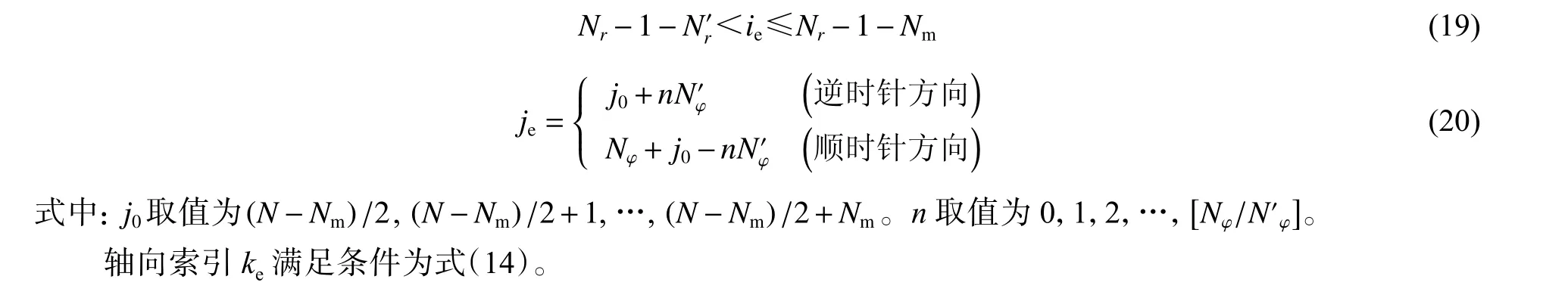

仿真模型由电子束预控弹体、装药和空气域组成。采用电子束预控弹体参数化建模方法建立了离散化模型,网格尺寸约为0.2 mm。弹体采用拉格朗日单元描述,空气域和装药采用任意拉格朗日欧拉(ALE)单元描述,弹体与装药和空气间设置流固耦合,起爆点设置在装药中心位置。空气域外部施加无反射边界条件,仿真模型施加轴向约束边界条件。图10为电子束预控弹体和选取的局部区域,空气域直径是弹体外径的2倍。

图10 典型电子束预控弹体和选取的局部区域Fig.10 The typical electron beam controlled projectile and the selected local area

1.3.2材料模型

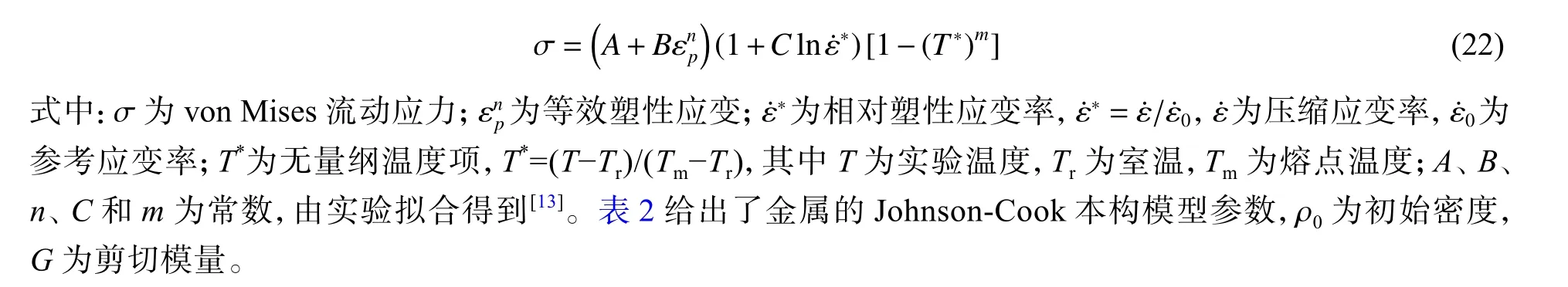

弹体材料为钢,基体和电子束预控区域的过渡区和熔融区均采用*MAT_JOHNSON_COOK 强度模型和*EOS_Grüneisen 状态方程描述,并通过*MAT_ADD_EROSION添加可以反映拉伸和剪切破坏的有效塑性应变破坏判据[13];Johnson-Cook 本构模型考虑材料的应变硬化、应变率效应以及温度效应,具体形式为:

表2 35Cr MnSi Johnson-Cook 本构模型参数[14]Table2 Parameters of Johnson-Cook constitutive equation for 35Cr MnSi[14]

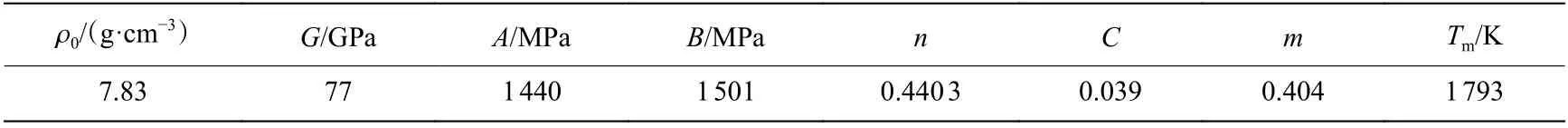

依据过渡区和熔融区相对基体硬度的变化,对过渡区和熔融区的屈服强度参数进行了调整。调整后基体、过渡区和熔融区的屈服强度分别为1440、1290和1 620 MPa。仿真模型的装药材料为COMP B炸药,采用*MAT_HIGH_EXPLOSIVE_BURN强度模型和*EOS_JWL 状态方程描述[15];空气采用*MAT_NULL 和*MAT_LINEAR_POLYNOMIAL 分别描述其强度与状态。炸药采用的JWL 状态方程能够比较精确地描述爆轰产物的膨胀驱动过程,形式如下:

表3 COMP B炸药的JWL 状态方程参数[15]Table 3 Parameters of JWL equation of statefor COMPBexplosive[15]

2 电子束预控弹体破裂机理

2.1 电子束预控弹体破裂过程分析

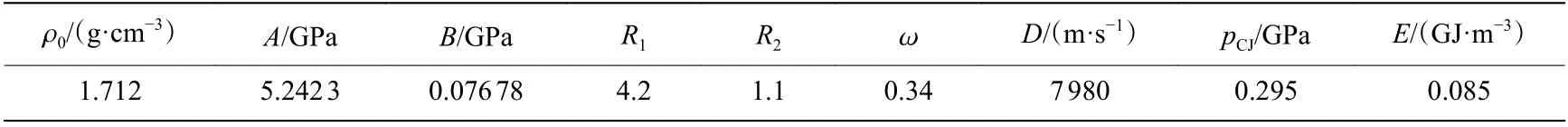

通过仿真计算获得了电子束预控弹体在爆炸加载下的破裂过程,图11为电子束预控弹体不同计算时刻应力云图。在3.0µs时刻,内部炸药爆炸产物的压力施加于弹体内壁在弹体中产生环向拉应力并到达电子束预控区域底部;在4.0µs时刻,拉应力已经传递到弹体外壁,在外壁发生反射,产生了稀疏波,由于电子束预控区域的存在,稀疏波阵面呈现起伏状,同时由于弹体的向外膨胀,弹体处于环向拉伸状态,电子束预控的空腔区发生了明显变形;在5.0µs时刻,内部装药爆炸产生的压力持续传入弹体,在靠近弹体内壁区域存在较高的拉应力,空腔区发生显著破裂,在空腔区周围产生了稀疏波,拉应力卸载;在6.0µs时刻,弹体膨胀变薄,空腔区破裂沿着过渡区向弹体外壁扩展;在7.0µs时刻,空腔区上部裂纹沿着过渡区向弹体外壁扩展,弹体外壁电子束刻槽区域发生显著凹陷,在空腔区两侧存在较高的拉应力,在空腔区底部存在较高的压应力;在8.0µs时刻,空腔区上部的裂纹向弹体外壁扩展,在空腔区两侧的拉应力和底部的压应力作用下,在空腔区底部出现向弹体内壁扩展的裂纹;在9.0µs时刻,位于过渡区的裂纹继续向弹体外壁扩展,同时在空腔区底部出现与弹体约呈一定角度的压应力带;在10.0µs时刻,过渡区的裂纹到达弹体外壁,在空腔区底部出现与弹体呈一定角度的明显裂纹;在11.0µs时刻空腔区底部的裂纹继续沿着与弹体呈一定角度的方向扩展;在12.0µs时刻,空腔区底部的裂纹扩展到弹体内壁,弹体形成了形状一致的预控破片。

图11 电子束预控弹体不同计算时刻应力云图Fig.11 Contours of Pressure of electron beam controlled projectilewith different time

2.2 电子束预控弹体空腔区破裂理论分析

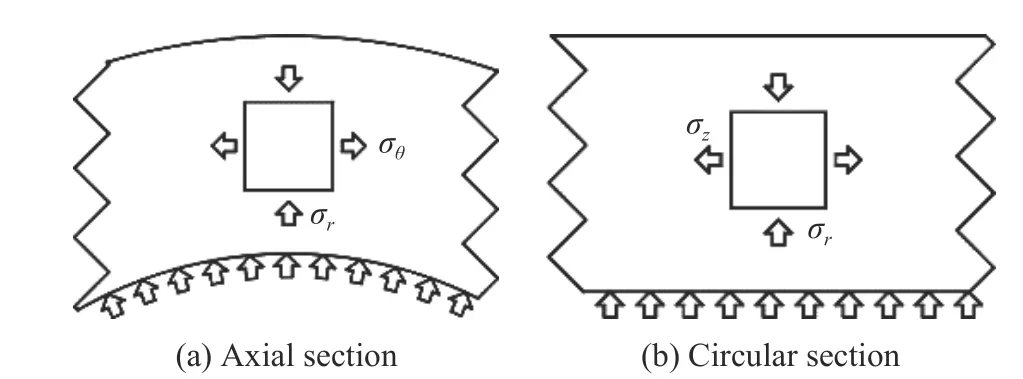

电子束预控弹体可以看作一个承受内压等于爆轰压力的圆筒容器[16]。图12为弹体内的应力分量示意图,σr、σθ和σz为柱坐标系下弹体内的应力分量,均为主应力。

图12 弹体内的应力分量Fig.12 The stress components in theprojectile

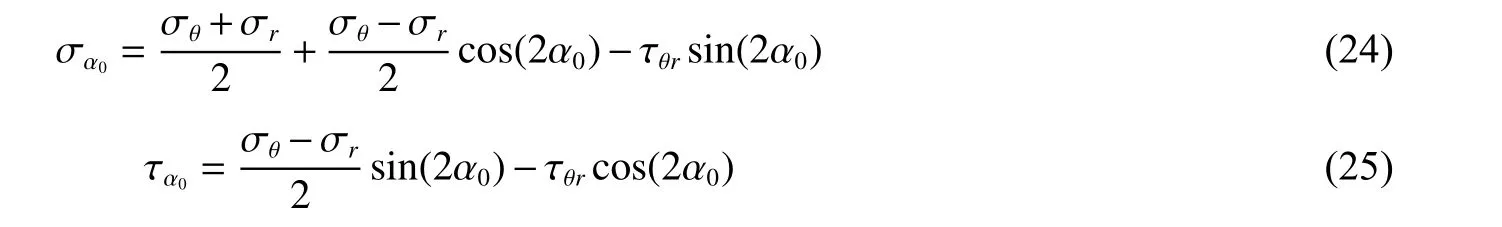

图13为空腔区受力分析,空腔区两侧受到σθ环向拉应力,底部受到σr压应力,在二向应力状态下,法向倾角为α0的斜面上正应力σα0和切应力τα0表达式[17]为

图13 空腔区受力分析Fig.13 Stressanalysis of hollow zone

当α0=45°时,σα0和τα0有极值,则与刻槽区域即弹体壁面法向方向呈45°的斜面具有最大剪应力,因此空腔区底部的裂纹是与弹体内壁法线呈45°的剪切破坏。

2.3 电子束预控弹体破裂过程描述

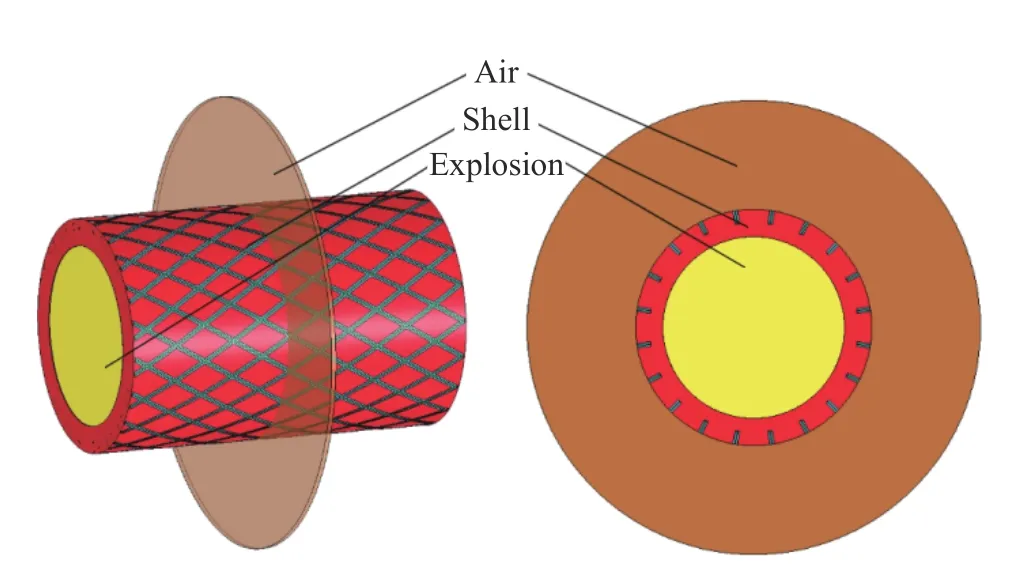

通过对电子束预控弹体破裂过程分析和空腔区破裂理论分析,可知电子束预控弹体的破裂是自空腔区开始,在靠近弹体外壁一侧是位于过渡区的拉伸破坏,在靠近弹体内壁一侧是位于基体的与弹体内壁法线呈45°的剪切破坏。电子束预控弹体的破裂可以描述为3 个阶段:第1阶段,弹体在内部爆炸产物压力作用下膨胀变形,空腔区在环向拉应力作用下首先出现拉伸断裂;第2阶段,在环向拉应力作用下裂纹在过渡区扩展和拉伸断裂;第3阶段,在空腔区两侧的拉应力和底部压应力作用下,空腔区底部出现与弹体内壁法线呈45°的剪切破坏。

图14为12µs时刻预控破片截面图像与回收破片截面,仿真所获得的电子束预控破片截面形状与回收的破片截面形状一致,在靠近弹体外壁一侧的区域Ⅰ和区域Ⅱ是与弹体内壁法线平行且呈锯齿状的拉伸破坏断口,在靠近弹体内壁的区域Ⅲ和Ⅳ是与弹体内壁法线呈45°的较整齐的剪切破坏断口,且区域Ⅳ的倾斜断口并未延伸至弹体内壁,说明剪切破坏是自壳体中间的空腔区向弹体内壁扩展的。仿真计算结果与试验回收的破片截面形状和破坏模式吻合较好。

图14 12µs时刻预控破片截面图像与回收破片截面Fig.14 Section image of controlled fragments at 12µs and section of recycled fragment

3 结 论

本文基于电子束预控弹体细观特征,提出了电子束预控弹体参数化细观建模方法,对典型电子束预控弹体破裂过程进行了数值模拟分析,结论如下。

(1)电子束预控弹体的破裂可以描述为3个阶段:第1阶段,弹体在内部爆炸产物压力作用下膨胀变形,空腔区在环向拉应力作用下首先出现拉伸断裂;第2阶段,在环向拉应力作用下裂纹在过渡区扩展和拉伸断裂;第3阶段,在空腔区两侧的拉应力和底部压应力作用下,空腔区底部出现于弹体内壁法线呈45°的剪切破坏。

(2)仿真所获得的电子束预控破片形状与回收的破片截面形状一致,在靠近弹体外壁一侧拉伸破坏,在靠近弹体内壁为剪切破坏。仿真计算结果与试验回收的破片截面形状和破坏模式吻合较好。

(3)基于本文提出的电子束预控弹体细观建模方法和材料模型与算法,为解决电子束预控弹体破裂数值模拟分析等问题提供了一个理想的手段,研究结果对电子束预控弹体破片成型控制具有参考价值。