考虑粗糙度影响的黏土-混凝土接触面峰值剪切强度模型研究

2021-07-29曾国东张家生

成 浩,曾国东,周 敏,王 晅,张家生,王 佳

(1.佛山市交通科技有限公司,广东 佛山 528000;2.中南大学 土木工程学院,湖南 长沙 410075)

土体与结构物的相互作用广泛存在于岩土工程领域,如桩与桩周土、锚杆与周围土体、挡土墙与墙后土体等。接触面作为土-结构相互作用系统的薄弱环节,其力学特性对土-结构相互作用有着重要影响。国内外学者对接触面力学特性的影响因素开展了系统的研究,其中结构面粗糙度作为关键影响因素之一,受到了学者们的广泛关注[1-2]。

在室内试验研究中,为了尽可能模拟实际工程中结构物表面的粗糙形貌特征,部分学者通过对结构表面进行处理以得到随机粗糙的结构表面。Han[3]、肖杰[4]等采用对混凝土试块表面进行化学腐蚀的方法,通过建立粗糙度与腐蚀时长之间的联系,研究了粗糙度对砂-混凝土接触面强度特性的影响。石熊等[5]通过在混凝土表面进行人工凿毛形成不同的粗糙表面,并进行红黏土与不同粗糙表面混凝土接触面的剪切试验,试验结果表明接触面剪切强度随粗糙度的增大而增大。Farhadi等[6]对钢板表面进行不同程度的打磨,得到不同粗糙的结构表面,随后开展砂与不同粗糙钢板的剪切试验。以上研究中,结构物所具有的随机粗糙表面与工程中的实际结构表面在形貌特征上更为接近,但在几何尺寸上仍存在较大差距,且对结构表面的处理方法也比较复杂。为了便于室内试验研究,更多学者采用具有规则形状表面的预制结构物来模拟实际工程中的粗糙结构面。张明义[7]、王永洪[8]等采用具有规则锯齿形表面的混凝土试块来模拟粗糙结构表面,并定义结构面粗糙度为最大峰谷距,研究粗糙度对黏性土与混凝土板的接触面强度参数的影响,研究结果表明粗糙度的增大能显著提高接触面的表观黏聚力。Feligha等[9]进行了黏性土与不同规则齿型钢板接触面的剪切试验,分析了粗糙度对接触面剪切破坏模式的影响。金子豪等[10]研究了结构表面规则形状参数(锯齿高度、间距、倾斜角等)对接触面力学特性的影响规律,结果表明接触面峰值与残余应力比均随粗糙度的增大而增大。尽管目前关于粗糙度对接触面强度特性影响的研究已较为丰富,但已有的成果大多是基于宏观试验结果的分析,关于粗糙度对接触面强度影响机理的研究尚不多见。

在岩石力学领域,为了对岩石节理或软弱结构面的峰值强度进行合理预测,许多学者提出了不同的峰值强度模型[11]。而接触面峰值剪切强度作为土-结构相互作用系统稳定性分析的重要参数,目前针对接触面峰值强度模型的研究较少。Jewell等[12]基于筋土界面剪切试验结果,提出了筋土界面峰值剪切强度模型,Liu[13]、王协群[14]等分别在该模型的基础上,提出了考虑加筋横肋和纵肋作用的改进强度公式。上述研究中所提出的峰值强度模型都是针对筋土界面,且均未考虑粗糙度这一关键影响因素。为此,作者采用大型直剪仪进行不同粗糙度条件下黏性土与混凝土结构接触面剪切试验,研究粗糙度对接触面峰值剪切强度的影响规律,并通过分析粗糙度对接触面的强度影响机理,提出考虑粗糙度影响的接触面峰值剪切强度模型。

1 结构面粗糙度设计与评价

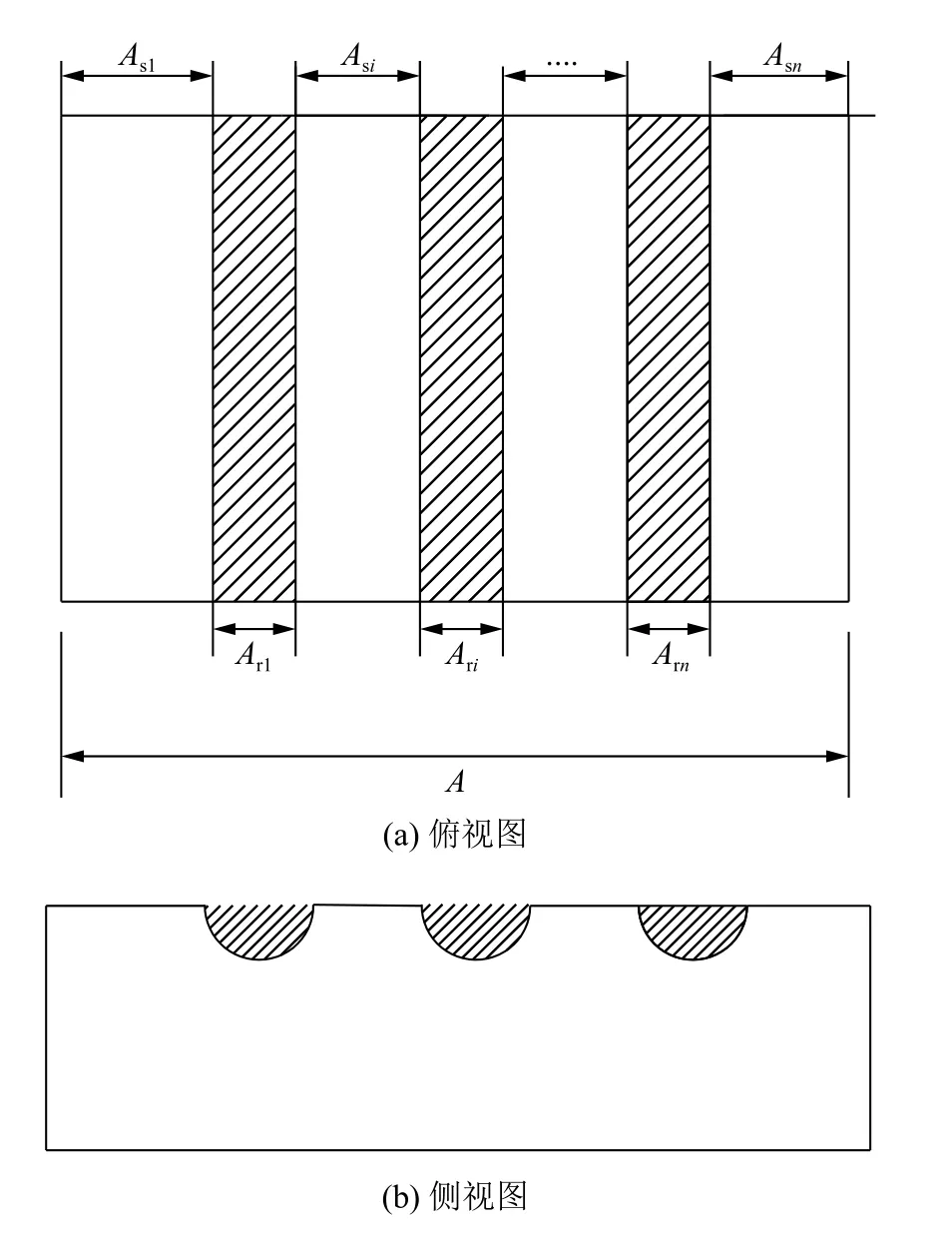

为了便于研究,许多学者在室内试验中采用具有规则形状表面的结构物来模拟粗糙结构表面。作者采用类似的方法,通过在混凝土试块预制规则的半圆型凹槽来模拟实际工程中的粗糙结构表面。试块表面规则凹槽的设计一方面是为了便于室内试验研究,另一方面也可以为工程中如螺纹桩等类似结构的设计提供参考。预制混凝土试块尺寸为570 mm×500 mm×170 mm(长×宽×高),表面半圆型凹槽平行排列于试块表面且垂直于剪切方向,其直径均为50 mm。为了研究表面粗糙度的变化对接触面力学特性的影响,通过改变凹槽数量来调整试块表面粗糙度,室内共预制了6个不同粗糙表面的混凝土试块,如图1所示。

图1 混凝土试块表面粗糙度设计Fig.1 Roughness design of concrete surface

常用的混凝土表面粗糙度评价方法有灌砂法、粗糙度测定仪法等。传统灌砂法是用灌砂体积与表面积的比值平均灌砂深度来评价结构表面粗糙度,其实质是将结构表面几何轮廓的平均高度定义为表面粗糙度。在采用灌砂法对具有规则形状的结构面粗糙度进行评价时,Chen等[15]认为应考虑规则形状的几何尺寸及其分布对粗糙度的影响,并提出了粗糙度R的改进计算公式,如式(1)所示:

式中:V为灌砂体积,S为试块表面积,V/S即为由灌砂法计算得到的平均灌砂深度;dmax为考虑土体颗粒平均粒径影响的剪切影响深度,一般为7~8倍平均粒径,对于黏性土可取为10 mm[15];d为规则凹槽直径,当dmax>d时,取dmax=d;n为凹槽数量。

采用式(1)对本文中设置的不同规则形貌的结构面进行表面粗糙度评价,结果见表1。

表1 粗糙度评价结果Tab. 1 Results of roughness evaluation

2 接触面大型直剪试验

2.1 试验设备

试验采用多功能大型界面直剪试验仪TAW-800(图2)。该直剪设备由液压伺服系统、主机加载系统和计算机控制系统组成,可进行土体自剪以及土体与结构物、加筋材料界面剪切试验。该直剪仪的剪切盒尺寸为500 mm(长)×500 mm(宽)×150 mm(高),可施加的最大竖向荷载为800 kN,最大竖向位移可达600 mm;最大水平荷载为400 kN,最大水平位移为300 mm。

图2 大型界面直剪试验仪示意图Fig.2 Schematic diagram of large direct shear apparatus

2.2 试验材料

试验土样取自长沙地区某建筑工地基坑土,对其进行了系列土工试验,获得该黏性土主要物理力学参数见表2。试验所用的土样是将原状土经烘干、碾碎、过筛和掺水拌合配制而成的重塑土样,制样时控制重塑土样的含水率均为最优含水率14.08%。

表2 黏土物理力学参数Tab. 2 Physical and mechanical properties of clay

2.3 试验方案

采用大型直剪仪进行土与混凝土结构接触面剪切试验时,需先将直剪仪下剪切盒替换为不同粗糙表面的混凝土试块,且将上剪切盒置于试块上方固定位置,如图3所示。为避免装样质量不均匀对试验结果造成影响,将所需土样分5层装入上剪切盒,并按压实度为93%的要求分层进行夯实、整平和刨毛。根据试块表面粗糙度的不同试验共分为6组,每组分别在法向应力为100、200、400和600 kPa下进行剪切,剪切速率为1 mm/min,直至剪切位移达到40 mm时结束试验。

图3 接触面剪切示意图Fig.3 Schematic diagram of interface shear tests

3 剪切试验结果分析

根据接触面剪切试验结果,绘制了不同粗糙度与不同法向应力条件下接触面剪切应力与剪切位移曲线,如图4所示。从图4可以看出,接触面剪切应力经历剪切初期的明显增长后逐渐达到峰值点,此后随着剪切位移的继续增大,剪切应力逐渐下降并逐渐趋向于稳定值。由此看出,黏性土与混凝土接触面具有明显的峰值剪切强度,整个剪切曲线表现出了明显的剪切软化特征。对比图4中不同粗糙度条件下剪切试验结果还可以看出:图4(a)中光滑接触面(R=0)的剪切软化特征最为显著,对应的接触面剪切应力在达到峰值后的下降幅度较为明显,且很快便达到稳定的残余剪切状态;而随着粗糙度的增大,接触面剪切应力在峰值后的下降幅度逐渐减小,达到稳定残余剪切状态所需的剪切位移也逐渐增大,这表明接触面的剪切软化特征随粗糙度的增大而逐渐减弱。

图4 接触面剪切应力-剪切位移曲线Fig.4 Shear stress versus shear displacement curves of interface

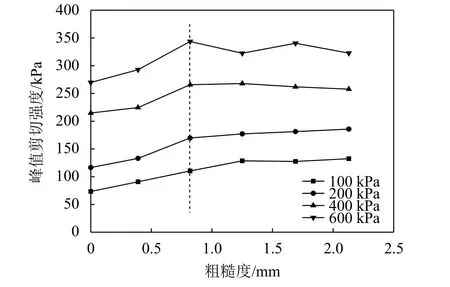

图5给出了接触面峰值剪切强度随粗糙度的变化曲线。从图5可以看出,接触面峰值剪切强度与粗糙度的关系曲线呈现出阶段性的变化规律。当粗糙度R从0增大至0.82 mm时,接触面峰值剪切强度随粗糙度的增大得到明显的提高,在法向应力分别为100、200、400和600 kPa条件下,随粗糙度的增大接触面峰值剪切强度分别提高了50.4%、45.7%、23.7%和27.4%;而当粗糙度R从0.82 mm继续增大至2.13 mm时,在法向应力分别为100和200 kPa条件下,接触面峰值强度随粗糙度的增大仅提高了17.8%和9.4%,而在法向应力为400和600 kPa条件下,随粗糙度的增大接触面峰值剪切强度呈小范围的波动变化,表明在粗糙度达到0.82 mm后,粗糙度的继续增大对接触面峰值剪切强度的影响明显减弱。

Su[16]和陆勇[17]等在对不同粗糙度条件下砂土与钢板接触面剪切破坏的变形机理进行分析时得到了类似的结论,并提出了临界粗糙度的概念:当结构面粗糙度小于临界粗糙度值时,接触面的剪切破坏表现为沿土与结构接触界面的滑动剪切破坏;当结构面粗糙度大于临界粗糙度值时,剪切过程中接触面附近土体产生明显的应变局部化现象,并形成剪切带,此时接触面的剪切强度接近于土体自身的强度,且随粗糙度的继续增大几乎不再变化。而对于本文中的黏性土与混凝土接触面,在粗糙度达到临界值(如图5中虚线所示)后,接触面峰值剪切强度仍有一定的增长或出现波动,这可能是由于试验土体类型不同所导致的。

图5 接触面峰值剪切强度随粗糙度的变化曲线Fig.5 Variation of interfacial peak shear strength with roughness

4 粗糙度对接触面剪切强度影响机理

Feligha等[9]在研究黏性土与钢板接触面剪切特性时,将接触面的剪切破坏分为接触面滑移破坏、土体内部剪切破坏和介于两者之间的三种情况,并指出接触面的破坏模式与结构物表面粗糙度存在一定的关系;随着粗糙度的不断增大,接触面破坏模式会逐渐由滑移破坏向土体内部剪切破坏发展。

图6给出了光滑接触面(R=0)剪切破坏形态图。从图6可以看出,剪切结束后的上剪切盒内土体试样表面非常平整,并隐约可见定向排列而成的波纹状线条,且混凝土表面剪切区域无土体残留,接触面发生明显的剪切滑移破坏,破坏位置处于土体与混凝土结构的几何交界面上。从图4(a)中光滑接触面(R=0)的剪切应力与剪切位移曲线也可以看出,接触面剪切应力在较小的剪切位移时即达到峰值,且在峰值后出现急剧下降并很快达到稳定的残余强度,随后接触面剪切应力值随剪切位移的增加几乎不再变化,此时接触面处于相对滑移状态,接触面的破坏为剪切滑移破坏。

图6 光滑接触面剪切破坏面形态图Fig.6 Morphology of shear failure plane of smooth interface

图7为粗糙接触面(R=0.737 mm)剪切破坏形态图。从图7可以看出,剪切结束后,上剪切盒内土体表面凹凸不平,且混凝土试块表面有较多土体残留,剪切过程中凹槽内填充的土体与上部土体之间也发生了明显的相互错动。而且由于规则凹槽对接触面附近土体变形的约束作用,接触面剪切破坏并非发生在土与结构的几何交界面,最终形成的剪切破坏面为一个不平整的曲面。对于粗糙接触面,由于其表面凹槽的存在,剪切过程中不仅存在土体颗粒与结构表面的摩擦作用,同时凹槽内填充的土体与上部土体之间也会发生相互错动,此时接触面的剪切强度主要由土体与结构面间的摩擦阻力以及土体自身发生相互错动所需的剪阻力提供。随着粗糙度的增大,凹槽内部土体与上部土体的接触面积增大,导致接触面剪切强度的提高;当粗糙度增大到一定程度时,接触面的剪切强度逐渐接近于土体自身的剪切强度,此时接触面的剪切破坏将会发生在土体内部。

图7 粗糙接触面剪切破坏面形态图Fig.7 Morphology of shear failure plane of rough interface

5 接触面峰值剪切强度模型

5.1 Jewell界面强度模型

接触面的剪切强度是描述接触面力学性质的重要参数,而接触面峰值剪切强度是衡量接触面发生剪切破坏难易程度的重要指标。在土与结构接触面的相关研究中,也有部分学者对接触面的峰值强度模型进行了研究。Jewell[12]和Liu[13]等在研究砂土与土工格栅界面剪切强度时,认为界面剪切强度由土体与格栅肋条间的摩擦强度以及格栅网孔间土体自身的剪切强度两部分组成,并提出了考虑格栅网孔面积比的界面剪切强度公式,如式(2)所示:式中,τp为 土与土工格栅界面剪切峰值强度, σn为法向应力,ρ为格栅网孔面积与总面积之比,φds为砂土体自身的摩擦角,φi为土与格栅肋条间的界面等效摩擦角。

与筋土界面不同的是,对于本文中的规则结构接触面,接触面的剪切强度主要分为两部分:一部分由于土体与结构面间的摩擦作用所提供的强度;另一部分是上剪切盒内土体与规则凹槽内土体的相互错动、咬合所提供的强度,该部分强度主要与土体自身的抗剪强度有关。因此,可以将接触面抽象为光滑接触部分和粗糙接触部分,如图8所示。

图8中空白部分为光滑接触,阴影部分为粗糙接触,其中粗糙部分面积即为规则凹槽在结构表面的投影面积,结构表面总面积A为这两部分面积之和,如式(3)所示:

图8 剪切面光滑与粗糙部分示意图Fig.8 Illustration of smooth and rough parts on shear plane

假定光滑接触面部分的剪切强度即为粗糙度R=0时接触面的峰值剪切强度,粗糙接触部分的剪切强度视为与土体自身的剪切强度相同,接触面的剪切强度由这两部分共同承担。不同接触部分剪切强度的发挥程度与各自占结构表面的面积比有关。由此提出接触面峰值剪切强度 τp计算式:

式中: τsoil为土体的剪切强度,可根据土体的强度参数确定; τsmooth为粗糙度R=0时接触面的剪切峰值强度; ρ为粗糙面积比。

5.2 Jewell界面强度模型的适用性分析

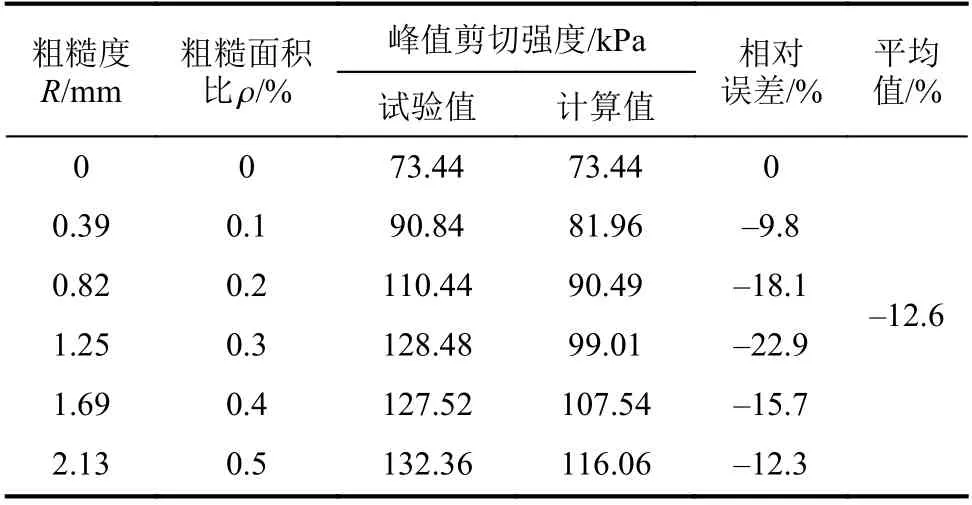

为了验证式(5)的准确性,以法向应力为100 kPa为例,根据式(5)对不同粗糙度条件下接触面的峰值剪切强度进行计算,并将计算值与试验值进行对比,结果见表3。

表3 接触面峰值剪切强度计算值与试验值比较Tab. 3 Comparison of calculated and measured peak shear strength of interface

从表3的对比分析结果可知,根据式(5)得到的接触面剪切强度计算值总是小于试验值,相对误差的最大值为22.9%,平均值为12.6%,表明采用式(5)对接触面峰值剪切强度进行预测时存在较大的偏差。图9为不同法向应力时,接触面峰值剪切强度的计算值与试验值差值随粗糙度的变化散点图。由图9可以看出,大部分情况下接触面峰值剪切强度的计算值都小于试验值,而且随着粗糙度的增大,接触面峰值剪切强度预测值与试验值之间的偏差也更大。计算值与试验值之间差值的最大值发生在粗糙度为R=2.13 mm时,最大差值为-45.97 kPa,这也表明式(5)中并没有充分反映粗糙度对接触面剪切强度的贡献。

图9 峰值强度预测值与试验值差值随粗糙度的变化Fig.9 Variation of difference between predicted value and test value with roughness

从表3和图9的对比结果来看,采用式(5)对不同粗糙度条件下接触面峰值剪切强度进行预测时存在一定的局限性,分析其原因是因为式(5)没有充分考虑结构面粗糙度对接触面剪切强度的贡献。陆勇等[17]指出剪切过程中,粗糙结构表面对接触面附近土体变形起到了约束作用,从而使得接触面附近一定厚度范围内土体产生变形,结构面越粗糙,对土体变形的影响范围越大。钱建固等[18]通过大型直剪试验研究了螺纹桩桩土接触面的剪切特性,并对接触面的破坏形态与破坏机制进行了分析,研究发现由于表面螺纹的存在,接触面发生剪切破坏时会在螺纹周围形成一个“拱”形的破坏面;当螺纹间距较小时,相邻螺纹间会互相影响从而导致土体形成贯通的塑性变形区,此时接触面剪切破坏面为不规则的波浪型。

文献[18]中的螺纹接触面与本文的规则凹槽接触面具有类似的表面形貌特征,都可以归结为结构表面粗糙度的影响。对于本试验中规则凹槽接触面,由于剪切过程中各个凹槽都会对接触面周围土体的变形产生影响,且相邻凹槽间会互相影响,从而导致结构面附近土体形成贯通的塑性变形区。当粗糙度越大时,剪切过程中结构面对附近土体变形约束作用越强,从而导致接触面剪切强度的增大。这也从另一方面解释了当粗糙度增大到一定程度后,接触面的剪切破坏可能发生在土体内部的现象。

5.3 改进的接触面峰值强度模型

由上述分析可知,对于粗糙接触面,粗糙度的增大不仅体现在增大了粗糙接触部分土体自身的接触面积,还体现在规则凹槽对周围土体产生的约束变形作用。由于式(5)仅考虑了粗糙度对于前一部分的影响,因此在对不同粗糙度条件下接触面峰值剪切强度进行预测时出现了较大的偏差,且粗糙度越大,所产生的偏差也越大。因此,作者提出了反映粗糙度对接触面剪切强度影响的粗糙效应系数 χR,得到改进的接触面峰值剪切强度公式:

为了便于分析, τsoil和 τsmooth分别由式(7)和(8)进行计算:

式中,φs和φi分别为黏土体和光滑接触面相对应的界面等效摩擦角。根据文献[7],可将光滑接触面剪切强度与土体剪切强度的比值定义为界面有效系数 χi:

将式(7)、(8)和(9)分别代入式(6)中,可得改进的接触面峰值强度模型如式(10)所示:

式中,系数 χR与 结构面粗糙度有关,而系数 χi反映了光滑接触面剪切强度的大小。根据式(10)可得到粗糙效应系数 χR的表达式:

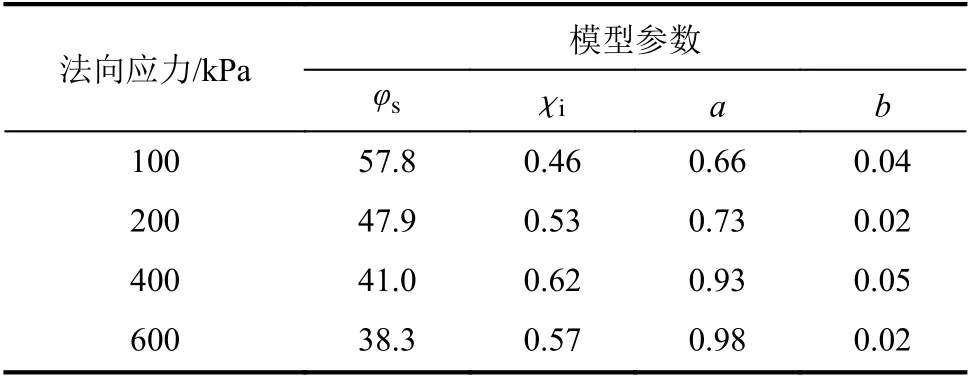

采用式(11)对不同粗糙度条件下的系数 χR进行计算,其中φs和 χi可由土体强度参数和光滑接触面剪切试验结果直接确定,确定结果如表4所示。根据式(11)得到不同法向应力系数 χR随粗糙度R的变化曲线,如图10所示。从图10可以看出,系数 χR随粗糙度的增大而增大,且其增大速率逐渐减小,二者的关系曲线符合双曲线发展规律,因此,采用双曲线函数式(12)对二者关系曲线进行拟合,拟合结果见表4与图10。

图10 系数 χR随 粗糙度的变化曲线Fig.10 Variation of coefficient χR with roughness

表4 接触面峰值剪切强度模型参数Tab. 4 Model parameters for interfacial peak shear strength

根据表4中数据绘制了参数a与法向应力 σn的关系曲线如图11所示。从图11可以看出,参数a随法向应力的增大呈非线性增大趋势,二者的关系曲线符合图11所示的幂函数关系式,式中m、n为系数。考虑到参数a为无量纲系数,因此通过除以标准大气压强Pa对法向应力 σn进行无量纲化处理,其中Pa取为101.3 kPa。由表4可知,参数b随法向应力的变化无明显规律,其值在小范围内波动,在计算时可取为平均值0.3。

图11 参数a与法向应力 σn关系曲线Fig.11 Relationship curve between parameter a and normal stressσn

粗糙效应系数 χR反映了粗糙度对接触面剪切强度的影响程度。由式(12)可知,粗糙效应系数 χR的极限值为1/a。从图11可以看出,法向应力越大,参数a越大,对应的系数 χR的极限值越小,这也表明粗糙度对接触面剪切强度的影响会随法向应力的增大而逐渐减弱。汪优等[19]在研究粗糙度对接触面强度特性的影响时得出了相同的结论,这也验证了式(12)的合理性。

在确定不同法向应力下的参数a和b后,将式(12)代入式(10)中,即得到考虑粗糙度的接触面峰值强度模型,如式(13)所示。

5.4 模型验证

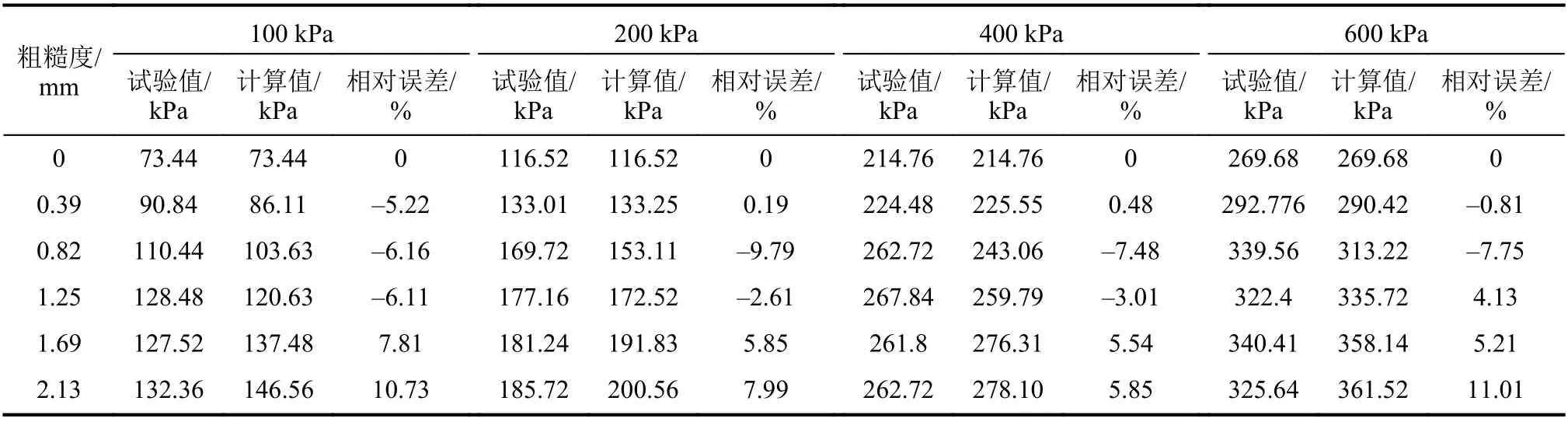

为了对改进模型的准确性进行验证,采用式(13)对不同粗糙度条件下接触面峰值剪切强度进行预测,计算结果见表5。

表5 接触面峰值剪切强度计算值与试验值比较Tab. 5 Comparison of calculated and measured peak shear strength of interface

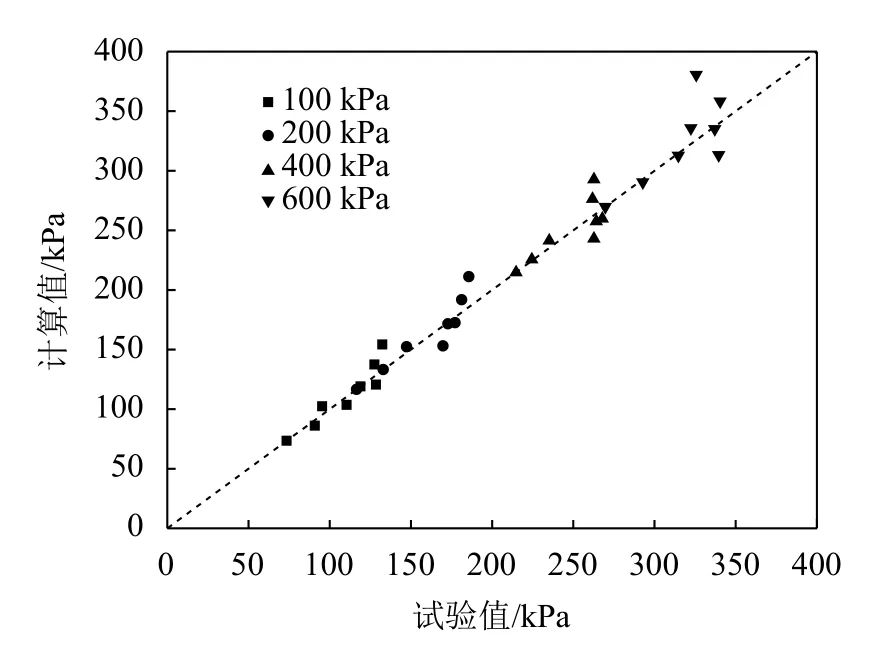

根据表5中的数据,绘制模型计算值与试验值的偏差图,如图12所示。图12中,数据点即为模型计算值,1∶1的虚线代表计算值与试验值一致,数据点与虚线的距离即代表了计算值与试验值的偏差。由图12可见,从偏差距离看,法向应力为100 kPa时,数据点与虚线基本吻合。随着法向应力的增大,偏差距离也逐渐增大,最大偏差距离为35.8 kPa。总体来看,数据点较为均匀地分布在虚线两侧,且与虚线偏差距离较小,表明计算值与试验值较为接近。图13给出了模型预测的相对误差统计柱状图。

图12 峰值剪切强度预测值与试验值偏差Fig.12 Difference between predicted and measured peak shear strength

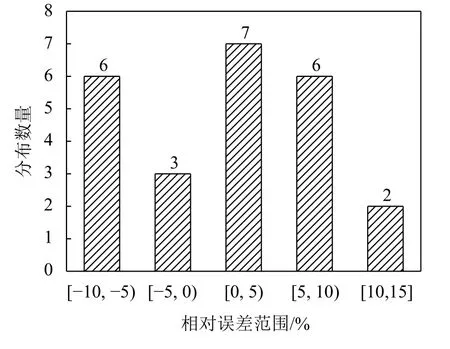

图13 预测相对误差分布Fig.13 Distribution of relative errors of model prediction

由图13可以看出,在对所有24组试验的接触面峰值剪切强度进行预测时,模型预测的相对误差最大值不超过15%,其中相对误差在±10%以内的占比91.7%,相对误差在±5%以内的占比41.7%,仅有2组试验预测的相对误差超过了10%,进一步验证了本文所提出的接触面峰值剪切强度模型的准确性与合理性。

6 结 论

1)粗糙度对黏土-混凝土接触面的峰值剪切强度影响显著,且存在临界粗糙度值R=0.82 mm。当粗糙度小于临界值时,接触面峰值剪切强度随粗糙度的增大而明显增大;当粗糙度大于临界值时,粗糙度对接触面峰值剪切强度的影响不再明显。

2)接触面剪切强度可近似看成由光滑接触部分的界面剪切强度以及粗糙接触部分土体自身强度组成;粗糙度的增大会导致接触面剪切破坏由界面滑移破坏向土体内部剪切破坏发展。

3)在Jewell界面剪切强度模型中引入粗糙效应系数 χR,并提出了系数 χR关于粗糙度R的函数表达式,由此建立了考虑粗糙度影响的接触面峰值剪切强度模型。通过将模型计算结果与试验结果进行对比分析,验证了该模型的合理性。