薄壁衬层再生复合管材层间界面力学行为分析

2021-07-29卢召红王凯勃王尊策刘海水

卢召红,王凯勃,王尊策,2*,徐 艳,刘海水

(1.东北石油大学 土木建筑工程学院,黑龙江 大庆 163318;2.中国石油管道科技研究中心 油气储运重点实验室,河北 廊坊 065000)

薄壁内衬复合管道是伴随着埋地管道非开挖修复技术而提出的一种管道再生技术,管壁是由原带腐蚀管钢和薄壁内衬层组成的复合管材。为保证复合管材层间良好的力学性能,层间需确保良好的粘结,并针对粘贴修复结构层间界面应力进行设计分析[1]。在层间界面力学性能研究中,Vilnay[2]和Roberts[3]针对粘结钢板修复混凝土梁的方法,利用弹性分析理论,假定材料为线弹性,分析了环氧树脂粘结层的层间应力状态,推算出粘结层的剪切力和层间剥离力。

Abdelouahed[4]通过假定粘结界面上剪切应力沿粘结层厚度均匀分布,考虑粘结层两侧材料的剪切变形影响,进行了层间应力理论分析,建立了适用于各种材料间粘结层界面的剪切应力计算公式,即变形兼容方程,分析结果表明,忽略被粘结材料剪切变形的经典解,对粘结层界面应力分布的不均匀性和最大界面应力的计算结果与实际值相比偏于保守。Shen[5]和Yang[6]等得出的高阶解析解给出了界面应力的显示表达式,但表达式较为复杂,不适合直接用于加固设计。为了利用有限元分析方法对层间界面应力进行分析研究,Jiann-Quo[7]、Kam[8]、彭福明[9]等先后提出了剪切弹簧、板-弹簧、实体-弹簧-板(壳)等方法将粘结层简化为线弹性实体单元,建立了有限元分析模型并进行了相应的研究,但与实际的层间界面作用存在较大误差。

Wu等[10]对粘结接头的界面应力进行研究,表明粘接接头的脱粘失效是由附着体自由边缘的高界面应力引起的。Wei等[11]假设剪切应力和剥离应力在粘合层厚度上是变化的,利用基于实验的反演方法确定未知界面的参数,说明了界面应力分布的主要特征。Xu等[12]采用线弹性断裂力学的有限元方法得出粘结滑动接触层断裂,主要以面外拉伸方式为主。Shishesaz等[13]研究了在轴向载荷作用下存在环形缺陷的管状单搭接接头的界面应力,结果表明胶层弹性模量的增加对胶层与被粘物之间的界面剪切应力有很大影响。徐佰顺等[14]发现在长期界面剪切应力作用下,CFRP-钢界面的胶黏剂发生了蠕变变形,胶层蠕变导致粘结界面发生了内力重分布。

在上述研究的基础上,本文采用复合结构层间界面应力的研究方法,对薄壁内衬再生复合管材层间界面力学行为进行研究,通过试验和数值分析方法,建立复合管材层间切向应力位移本构关系模型及层间法向应力位移本构关系模型,为薄壁衬层修复复合结构研究打下基础。

1 复合管材单界面力学性能试验

1.1 复合管材切向拉伸破坏试验

1.1.1 切向应力-位移试验概况

将试件设计成单面粘结的单剪试件,测量其在切向力作用下的层间应力-应变关系。利用“插值法”获取层间切向界面应力-位移本构关系[15]。并根据层间切向界面应力-位移曲线计算出层间界面切向刚度和层间最大“剪变能”,为后续有限元模型的模拟提供本构参数。

试件采用API X52N管钢作为基层,薄壁衬层采用304不锈钢,设计壁厚为2.0 mm,粘结剂采用DY-E-44型结构胶。试件所用API X52N管钢取样来自大庆油田某油气储运公司,管钢在自然环境下腐蚀。

参照美国材料与试验协会规范“ASTM D 3165”[16],对带腐蚀缺陷管钢与薄壁不锈钢衬层所组成的复合管材进行切向与法向拉伸破坏试验。试验原材料基本力学性能如表1和2所示。

表1 试件选用材料基本参数Tab. 1 Basic material parameters

表2 粘结剂材料性能参数Tab. 2 Material Properties of Adhensives

试件单面搭接长度180 mm,共设计制作了10组,通过失重法测量各试件的腐蚀损失率 ηi,每组按质量损失率的大小进行编号。应变片从左到右编号分别为1#~8#,应变片型号BFH120-2AA-Y3型,尺寸3.6 mm×3.0 mm,电阻值120.4 Ω,灵敏度系数为2.01。数据采集箱与应变片的连接采用1/4桥路连接方式,此时工作片和补偿片的一端连接成公共线,再利用3根线与采集箱相连接。由于导线长度影响会产生误差,应变实际值按式(1)进行修正:

式中, εi为测量应变量,ε 为实际应变量,R1为长导线电阻阻值,R为应变片电阻阻值。

试件设计时的俯视图与正视图如图1所示。并在10组试件的照片中选取了最清晰的8#试件作为例子,如图2所示,

图1 单面搭接拉剪试件设计及应变片布置Fig.1 Design of single lap tension shear specimen and arrangement of strain gauges

图2 8#单面搭接拉剪试件Fig.2 No. 8 single-side lap tensile shear specimen

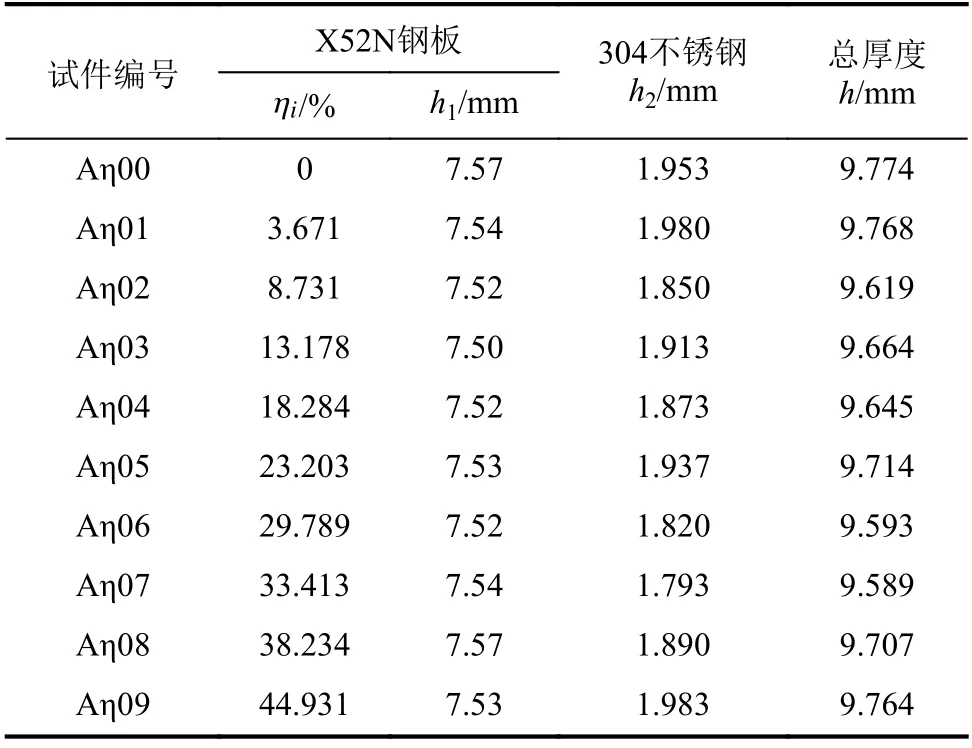

粘结剂采用DY-E-44型环氧树脂和固化剂按体积比例1∶1混合并均匀搅拌,粘结层厚度0.25 mm。选取粒径0.25 mm的钢珠均匀分散布置在粘结层上,以控制胶层厚度;为了防止因钢珠影响胶层的粘结质量,同时也能让钢珠起到保证胶层厚度的作用,在布置钢珠时从搭接面角落开始,用镊子每隔5 mm布置1颗钢珠。先按图1的设计要求将不锈钢板粘贴在APIX52N钢板试件上,均匀挤压出多余的粘结剂;再在试件表面放置压载物,保持胶层稳定。用电子游标卡尺取搭接区域内的3个不同测点并做好标记,测量结果取3次测量的平均值。测量X52N钢板实际厚度h1、304不锈钢钢板实际厚度h2和试件总厚度h。试件基本参数如表3所示。

表3 试件基本参数Tab. 3 Basic parameters of specimens

采用SUNS100电液伺服加载装置加载,将制作完成的试件固定在加载装置上进行拉伸剪切试验。加载方式为位移控制,加载速度0.1 mm/min。数据采集与加载过程同步,利用静态应变测试仪及配套装置进行数据采集。试验加载及应变采集装置如图3所示。

图3 试验加载和应变采集装置Fig.3 Test loading and strain collection device

1.1.2 切向应力-位移试验结果及分析

观察如图4所示的单剪试件界面破坏形式可知,试件达到界面极限强度后,薄壁不锈钢和管钢两者相互脱离,钢板没有明显的流塑变形,钢材仍处于弹性变形范围之内,经测量两板间由于粘结层失效而导致的破坏占层间剥离脱层的比例为75%~90%。该现象充分表明DY-E-44结构胶固化后的粘结层与钢板间的粘结效果好,界面破坏形式表现为以粘结层失效为主。

图4 单剪试件界面破坏形式Fig.4 Interface failure mode of single shear specimen

由试验采集装置采集到的极限拉伸值Tus、试件本身的几何参数,计算界面极限强度 τus,具体计算方法如式(2)所示:

式中,b为层间有效粘结面宽度,l为层间有效粘结面长度。各试件的破坏形态、极限拉伸值Tus和界面极限强度 τus如表4所示。

表4 各试件破坏形态、极限拉伸值和界面极限强度Tab. 4 Failure mode,ultimate tensile value and interfacial ultimate strength of each specimen

从表4中可以看出:各试件破坏形态均以粘结层内聚力失效破坏为主;表面腐蚀程度不同的管钢,随着腐蚀程度η的增加,粘结层与管钢剥离占层间剥离脱层的比例逐渐减小,界面极限强度逐渐增大。

图5为各试件腐蚀损失率 ηi与各试件界面极限强度τus关系。

图5 试件腐蚀率与各试件界面极限强度关系Fig.5 Relationship between corrosion rate of specimen and ultimate strength of specimen interface

由图5可知,随着管钢腐蚀程度的增加,表面凹凸有利于粘结层与管钢的粘结,界面黏聚力随着腐蚀损失率的增加而略有增加,但随着粘结层失效占层间剥离脱层比例的增加,这种增加趋势慢慢趋于平缓。

由于每组试件均有8个测点,通过观察试验中采集到的数据,选取测试结果比较稳定的4#、5#测点处的试验值,分析层间界面粘结位移本构关系。为计算出4#、5#两测点间的层间切向界面应力,根据试验特点和材料属性,做如下假定:

1)因为试验荷载最大值为149.13 kN,小于最薄不锈钢试件屈服强度对应的荷载值345.0 kN,可假定试验过程中,薄壁不锈钢板处于理想的弹性变形阶段,应力应变关系可由胡克定律进行描述。

2)试验试件为薄壁长细构件,为各向同性材料,不考虑钢板的横向变形影响。

3)假定钢板的剪切变形为0。

4)由于厚度较厚,APIX52N管钢钢板的弹性模量远大于粘结层材料的弹性模量和剪变模量,故可忽略管钢钢板的变形。

根据上述假定由式(3)计算两测点间的切向应力:

式中,V为两测点间的剪切力,A为两测点之间的面积。剪切力和面积由式(4)和(5)分别计算,并将其代入式(3)得到如式(6)所示的切向应力计算方法。

式(4)~(6)中, ε4、ε5分别为4#、5#点处薄壁钢板表面应变值,Es为薄壁钢板弹性模量,h2为薄壁钢板厚度,l4、l5分别为4#、5#测点至原点O的距离,b为试件梁钢板搭接面的宽度。

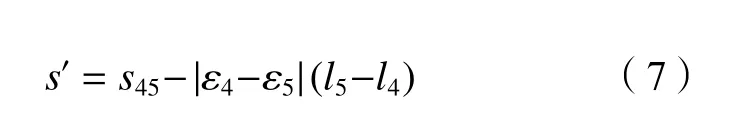

根据提出的4项假定,试件界面间相对位移量s′计算如下:

式中,s45为试件两测点间总变形量,将试验中测得的数据以及薄壁钢板的本构参数代入式(6)和(7),得出各试件的界面应力τ及层间界面相对位移s′的值,并绘制散点图和相应的拟合曲线,如图6所示。观察图6中散点的趋势可知,有明显的拐点,结合提出的4项假定,界面切向应力与相对位移关系可看作两个阶段的线弹性工作阶段,可得到双线性界面切向应力-位移本构关系。

图6 试件界面切向应力与相对位移关系曲线Fig.6 Relation curves between tangential stress and relative displacement at specimen

对于带脉冲压力的输送管道,当轴向间断内输送压力产生的势能差过大时,将会导致层间剪切位移,出现脱层剥离现象。为有限元模型提供本构参数,引入线弹性阶段的4个参数,即最大剪切应力 τf、最大剪切应力对应的相对位移sf、层间剪切位移刚度k及层间最大“剪变能”Uf,其中,Uf为冲击力瞬间作用下的剪切位移,可由能量法界定,输送管道中某一位置瞬间冲击力释放的能量若大于Uf,在该位置上会产生层间相对位移[17]。层间界面切向刚度k和层间最大“剪变能”Uf的计算方法如式(8)、(9)所示:式中,h为粘结层的厚度。

各试件在线弹性阶段的4个参数如表5所示。

表5 界面粘结切向位移本构关系参数Tab. 5 Parameters of tangential displacement constitutive relation of interfacial bond

1.2 复合管材法向拉伸破坏试验

1.2.1 法向应力-位移试验概况

通过带腐蚀缺陷管钢与薄壁衬层层间界面法向拉伸破坏试验,建立复合管材层间界面法向应力位移本构关系。试验材料及试验设备同第1.1节所述,粘结层厚度0.25 mm,试件尺寸如图7所示,试件加载连接板与钢板间加肋用以扩散集中力,尽可能使界面受力均匀。

图7 试件制作尺寸Fig.7 Specimen manufacturing size

1.2.2 法向应力-位移试验结果及分析

图8为各试件基层管钢和不锈钢板之间界面在法向应力下破坏表观现象,图8中的试件破坏形式仅是有代表性的两个试件,其他试件与其相似。观察图8可见,破坏形式均以粘结层材料失效为主。

图8 法向粘结强度试验破坏形态Fig.8 Normal bond strength test failure modet

为计算试件的层间界面法向应力,根据试验特点和材料属性,做如下假定:界面法向拉力下,钢板及连接板弹性伸长量远小于层间界面粘结层的位移变形,可忽略钢板的弹性伸长量。

各试件界面法向应力按式(10)计算:

式中,N为试验过程施加的荷载,A为粘结界面的面积。将由式(10)计算得出的各试件的界面法向应力 σ与层间相对位移 δn,绘制散点图和相应的拟合曲线,如图9所示。观察图9发现散点有明显的拐点,可得到双线性界面法向应力-位移本构关系。

同第1.1.2节所述,各试件的4个本构参数如表6所示。由表6中极限值可见,随着表面腐蚀程度的不同,界面最大法向应力值基本保持不变。分析认为,由于钢板与粘结层间的粘结效果较好,破坏时基本是由粘结层材料失效引起,法向粘结强度主要与粘结层内聚力有关。

对比图9中不同试件的曲线以及表6中的本构关系参数可以看出,各试件层间法向界面力与位移关系曲线基本一致,破坏形式基本相同,都是粘结层内聚力失效破坏为主,局部粘结层与钢板间的粘结力破坏导致脱层剥离的破坏形态为次要因素。

图9 试件界面法向应力与相对位移关系曲线Fig.9 Relation curves between normal stress and relative displacement at specimen interface

表6 界面粘结法向位移本构关系参数Tab. 6 Parameters of normal displacement constitutive relation of interfacial bond

2 复合管材层间界面力学性能数值分析

2.1 数值分析模型

将有限元分析方法应用到薄壁不锈钢-管钢界面粘结性能分析上,建立准确的有限元分析模型,可为后续的内衬修复和复合管的力学性能研究提供基础。有限元分析软件中,双线性内聚力模型是广泛采用的一种本构关系模型[18-19]。图10为该模型关系曲线,Tn为 内聚力, δn为相对位移。粘结界面力在外荷载作用下,初期应力与位移成线弹性变化关系;应力达到最大值后,界面出现损伤并不断扩展,应力位移关系进入线性软化阶段,直至最终完全失效。

图10 双线性内聚力-相对位移关系曲线Fig.10 Curve of bilinear cohesion and relative displacement

利用非线性有限元分析软件建立薄壁不锈钢-管钢界面黏聚力数值分析模型,通过黏聚力单元引入牵引力位移损伤准则模拟界面的非线性粘结位移特征[20]。

借助ABAQUS大型数值分析软件,建立薄壁衬层复合管材有限元模型,304不锈钢和管钢采用实体单元族,界面层间相互作用采用黏聚力接触模型。模型试件尺寸同试验试件尺寸,模型如图11所示。

图11 试件有限元模型Fig.11 Finite element model of specimen

2.2 数值模拟分析结果

根据基本假定,边界条件设定中,将基层管钢完全固定,在张拉端薄壁衬层上施加水平位移荷载,层间产生牵引力。图12为有限元软件计算完毕后试件应力云图。

图12 试件表面应力云图Fig.12 Surface stress nephogram of specimen

图12显示了应力从张拉端至固定端的传递过程,应力从衬层的张拉端至尾端逐渐减小,并且均匀传递。根据力的平衡条件及变形协调条件,计算切向应力 τ和相对位移s′,具体公式如下:

式中, σi、 σi-1为 距离端部xi、xi-1点位处薄壁衬层的应力值。

由有限元模拟结果可得出各试件界面切向应力与相对位移之间的关系曲线,并将其与切向拉伸破坏所得到的试验拟合曲线放在一起对比,如图13所示。

图13 有限元模拟与试验拟合曲线对比Fig.13 Comparison of finite element simulation and experimental fitting curves

由图13可知,层间界面剥离分层前,曲线呈线性变化关系,层间脱层剥离后,层间切向应力迅速下降,有限元模拟曲线与试验拟合曲线趋势相同。

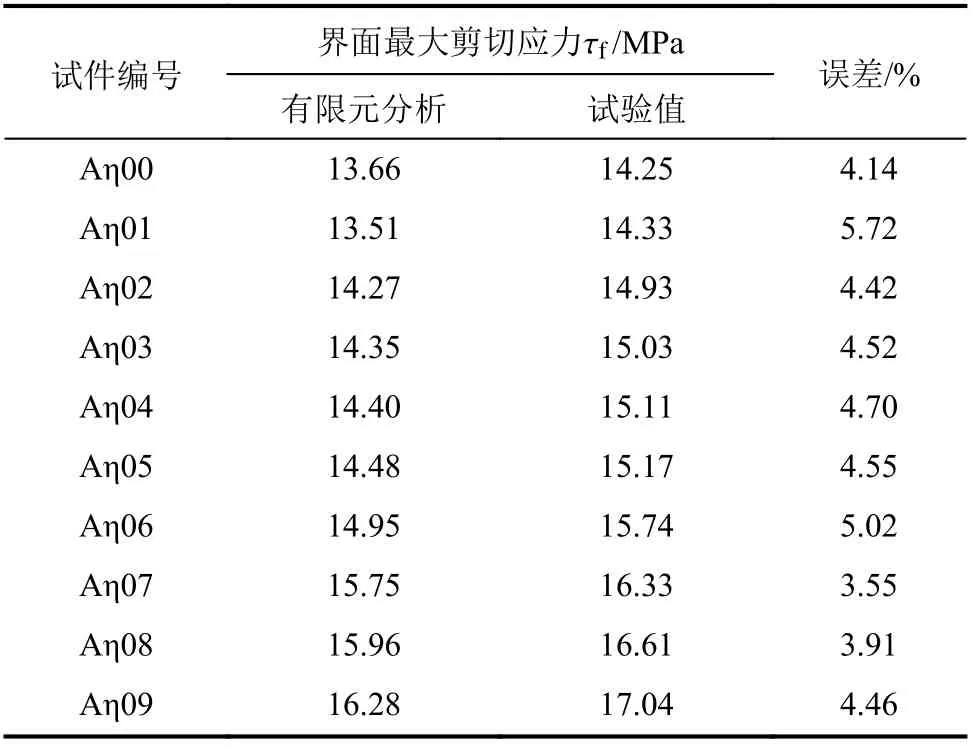

薄壁不锈钢与管钢复合材料试件层间界面最大剪切应力分析结果如表7所示。

表7 界面最大剪切应力值Tab. 7 Maximum shear stress of the interface

重复上述的建模过程,将水平位移荷载改为垂直位移荷载。用有限元模拟软件模拟界面法向拉伸破坏试验,得出的界面最大法向应力分析结果如表8所示。

表8 界面最大法向应力值Tab. 8 Maximum normal stress of the interface

表7、8的结果表明,有限元分析结果与试验结果误差最大为5.72%,两者结果基本吻合,采用第2节的方法建立薄壁衬层再生复合管材层间界面力学分析模型具有可行性。

3 结 论

通过试验与数值分析的方法,研究了薄壁衬层再生复合管材层间界面力学行为,建立了层间界面双线性黏聚力分析模型,具体结论如下:

1)试验破坏形态表明,薄壁衬层与管钢复合材料层间界面切向破坏及法向破坏以粘结层内聚力失效为主,说明层间粘结层与衬层和基层之间的粘结效果好,层间切向和法向剥离主要以粘结层内聚力失效破坏为主。

2)通过带腐蚀缺陷管钢与薄壁衬层单面粘结试件的拉剪试验,利用插值法建立了复合管材层间界面切向应力与相对位移本构关系模型。层间切向应力与相对位移关系曲线分为两个阶段,符合双线性内聚力界面破坏特征,可将层间界面切向应力位移关系简化为双线性本构关系。通过带腐蚀缺陷管钢与薄壁衬层T形板面粘结试件的法向拉伸试验,建立了复合管材层间界面法向应力位移本构关系模型,界面法向应力与位移变化关系也可简化成双线性本构关系。

3)建立了薄壁衬层再生复合管材层间界面力学有限元分析模型,通过与试验结果对比分析得出,有限元分析结果与试验结果误差最大为5.72%,两者结果基本吻合。

研究内容和结果可为埋地管道非开挖连续内衬修复技术提供理论依据,并且为研究复合管材在复杂应力条件下的界面力学行为奠定基础。同时,研究方法和结论对输送管道、储罐等压力容器及其他结构构件的修复均有借鉴意义。