开孔Q460高强钢板在低周疲劳加载下的力学性能试验研究

2021-07-29李海锋曹宝安罗文伟

李海锋,曹宝安,罗文伟

(1.华侨大学 土木工程学院,福建 厦门 361021;2.福建省智慧基础设施与监测重点实验室,福建 厦门 361021)

传统混凝土结构自重大、建筑垃圾多、材料重复利用率低等不足日益暴露,钢结构发展受到国内外学者的更多关注。高强钢结构工程可以缩减构件尺寸,减少钢材用量,从而减小结构自重和地震反应,越来越多地应用于桥梁和高层建筑。在钢结构的应用中,螺栓连接作为一种有效且通用的连接技术,被视为替代焊接产品的良好选择,因此钢板开孔在钢结构中是一个不可避免的问题。螺栓连接的优点是可以多次拆卸和重新组装。然而,在螺栓连接中钢板的开孔部位应力集中严重,在交变荷载下易发生脆性断裂[1-2],造成突发性灾难事故。

国内外诸多学者对开孔钢材试件的受力性能进行了研究。周超等[3-4]对开孔钢板进行拉伸试验和有限元模型研究,探讨了开孔钢板的孔径大小、开孔数量以及开孔间距对钢板抗拉承载力的影响,并建立了用于计算开孔钢板抗拉刚度的经验公式。谢彩霞等[5]对33个开孔Q235试件进行了单调拉伸和循环拉伸加载,主要探讨了不同加载模式下Q235钢板的破坏机理、延性特征和滞回性能。龚晨等[6]对开孔钢板屈曲约束支撑进行试验研究,分别探讨了开孔段截面与未开孔区域截面面积比、开孔段长宽比、孔区间长度与开孔宽度比对该类型支撑的材料性能和稳定性的影响规律。Devi等[7]对未开孔和开孔的冷弯型钢空心截面构件的抗扭转性能进行了试验和模拟研究,并提出相应设计公式。结果表明开孔数量和孔径尺寸对构件抗扭能力有不利影响,开孔位置对构件抗扭转能力影响不大。Gusella等[8]研究了单调与循环荷载下多孔冷弯支撑系统对角线的轴向响应。研究表明沿着构件轴线的开孔数量和孔径的增加有利于开孔CFS构件延展性的发展。

此外,部分学者对螺栓连接及其开孔部件的疲劳性能进行了研究探讨。Saranik等[9]对螺栓连接的悬臂梁进行试验研究,并建立了预测其低周疲劳寿命的模型。在反复拧紧的情况下,螺栓松开,连接板之间发生微滑动,应力重新分布和疲劳损伤逐渐发生。Wang等[10-11]研究了螺栓连接的孔形成方法以及螺栓预紧力对部件疲劳寿命的影响,并且建立了有效的分析模型。Juoksukangas等[12]研究了螺栓预紧力和循环荷载对试件疲劳寿命的影响。研究表明,微动磨损显著降低了螺栓连接的疲劳寿命。杨勇[13]、季小莲[14-15]等对开孔钢板剪力连接件进行了实验分析,研究开孔钢板剪力连接件在抗剪时的破坏形态以及各因素的作用机理,为开孔抗剪板在建筑领域的推广应用提供理论支持。

以上研究主要集中在对普通钢采用螺栓连接后试件的疲劳性能。与低屈服点钢相比[16],高强钢能提供更为可靠的承载力和疲劳性能。随着钢材冶炼、加工以及相应焊接和连接技术的日益成熟,研究人员将目光聚焦于强度更高、塑性和断裂韧性更好、具有良好的疲劳性能的高强度钢材。Shi等[17-18]对中国常用的高强钢材料力学性能进行研究,并提出单调加载下高强钢的本构模型。Guo等[19]对Q460和Q690开孔高强度钢材性试件的疲劳性能进行试验研究。研究表明钢材强度、疲劳循环次数和连接方式对材性试件的疲劳性能有较大影响。Jiménez-Peña等[20]对开孔S500MC钢板状试件进行了拉伸疲劳试验。结果表明,当螺栓的预紧力较高时,试件的微动疲劳降低。Hämäläinen等[21]研究了S355和高强钢S960QC双搭接接头的疲劳性能,解释了不同材料在微动疲劳方面的显著差异。Najafi等[22]对高温下腹板开口的钢梁进行数值模拟分析,研究了开孔形状、尺寸、位置和负载比对构件的影响,得到轴向约束水平和横截面温度分布曲线,确定了轴向约束多孔钢梁在耐火设计中应注意的关键因素。Yuan等[23]对腹板带圆孔的冷弯型钢通道截面的变形屈曲性能进行数值分析研究。结果表明腹板带圆孔的PCFS通道截面梁的畸变屈曲矩随圆孔尺寸的增大而减小,而半波长则有相反的表现。Yu等[24]在Yuan的研究基础上进行扩展研究,评估了开孔对临界应力的影响,建立了预测变形屈曲临界应力的新模型。

在高强钢结构工程中,螺栓连接部位的钢材经历往复疲劳荷载,裂缝产生并发展,易发生剪切破坏,此类破坏现象需引起研究人员的注意。作者所在课题组在模拟地震作用下高强钢墩柱受力性能相关研究时,发现反复加载下高强钢柱壁板螺栓孔洞剪切开裂,螺栓孔附近钢板错位剪断螺杆,裂缝延展至试件角部,导致试件破坏,如图1所示。因此,为明晰地震工程中Q460高强钢及其螺栓连接区域钢板的受力性能,需要针对开孔Q460高强钢材进行反复加载材性试验研究,然而目前关于此类研究较少。因此,为探究单调拉伸与反复加载下开孔Q460高强钢的材料力学性能,作者开展了以下工作:1)设计了33个开孔Q460高强钢板状材性试件,开展了单调与反复拉伸下高强钢材性试件的试验测试工作,分析了开孔Q460高强钢试件的破坏特征、应力-应变曲线及其骨架曲线、耗能能力。2)对反复加载下开孔Q460高强钢的力学性能进行参数分析,获得主要变化参数对Q460高强钢力学性能的影响规律,为Q460高强钢在抗震工程中的应用提供参考依据。3)建立开孔Q460高强钢材性试件的精细有限元模型,与试验结果拟合分析,验证有限元模型的可靠性。

图1 反复加载下高强圆钢柱壁板螺栓孔开裂Fig.1 Cracking of bolt holes in wall plate under repeated loading

1 试 验

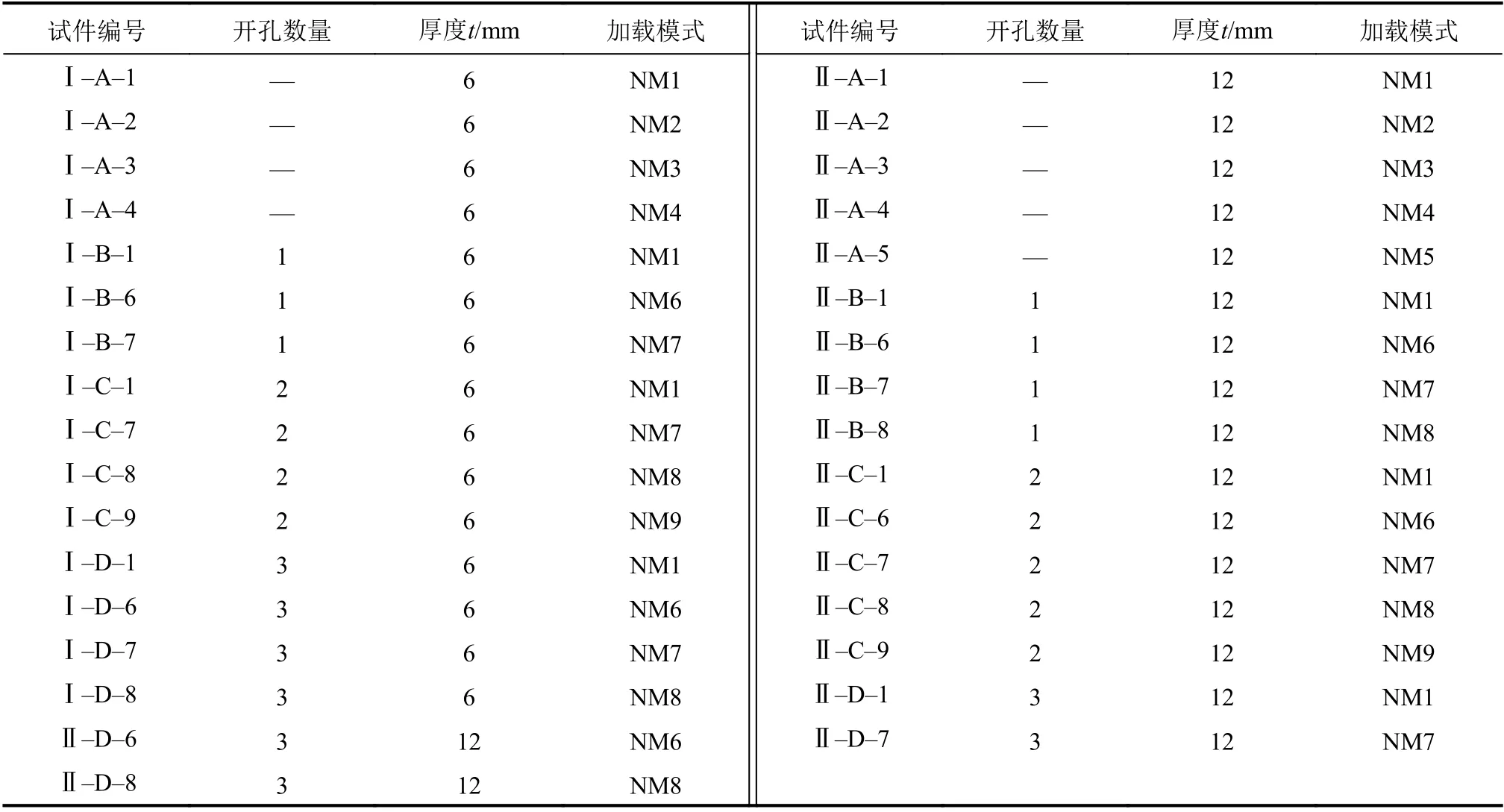

试验所采用的Q460高强钢材由中国鞍山钢铁集团公司提供,钢材的化学成分如表1所示,满足《低合金钢强度结构钢》(GB/T1951—2018)[25]的要求。根据中国规范《金属材料拉伸试验第1部分:室温试验方法》(GB/T 228.1—2010)[26]试验设计了厚度为6 mm和12 mm的开孔Q460高强钢板状材性试件,材性试件的夹持端长度为60 mm、宽为30 mm;弧形过渡段半径R为60 mm;平行段长度Lc为52 mm、宽为15 mm;圆孔孔径为2 mm,孔间距为6 mm[3,5]。材性试件的基本尺寸及布孔方式如图2所示。材性试件采用电火花线切割技术进行加工,加工精度控制在0.05 mm内。根据试件厚度、开孔数量及加载模式对材性试件进行编号,设计参数详见表2。表2中,罗马数字Ⅰ表示6 mm厚Q460高强钢材性试件,Ⅱ表示12 mm厚材性试件;英文字母代表布孔方式:字母A代表未开孔Q460高强钢试件,字母B代表圆孔数为1的开孔试件,字母C代表沿试件长度中轴分布两个圆孔的开孔试件,字母D代表沿试件长度中轴分布3个圆孔的开孔试件;试件编号末尾数字代表对应的加载模式。

表1 Q460高强钢化学成分Tab. 1 Chemical composition table of high-strength steel%

表2 试件设计参数Tab. 2 Parameters design

图2 试件设计Fig.2 Design of specimens

本次试验采用华侨大学结构试验室的CMT5105电子万能试验机进行加载,试验加载装置见图3。采用拉压引伸计测量试件的应变,引伸计的标距为50 mm,取原始标距L0为50 mm;引伸计的拉、压量程均为30%。试验设计9种加载制度,包括单向拉伸和反复拉伸加载模式,加载速度为0.6 mm/min[5,27],见图4。

图3 加载装置示意图Fig.3 Diagram of loading device

图4 加载模式示意图Fig.4 Diagram of loading patterns

2 结果及讨论

2.1 破坏特征

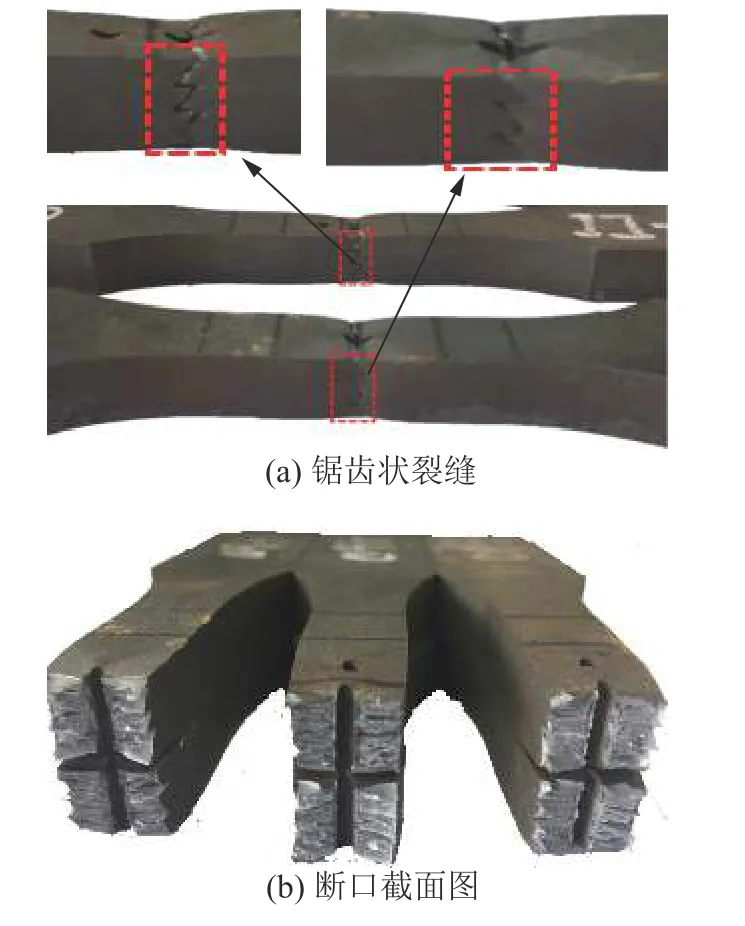

对于不同厚度的开孔Q460高强钢材性试件,断裂位置发生在受拉区中部,断口处形成不同断裂形状,破坏模式有明显的差异。在反复荷载作用下,6 mm厚材性试件开孔位置应力集中明显,疲劳效应累积后裂缝在开孔位置产生,并沿横向延伸和发展,断口截面与试件横截面呈45°夹角,断口发生轻微颈缩现象,裂缝截面较整齐;裂缝的产生机理为材性试件所用钢材是通过反复轧制,采用电火花切割技术垂直轧制方向切割制成的,钢材内部有分层现象,加载设备通过夹具夹紧试件的两个表面,在反复拉伸荷载作用下,试件平行段截面受到的拉应力并不均衡,内部不同分层的拉应力大小不同,因此开裂位置和时刻产生差异,导致试件在破坏后形成斜裂缝,角度近45°,如图5所示;12 mm厚试件的断裂截面沿试件横截面呈锯齿形,断后试件交错相嵌,如图6所示。

图5 6 mm厚材性试件破坏模式Fig.5 Failure mode of 6 mm thick specimens

图6 12 mm厚材性试件破坏模式Fig.6 Failure mode of 12 mm thick specimens

开孔材性试件在反复荷载作用下发生疲劳断裂时,沿试件长度方向,破坏截面发生颈缩现象,而孔洞两侧产生鼓曲,试件整体变形呈马鞍状,如图7所示。对于多孔试件,未产生裂缝的圆孔变形较小,断口所在圆孔沿试件纵长变形明显,其断后长度约为前者的2.0~2.5倍,如图8所示。

图7 多孔试件破坏部位鼓曲图Fig.7 Bulging diagram of porous specimens

图8 圆孔变形尺寸Fig.8 Deformation of specimens’ openings

2.2 应力-应变曲线

为研究开孔Q460高强钢材性试件的设计尺寸、开孔数量及加载模式等因素对试件的影响规律,提取材性试件的应力-应变曲线进行分析。文中应力-应变曲线图的横轴ε为引伸计测得的测量区平均应变,即数据采集时间点的测量区伸长量与原标距长度的比值;纵轴 σ为试件的横截面平均应力,即试验加载过程中任一数据采集时间点的力与试件原始横截面积的比值。

提取材性试件在单调及反复加载后的试验结果,如表3所示。表3中,fy、fu分别为钢材的屈服应力和最大拉应力,E为试件的弹性模量,εu为最大拉应力fu对应的拉应变,ε为抗拉强度下降15%时对应的应变,fy/fu为屈强比,Em为试件荷载-变形曲线的包络面积,δ为断后伸长率。

表3 试验结果Tab. 3 Experimental results

2.2.1 试件尺寸的影响

提取厚度为6 mm和12 mm的材性试件在加载模式NM1下的应力-应变曲线图进行分析,如图9所示。由图9和表3可知,不同厚度试件的极限抗拉强度存在较大差别。在相同加载模式NM1下,当Ⅰ、Ⅱ两组材性试件的开孔数量及位置均相同时,Ⅱ组材性试件的抗拉强度fu及断后伸长率δ均明显高于Ⅰ组。试验结果表明,材性试件厚度对钢材抗拉强度和钢材延性影响显著;增大试件厚度有利于提高材性试件的抗拉强度、延性及耗能能力。

图9 试件厚度对试件应力-应变曲线的影响Fig.9 Influence of specimen thickness on stress-strain curves

2.2.2 开孔数量的影响

提取加载制度NM1下Ⅰ、Ⅱ两组材性试件的应力-应变曲线图进行分析,如图10所示。由图10可知,对于未开孔试件Ⅰ-A-1和Ⅱ-A-1,加载过程经历了弹性阶段、塑性阶段、强化阶段和颈缩阶段,应力-应变曲线具有明显的屈服平台;而开孔试件则无明显的屈服阶段和颈缩阶段。未开孔试件的应力-应变曲线饱满,包络面积远大于开孔试件,表明钢材开孔降低了钢材的延性,不利于钢材塑性阶段的发展,影响了钢材的耗能能力。对于开孔试件Ⅰ组:Ⅰ-B-1、Ⅰ-C-1、Ⅰ-D-1和Ⅱ组:Ⅱ-B-1、Ⅱ-C-1、Ⅱ-D-1,抗拉强度相差较小,而试件延性随开孔数量的增加而增大。表明沿着试件轴线的开孔数量的增加有利于开孔Q460高强钢材性试件延展性的发展。

图10 开孔数量对试件应力-应变曲线的影响Fig.10 Influence of the openings number on stress-strain curves

2.2.3 加载模式的影响

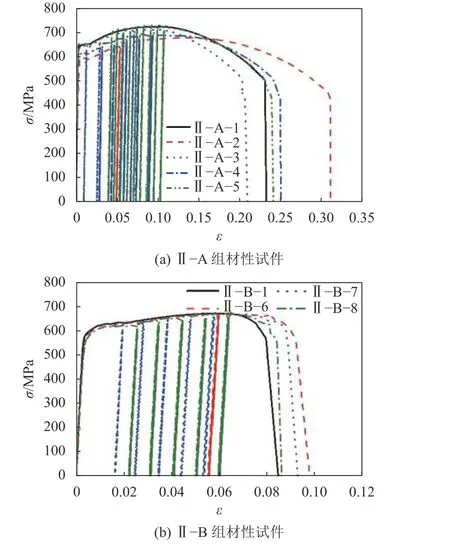

提取Ⅱ-A组和Ⅱ-B组材性试件在不同加载模式下的应力-应变曲线图进行分析,如图11所示。由图11可知,加载循环圈数对材性试件抗拉强度的影响较小,在不同加载模式下,试件的应力-应变曲线饱满,均表现出良好的延性和耗能能力。与单向拉伸相比,低周疲劳荷载有利于增大材性试件的延性性能,表明加载模式对材性试件的延性有较大影响,但随着荷载循环圈数的增加,试件的延性性能减小。

图11 加载模式对试件应力-应变曲线的影响Fig.11 Influence of loading patterns on stress-strain curves

2.3 骨架曲线

提取不同试件厚度的开孔Q460高强钢C组材性试件的骨架曲线图,见图12(a)。由图12(a)可知:在加载初期,6 mm厚开孔试件的延性明显强于12 mm厚材性试件;在拉伸加载后期阶段,6 mm厚开孔材性试件的骨架曲线恶化明显,延性显著低于12 mm厚材性试件,且强度退化严重。表明材性试件厚度对高强钢材性试件的骨架曲线影响较大,在加载前期,厚度较小的试件表现出较好的延性;在加载后期阶段,厚度较大的材性试件表现出更好的强度和延性。

图12 材性试件的骨架曲线对比Fig.12 Comparison of skeleton curves

提取加载模式NM8下不同开孔数量的Q460高强钢材性试件的骨架曲线图,如图12(b)所示。由图12(b)可知,在低周循环拉伸加载前期,材性试件的骨架曲线差异较小。在加载后期,材性试件Ⅰ-C-8和Ⅰ-D-8的延性明显强于试件Ⅰ-B-8,试件Ⅰ-C-8强度下降较快,曲线恶化现象明显。表明开孔数量对厚度较小的材性试件的强度影响较小,但对试件延性影响较大;且偶数孔材性试件的变形在两孔处均有发生,有利于提升试件的延性,但在加载后期偶数孔试件的强度下降明显。

提取12 mm厚存在2个圆孔的Q460高强钢材性试件在不同加载模式下的骨架曲线图,见12(c)。由图12(c)可知,在低周循环拉伸加载前期,开孔材性试件Ⅱ-C-9的强度明显高于试件Ⅱ-C-7和Ⅱ-C-8;在加载后期阶段,材性试件Ⅱ-C-9在疲劳荷载作用下,其强度、刚度和延性受加载圈数的影响而减小。表明加载模式对材性试件的影响贯穿试件的整个循环加载阶段。在低周循环拉伸加载前期,加载圈数多的试件具有更好的强度和刚度;在加载后期阶段,由于疲劳效应累计,加载圈数较少的材性试件表现出较好的强度、刚度和延性。

2.4 耗能能力

采用材性试件低周反复拉伸作用过程中的滞回能量E(J)来定量分析试件的耗能能力。本节主要讨论材性试件的设计尺寸、开孔数量和加载模式对Q460高强钢耗能能力的影响规律。

选取加载制度NM1作用下不同厚度的开孔材性试件B-1组、C-1组、D-1组的滞回能量图进行对比分析,如图13(a)所示。由图13(a)和表3可知:当材性试件的布孔方式和加载模式相同时,12 mm厚试件的滞回能量均大于6 mm厚材性试件。表明材性试件的设计尺寸对钢材的耗能能力有较大影响,设计厚度大的材性试件比厚度小的试件具有更优良的耗能能力。

选取加载制度NM1作用下不同开孔数量的材性试件的滞回能量图进行分析,如图13(b)所示。由图13(b)和表3可知:随着开孔数量的增加,材性试件的耗能能力呈阶梯式下降,且耗能能力的减小值在厚度为12 mm的材性试件中表现得更明显。表明开孔会严重影响高强钢材的耗能能力,且随着开孔数量的增加,试件的耗能能力逐渐降低;随着材性试件厚度增加,耗能能力的降低趋势尤为明显。

选取存在3圆孔且厚度为12 mm的Q460高强钢材性试件在不同加载模式下的滞回能量图进行分析,见13(c)。由图13(c)和表3可知:随着低周循环拉伸圈数的增加,材性试件的耗能能力逐渐提高;而试件Ⅱ-D-6和试件Ⅱ-D-7的耗能能力接近,是由于加载模式NM6和NM7拉伸圈数相差较小。表明低周反复加载能较好发挥Q460高强钢材的耗能能力,且材性试件的耗能能力随循环加载次数的增加而提高;当循环加载次数相差较大时,耗能能力的提升更明显。

图13 材性试件的滞回能量对比Fig.13 Comparison of hysteresis energy

3 有限元模型验证

3.1 有限元模型构建

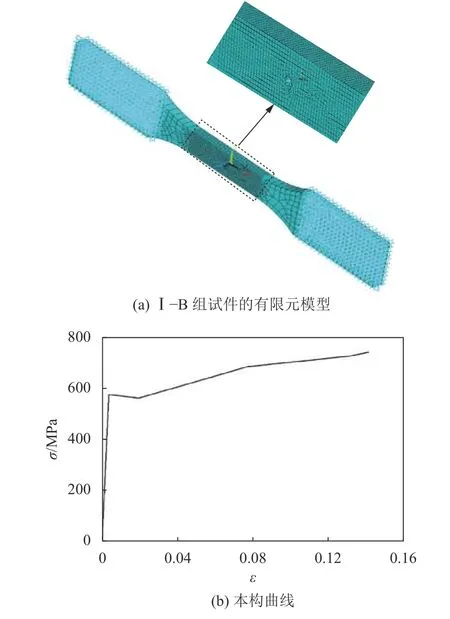

根据开孔Q460高强钢材性试件的设计参数,采用ANSYS程序,建立材性试件的有限元模型,如图14(a)所示。有限元模型采用8节点的六面体实体单元SOLID185,使用2 mm的单元大小作为控制参数进行网格划分,模型的单元网格近似正方形。有限元模型的弹性模量根据Q460的本构模型取值,取E=2.05×105MPa;泊松比取μ=0.3;质量密度取ρ=7.824×103kg/m3[28]。上端夹持段施加与试验加载应变相对应的节点位移,下端夹持段设置固结约束。选用多线性随动强化模型KINH,并参照开孔材性试件实测的应力-应变曲线,定义有限元模型中Q460高强钢材的本构关系,如图14(b)所示。

图14 有限元模型构建图Fig.14 Finite element model

3.2 有限元模型施荷验证

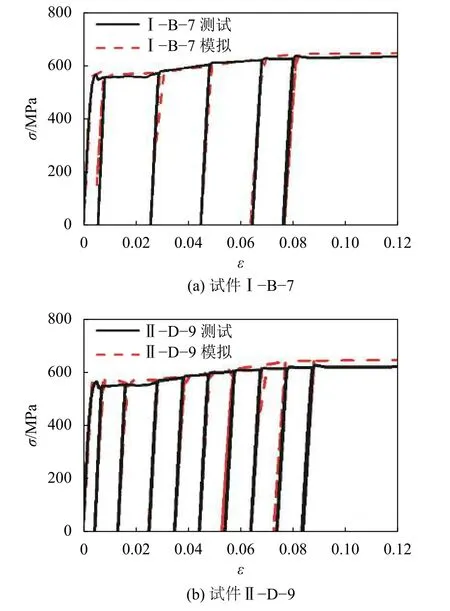

为验证有限元模型的准确性,提取材性试件Ⅰ-B-7、Ⅱ-D-9与有限元模拟试件的应力-应变曲线进行对比分析,见图15。由图15可知,有限元模拟曲线和试验曲线的强度、刚度、包络面积等吻合较好。表明本文所建立的有限元模型可以准确模拟Q460高强钢材性试件的变形特征,有限元模型计算精度较高。

图15 模拟试件与试验试件的应力-应变曲线对比Fig.15 Comparison of stress-strain curves between test and simulation

4 结 论

为探讨地震工程中螺栓开孔对Q460高强钢受力性能的影响,本文开展了低周循环拉伸作用下开孔材性试件的试验研究,在此基础上对低周疲劳荷载下开孔高强钢材料的力学性能进行了参数分析。此外,建立了反复拉伸荷载下开孔材性试件的有限元模型,并与试验结果进行了对比分析。主要结论如下:

1)开孔对Q460高强钢材的受力性能有显著影响。钢材开孔降低了高强钢材的抗拉强度、刚度、延性和耗能能力,不利于钢材塑性阶段的发展。

2)在低周疲劳荷载下,开孔试件的破坏形态与未开孔试件差别较大,且随厚度增加呈现两种不同的端口形态。

3)增大材性试件设计厚度,能够显著提高试件的抗拉强度、延性和耗能能力。

4)开孔数量和布孔方式对Q460高强钢材的延性和耗能能力影响显著,对其抗拉强度影响较小。在试件受力方向,增加Q460高强钢的开孔数量有利于钢材延性的发展;但钢材的耗能能力随开孔数量的增加而降低。

5)加载模式对开孔Q460高强钢的影响贯穿于整个循环加载阶段,主要体现在对钢材延性和耗能能力的影响。在低周疲劳荷载下,随着荷载循环圈数的增加,Q460高强钢的延性降低,耗能能力增加。