某发动机排气歧管垫片台架耐久失效分析及改进*

2021-07-29吴江

吴江

(广汽三菱汽车有限公司, 湖南 长沙 410000)

当前人们对汽车舒适性和稳定性的要求越来越高,发动机作为汽车的核心模块,其相关品质是导致客户抱怨的重要因素。排气歧管密封垫片作为发动机的重要构成部件,其性能好坏是衡量发动机质量的重要因素之一,在开发前期需重点关注。针对某发动机排气歧管垫片振动异响问题,对排气歧管垫片原设计方案进行改善,通过增加加强筋及凸点提升垫片刚度。但改进后试样在发动机台架耐久试验后出现裂纹,车辆使用中无法满足发动机缸盖与排气歧管在高温恶劣环境下的密封条件,会导致密封失效而发生漏气密封性能不良等重大安全隐患,需继续进行改善。该文通过分析垫片产生裂纹的原因提出相应解决方案,通过有限元方法分析歧管垫片的应力幅值与耐久寿命获得最佳改善方案,并通过发动机台架耐久试验验证该方案的有效性。

1 问题描述

发动机排气歧管垫片是装配在排气歧管和发动机缸盖排气口之间,用来防止燃烧后的高温气体从连接处泄露的一种弹性密封垫片,具有隔离排气系统热辐射的隔热功能和防止排气系统高温尾气泄露的密封功能,对发动机正常运转和功能实现具有重要作用,同时对车辆使用舒适性有较大影响。某发动机排气歧管垫片的整体结构及功能分区见图1。

图1 某发动机排气歧管垫片的整体结构及功能分区

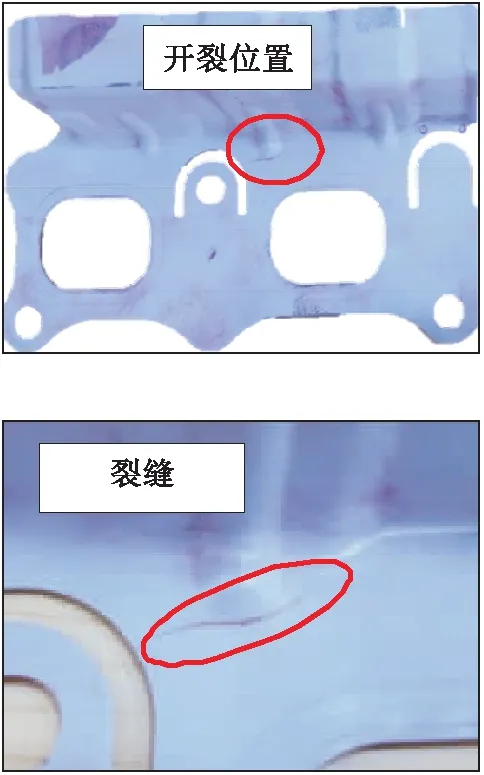

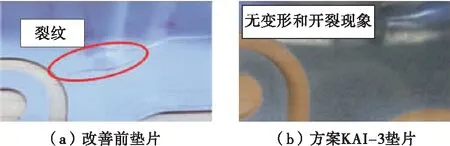

在该发动机量产前的台架共振耐久试验后,其排气歧管垫片密封区出现图2所示长约20 mm、宽约0.05 mm的裂纹,不满足共振点耐久试验后产品的设计基准,可能导致实际使用中垫片产生异响、高温气体泄漏甚至断裂,造成客户抱怨甚至在行驶过程中发生事故,需在量产前加以解决。

图2 排气歧管垫片耐久试验后出现的裂纹

从裂纹形态及试验受力条件判断其为疲劳裂纹。为改善振动条件下疲劳耐久性能,考虑通过变更垫片上凸点形状及加强筋位置和数量来调整垫片刚度,改善振动条件下应力分布(见图3)。分别制订KAI-1、KAI-2、KAI-3 3种改善方案,其中:KAI-1方案将凸点改成凸包;KAI-2方案将凸点改成凸包,增大加强筋R值;KAI-3方案将凸点改成凸包,增大加强筋R值,并将加强筋1和3延长、加强筋2缩短。在实施台架耐久试验前利用ABAQUS和FEMFAT软件对各改善方案进行振动条件下应力幅值测算,并评估其对耐久寿命的影响,从而选取最有效的方案进行最终试验验证。

图3 排气歧管垫片改善试样示意图

2 研究方法

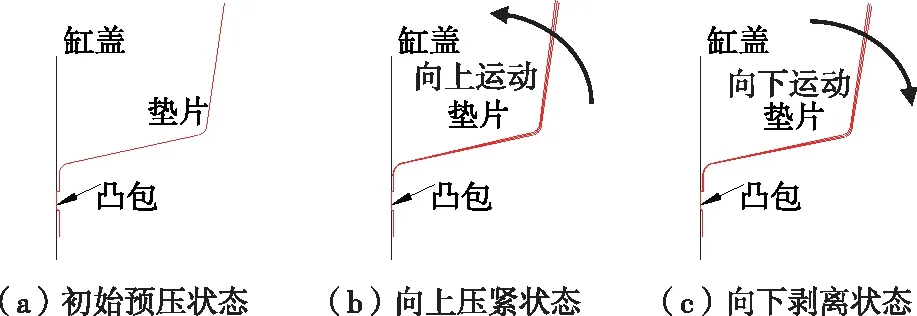

为评估各改善方案试样在振动条件下的应力分布,先对安装状态下发动机排气歧管与发动机缸盖运动状态进行简化(见图4)。排气歧管垫片上凸点与发动机缸盖运动状态有3种:1) 初始预压状态。为垫片初始安装状态,凸点高度大于凸点位置垫片与缸盖间隙(0.2 mm),垫片受到预压作用。2) 向上压紧状态。受激励影响,垫片向上运动,凸点位置始终处于压紧状态。3) 向下剥离状态。受激励影响,垫片向下运动,凸点与缸盖之间接触力越来越小,临界状态接触力为零。结合上述运动状态,不考虑发动机热影响,计算向上压紧状态和向下剥离状态下垫片应力变化值。

图4 排气歧管垫片与发动机缸盖的运动状态

3 排气歧管垫片有限元分析

3.1 应力分布及幅值分析

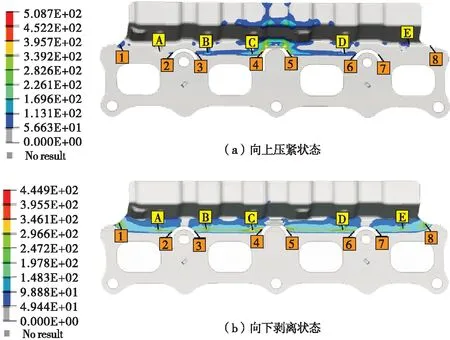

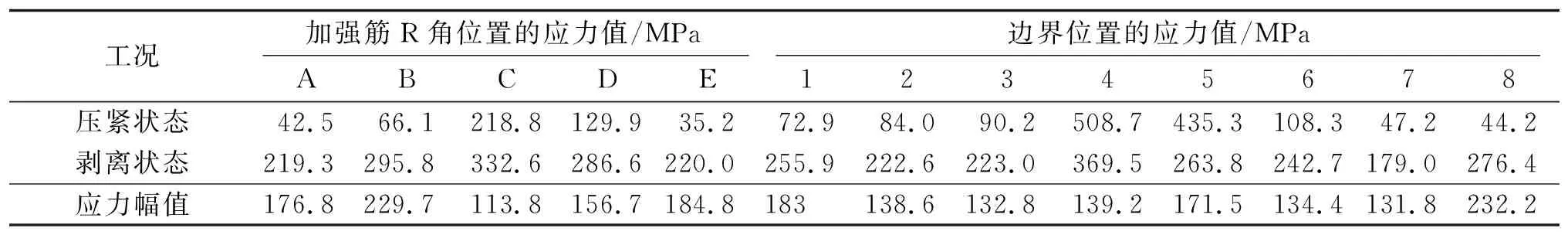

分析原有方案和各改善方案下垫片上凸点与缸盖压紧/剥离状态下应力分布,同时计算其变化幅值,应力幅值=|压紧状态下应力值-剥离状态下应力值|。以改善方案KAI-3为例,2种状态下应力分布见图5。采用方案KAI-3时应力幅值计算结果见表1,幅值越大,意味着工作状态下垫片受力情况越严苛,对疲劳寿命更不利。

图5 采用方案KAI-3时排气歧管垫片上凸点压紧及剥离状态下应力分布(单位:MPa)

表1 采用方案KAI-3时排气歧管垫片应力幅值计算结果

3.2 疲劳寿命分析

根据各方案的应力幅值,按式(1)计算各改善方案的寿命提升值,结果见表2。寿命提升值小于1,代表该位置的疲劳寿命相比原方案有所降低;大于1,代表该位置的疲劳寿命相比原方案有所提升。结果显示:在原有开裂位置,各方案的疲劳寿命均有提升;采用方案KAI-3时,原开裂位置的寿命有大幅提升,仅位置5的寿命有所下降。该点的应力值与原方案基本处于同一水平,且该点在原试样发动机台架耐久试验中未出现开裂现象,预计按KAI-3方案制作样件,该位置在台架耐久试验后无开裂风险。因此,推荐以KAI-3方案进行试样制作和后续试验验证。

(1)

表2 排气歧管垫片改善方案的寿命提升预测

4 排气歧管垫片改善方案台架试验验证

基于上述疲劳寿命计算结果,以改善方案KAI-3进行样件制作,并搭载发动机台架进行共振点耐久验证。测试台架及改善后试样见图6。

图6 发动机耐久测试台架及改善方案KAI-3试样

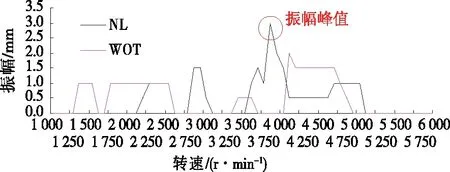

因为改善后排气歧管垫片试样结构及刚度发生了变更,共振点耐久循环前需重新通过扫频试验寻找垫片最大振幅状态下发动机转速,通过设置麦克风声音监控装置及在重点位置加装加速度传感器来识别振动最大的工况点。扫频试验实测垫片实时振幅与发动机转速的关系见图7。

图7 垫片实时振幅与发动机转速的关系

根据现场麦克风监测及振动加速度测试数据,在发动机转速运行至3 900 r/min(NL状态:对应ENG扭矩10 N·m)附近时振幅和振动频率最大,并伴随有声音的波峰(可接受水平)。在设定的共振转速下,按照设计标准要求的共振耐久循环模式对方案KAI-3试样进行耐久试验验证,试验后通过磁粉探伤和目视检查,未发现变形和开裂现象(见图8)。将该垫片试样安装到发动机上,运行1年半时间内未出现品质问题,证明改进后构件有效。

图8 发动机共振耐久试验后排气歧管垫片状况

5 结论

(1) 根据应力幅值计算结果和疲劳寿命预测结果,各改善方案在原裂纹位置的疲劳耐久寿命均有提升,其中方案KAI-2和KAI-3的耐久寿命提升均在2倍以上。

(2) 改善方案KAI-3在位置5的疲劳寿命比原试样有所下降,但该位置为非应力集中位置,预计按KAI-3方案制作样件,该位置在台架耐久试验后无开裂风险。

(3) 按改善方案KAI-3制作的排气歧管垫片试样在发动机共振台架耐久试验后无裂纹发生,顺利进入量产,量产试样无品质问题发生,该改善方案有效。