空客机轮舱壁板零件机加变形分析及优化策略

2021-07-29丁苏煜樊娜娜任万松

丁苏煜,樊娜娜,任万松

(中国航空工业成都飞机工业(集团)有限责任公司检验检测部,四川成都 610092)

0 引言

航空零件结构复杂,精度要求高,切削量大,极易产生加工变形,是影响航空产品研制的关键技术之一。因此,从质量控制的角度出发,收集零件的变形信息进而开展变形分析,为工艺人员建立零件加工变形控制技术规范具有重要意义。

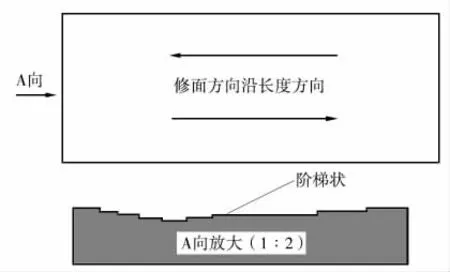

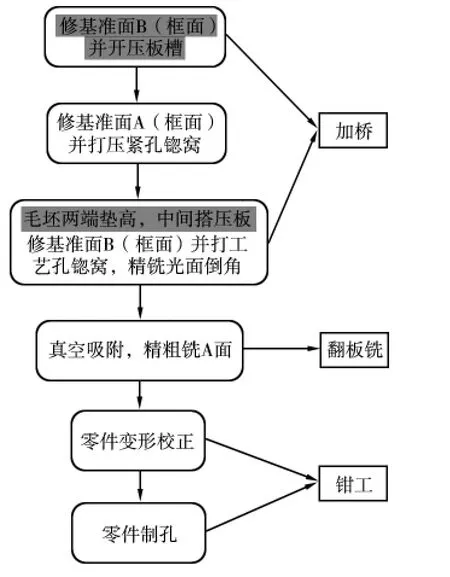

通过分析,空客机轮舱项目国产Alerris 材料的零件加工工艺流程如图1 所示,此类零件存在2 个典型质量问题:①零件光面存在接刀台阶;②零件以光面定位时,容易向上拱起变形,且间隙≥0.5 mm,无法通过校正达到图纸平面度0.5 mm 的要求。

图1 空客机轮舱零件加工流程

为此,分析空客机轮舱项目国产Alerris 料的零件变形机理,并根据分析结果提出工艺优化策略,以提升零件加工质量。

1 变形分析

1.1 零件结构分析

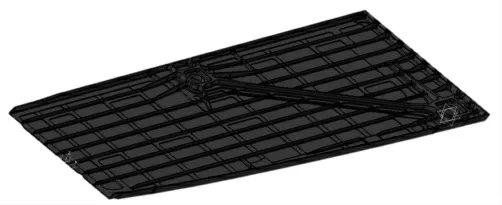

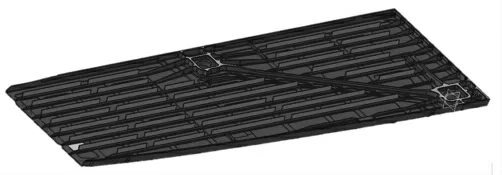

空客项目最典型的零件为左右侧壁板,如图2 所示。该零件为单面零件,纤维方向沿长度方向,正上方及右下角为两个大通孔,以一条斜筋相连,其余筋条均沿长度方向,腹板厚度绝大部分小于2 mm,最小为1.2 mm。零件下方为五坐标缘条,左端头没有缘条。该零件质量控制的难点主要包括:①零件腹板厚度小,且厚度公差只有±0.1 mm,需通过半精加工控制腹板厚度;②零件鼓包区域凸台厚度为高精度尺寸;③零件大部分孔均为精孔。

图2 左右侧壁板零件

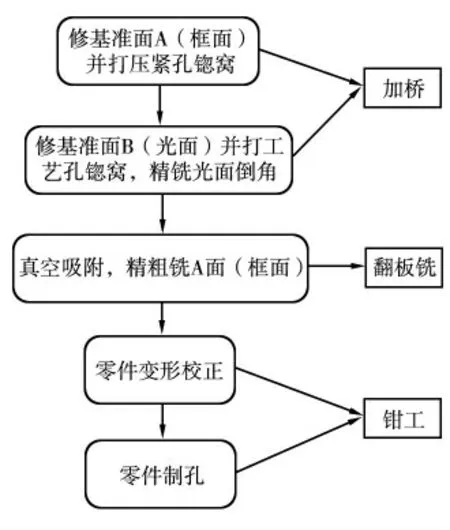

1.2 工艺流程分析

传统工艺流程如图3 所示,主要分为3 个阶段:①在加桥进行粗加工并将光面精铣到位,形成检验项目(表面接刀台阶);②在翻板铣机床进行精加工,形成框面检验项目(筋位、孔位、平面度等);③在钳工工序进行校正后,再次形成检验项目(平面度、精孔孔径)。

图3 传统工艺流程

1.3 零件变形分析

零件加工的过程中,在翻板铣加工后,零件会有不同程度的弯曲变形,以零件光面为底面,变形趋势为零件中间向上拱起,该状态不利于钳工校正零件,如图4 所示。

图4 加工变形趋势

国产Aleris 材料零件试加工阶段平面度情况:①D531-37117-200 加工的16 个零件,平面度区间为0.8~1.6 mm;②D531-14476-200 加工的8 个零件,平面度区间为1.3~1.5 mm。总体而言,在国产料试加工阶段,零件变形的波动均较大,且波动范围难以控制,给产品质量控制提出了新的挑战。

结合零件材料,从机加过程分析,零件出现上述变形主要是以下3 个因素的综合影响。

(1)环境温度。温度变化导致零件伸缩变形、张角变化等。

(2)材料初始残余应力。毛坯初始应力平衡状态被打破,新的应力重分布导致零件变形。

(3)切削过程热-力耦合。在机械载荷与热载荷综合作用下产生的加工表面应力导致零件变形。

但是,相同加工方案、加工参数和加工设备分别加工进口料和国产料,其变形方式出现显著差异,因此判定出现变形差异的主要原因是由材料初始残余应力不一致导致。影响材料初始残余应力的因素主要有2 个:①材料初始残余应力的去除,会导致加工时零件附加力矩的产生,直接诱发零件变形;②从铝材制造过程分析,其热轧方式、固溶淬火、拉伸和时效的不同对初始残余应力有很大影响,是影响材料残余应力的主要原因。

综合上述分析,为提升零件质量,必须从数控加工工艺流程及材料成型过程开展改进。

2 工艺优化策略

基于上述分析,结合机械加工厂已有的工艺经验,探讨数控加工工艺优化策略。

2.1 残余应力提前释放

(1)粗加工余量为3.5 mm,如图5 所示,将零件粗加工分离出来,并增加时效处理,充分释放零件变形。该方案所用粗加工刀具:JGXLAY2GNT/32*35*100R3,修光面刀具:JGXLAY2GNT/32*35*100R3。

图5 残余应力提前释放策略

试验结果:粗加工后修光面,零件表面接刀不平,台阶较大,刀轨之间台阶0.03~0.05 m,且表面质量较差。精加工后零件仍向上拱起,但变形较小,光面与平台间隙为0.5~0.8 mm。

结果分析:采用该方案后,零件变形减小,但并未将拱起变形完全消除。由于零件粗抠,毛坯中空,导致零件光面修面接刀不平,极大增加了钳工工作量。考虑到拱起变形未完全消除的原因,可能是光面接刀不平导致,于是在粗精加工分离方案不变的基础上做二次方案优化。

(2)内型余量3.5 mm,腹板厚度8 mm,筋顶与毛坯顶面齐平(图6)。相比上一方案更改的内容:①所有筋顶余量与毛坯顶面齐平,并开横向槽,成井字形;②侧边余量3.5 mm。理论值小于4 mm 腹板,粗加工余量保持一致高度,余量不小于4 mm;理论值大于4 mm 腹板,余量为4 mm。粗加工后腹板厚度为8 mm。该方案所用粗加工刀具:JGXLAY2GNT/32*35*100R3,修光面刀具:JGXLAY2GNT/32*35*100R3 JGMLAJ6XWT/80*12*50R0∠90o。

图6 筋顶余量与毛坯顶面齐平

试验结果:粗加工后修光面,由于使用了D32 刀具去光面大余量,D80 盘刀精修光面,零件光面质量较好,但零件表面接刀不平增大,刀轨之间台阶0.1~0.2 mm。精加工后零件仍旧向上拱起,光面与平台间隙为0.5~0.8 mm。

结果分析:本次增加腹板厚度,在筋顶与毛坯顶面齐平的情况下,光面修面仍旧接刀不平。考虑到两个可能存在的问题:①修光面时刀具加工参数不合理;②零件结构原因导致修面过程中加工应力得不到释放。在此方案基础上做第三次方案优化。

(3)以(2)方案为基础的修面试验。修光面刀具:JGXLAY2GNT/32*35*100R3,加工参数:S17000,F5000;JGMLAJ6XWT/80*12*50R0∠90o 加工参数:S5000,F2000。

首先通过更改加工参数的方法优化方案,采用D32 刀具去光面大余量,采用盘刀精修光面0.13 mm。经过多个零件反复试验,D80 刀具参数更改为S2000,F1500。

试验结果:该参数加工下,零件光面表面质量最好,台阶在0.03~0.05 mm,台阶依旧没有完全消除。

继续优化方案,在修面参数为S2000,F1500 基础上,增开应力释放槽(图7)。

图7 增开应力释放槽

试验结果:台阶依旧为0.03~0.05 mm,且零件精加工后仍然向上拱起变形。由于零件修面时必须无应力装夹,采用盘刀修面切削力较大,导致其中4 件试验件在修面过程中被向上拉起。零件光面台阶最大0.5 mm,台阶成阶梯状,最低点与毛坯顶面相差1 mm。零件长度方向平面度相差1.1 mm。后通过用小切削力的D32 刀具挽救加工3 件,再由钳工打磨交付使用。加工情况如图8 所示。

图8 光面表面质量示意

结果分析:通过改变切削参数的方法,修面效果有所改善,但仍旧无法完全消除光面台阶,钳工仍需打磨。零件加工过程中变形,筋顶并未能起到有效的支撑作用。开粗加工应力释放槽对零件加工过程及最终结果基本没有影响。经分析是零件过大,且零件结构本身三面缘条,应力释放槽为了避让缘条而无法铣穿零件,导致应力释放槽影响较小。

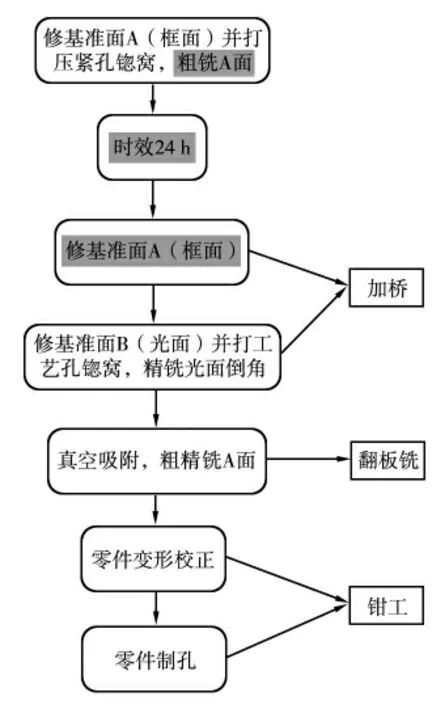

2.2 残余应力错序释放策略

如图9 所示,可看出该方案与传统工艺方案在流程上没有区别,不同之处在于精加工中零件结构的加工顺序以及加工参数的变化。

图9 残余应力错序释放策略

与传统工艺方案的主要区别:①粗抠过程中筋顶直接铣至理论尺寸;②传统工艺方案采用零件整体层降式粗抠,模拟外厂方案采用单个框格粗抠到位,再粗抠下一个框格;③传统工艺方案先铣内形,后铣腹板。模拟外厂方案先将3 mm 以上腹板铣至理论尺寸,再将其余所有腹板铣至理论尺寸,最后铣内型。

试验结果:由于取消了粗加工机床粗抠零件的步骤。零件毛坯状态重大半吨,不存在修面刀具将零件拉起的情况。零件修光面接刀台阶消除,表面质量好。零件变形情况,3 个试验件均有不同程度反向拱起,第一件光面与平台间隙0.5 mm(基本合格),第二件0.2~0.3 mm(合格),第三件0.7 mm(不合格),状态极不稳定。

结果分析:模拟外厂方案注重精加工零件的加工顺序,从试验结果来看,零件结构的加工顺序与零件变形情况没有直接关系。

2.3 预变形补偿策略

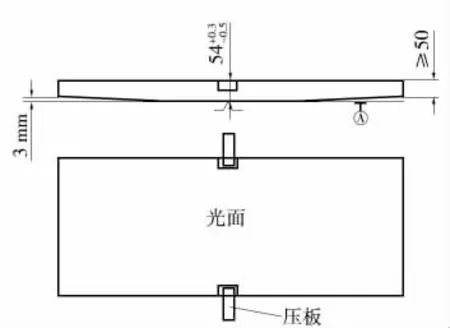

针对该零件试验情况总是反向拱起的情况,采用粗加工预变形的方法抵消精加工后反向拱起变形,如图10 所示。

图10 预变形补偿策略

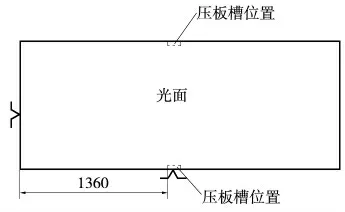

该方案与传统工艺流程主要区别:①先修零件光面见光,毛坯长度方向中间增开压板槽,如图11 所示;②第二次修光面前,毛坯两端垫高3 mm,中间搭压板,通过压板压弯毛坯,在压弯的情况下修面,如图12 所示。

图11 压板槽位置

图12 零件预变形

试验结果:零件光面修面,无接刀台阶,表面质量好。粗加工预压弯,精加工后抵消反向拱起变形。以光面定位,零件两端翘起最大2 mm,部分零件端头平整,与工作台贴实,该状态有利于钳工校正。

结果分析:由于零件光面带应力修面,修面时毛坯稳定,刚性好,故修面质量更好。零件修光面提前压弯,修面后松开压板,由于材料的弹性变形,零件回弹2~3 mm。以光面定位精加工前,零件两端已经翘起2~3 mm,从而精加工后抵消反向拱起变形。

3 应用效果

3.1 修面改进评价

回归传统方案,不再分离粗精加工,在粗加工机床铣基准面时预先压弯带应力修面。毛坯位置固定,刚性好。修面无接刀台阶,采用盘刀精修面,表面质量好,触摸无台阶痕迹。

3.2 变形改进评价

提前压弯毛坯修光面,利用材料的弹性变形使压板松开后毛坯自动回弹。翻面后以光面定位,毛坯已提前形成两端翘起状态,从而保证了后续钳工校正零件。

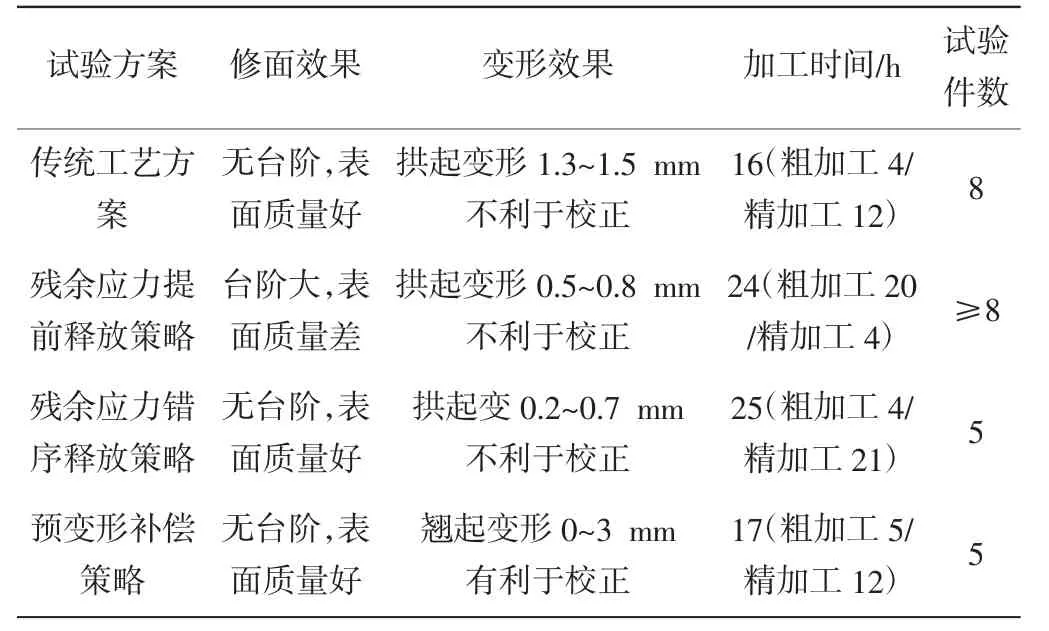

3.3 试验方案结果对比

如表1 所示,与变性补偿策略为最优方案,在经过5 件零件的试验成功后,该方案已在机轮舱壁板上正式使用。目前机轮舱壁板左右件均按该方案加工,已经交付560 件,有效解决了该项目机轮舱壁板零件的质量瓶颈问题,大大提高了零件的交付合格率。

表1 试验方案效果对比