建筑垃圾资源化利用原地再生循环技术

2021-07-29沈玉巨高权

沈玉,巨高权

(中交二公局第三工程有限公司,陕西 西安 710016)

0 前言

我国基础设施建设快速发展,旧路、桥梁等改造拆除日益增加,建筑垃圾越来越多,既浪费土地和资源,又污染环境,同时还引发了资源短缺等诸多问题,已成为我国可持续发展的瓶颈。而另一方面,项目建设过程中需要大量的临时工程基础建设,包括施工便道、临时场站硬化处理、现浇混凝土结构的垫层混凝土等。作为临时结构使用服役周期短、长期耐久性要求不高,若能将现场拆除的建筑垃圾经分拣、剔除、破碎处理后,就地取材,因地制宜地用于施工现场临时工程的建造,不仅可降低工程成本,还可实现建筑固体废弃物的循环再生利用,促进循环经济,对于建设资源节约、环境友好型社会具有重要意义。

本文以施工项目为依托,经过前期调研、资料收集、方案论证、工艺实施、试验论证等一系列措施,建立一套完整的施工现场建筑固体废弃物再生利用的技术方案。该技术可指导施工现场建筑固体废弃物的破碎、分筛、性能评估、配合比设计、混凝土性能评价等,使其可用于施工便道、临时场站硬化处理、现浇混凝土结构的垫层混凝土等临时工程,实现建筑垃圾的源头消解,促进 “绿色化”施工,促进资源的可循环利用,降低工程造价和建筑垃圾运输处理成本,为同类工程起到示范作用。

1 施工工艺流程

1.1 施工准备

(1)施工前做好场地清理、破碎分筛装置测试、水泥和外加剂质量检测、配合比设计等准备。

(2)在现场妥善划分区域,便于将破碎分筛后的再生骨料按照粒径级配、质量等级分类保存,保持干燥。

1.2 破碎、分筛

(1)预处理阶段:除去废混凝土中的杂质,筛分隔离大于 150mm 的骨料,将小于 150mm 的料通过 ZSW490×110 喂料机分入传送带,分入 PE750×1060 颚式破碎机中破碎。筛分出大于 40mm 的混凝土块进入二次破碎阶段。

(2)二次破碎阶段:使用破碎机将大于 40mm 的混凝土块进行二次破碎。

(3)筛分阶段:经过筛分分别获得粒径 5mm 以下、5~20mm、20~40mm 的再生骨料,并分别选择合适的位置隔离堆存。

1.3 施工工艺流程

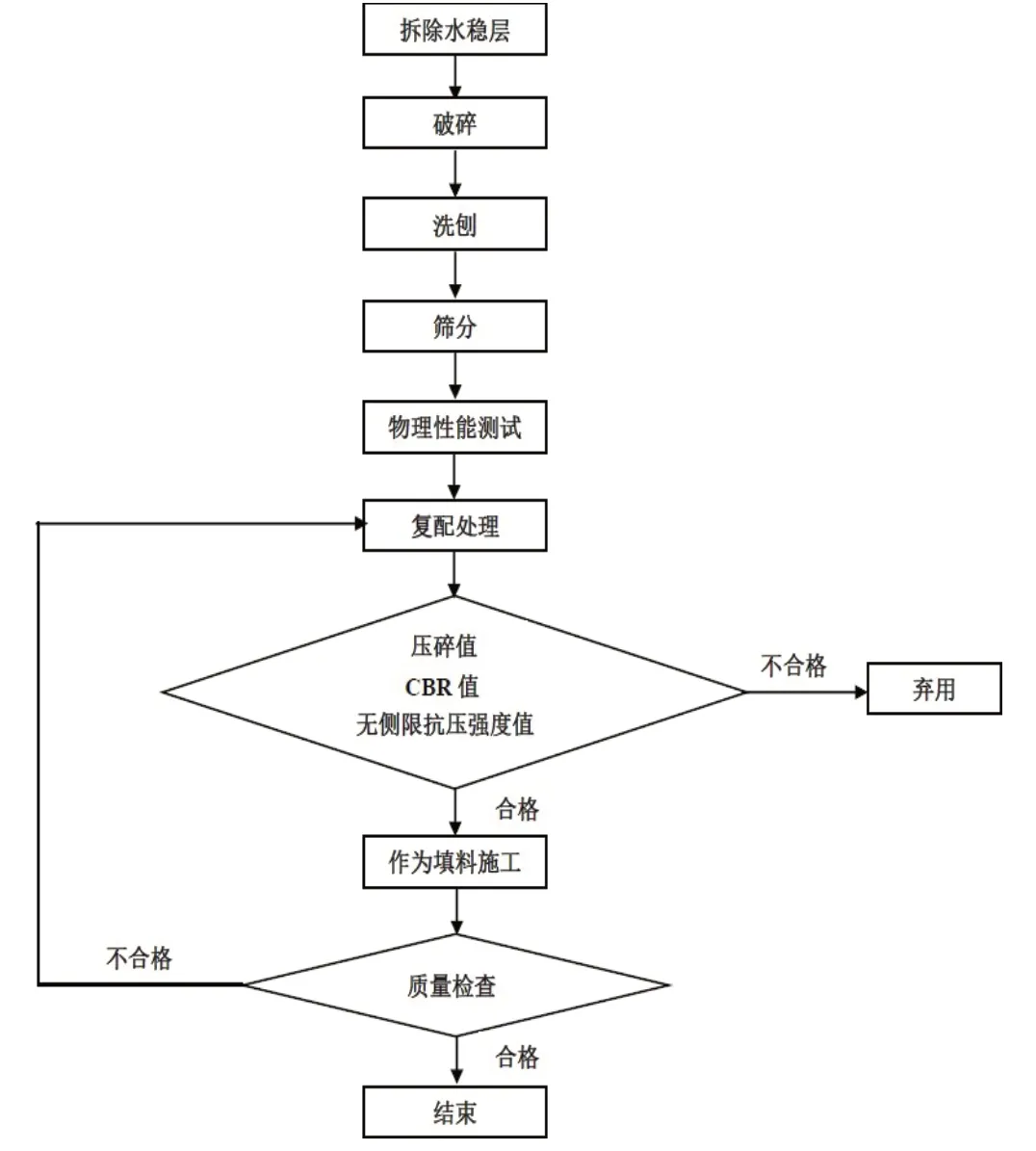

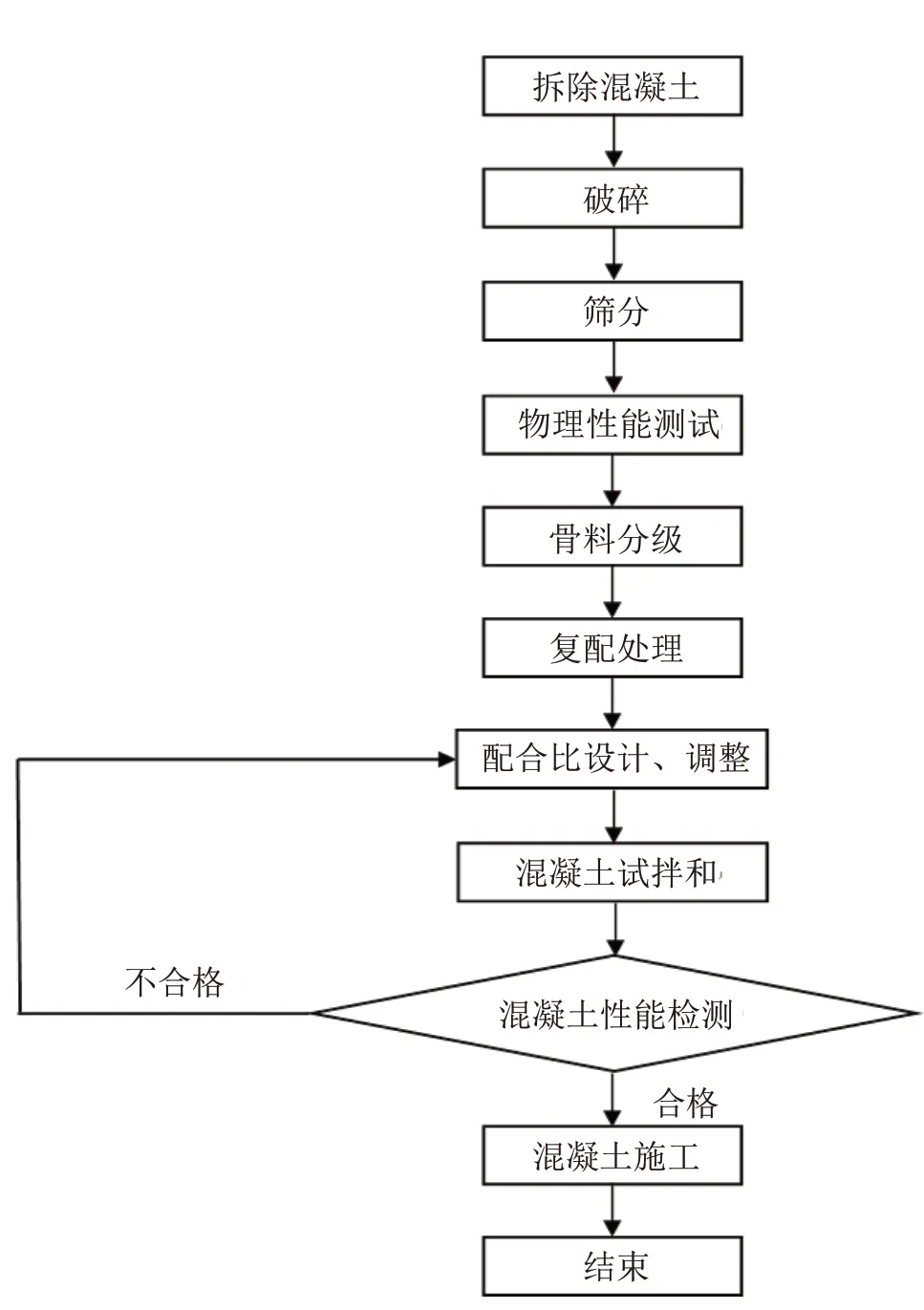

再生粒料应用施工工艺流程见图 1,再生骨料应用施工工艺流程见图 2。

图1 建筑固体废弃物现场作为粒料施工工艺流程图

图2 建筑固体废弃物现场作为 再生混凝土骨料施工工艺流程图

2 工艺要点

2.1 再生骨料复配

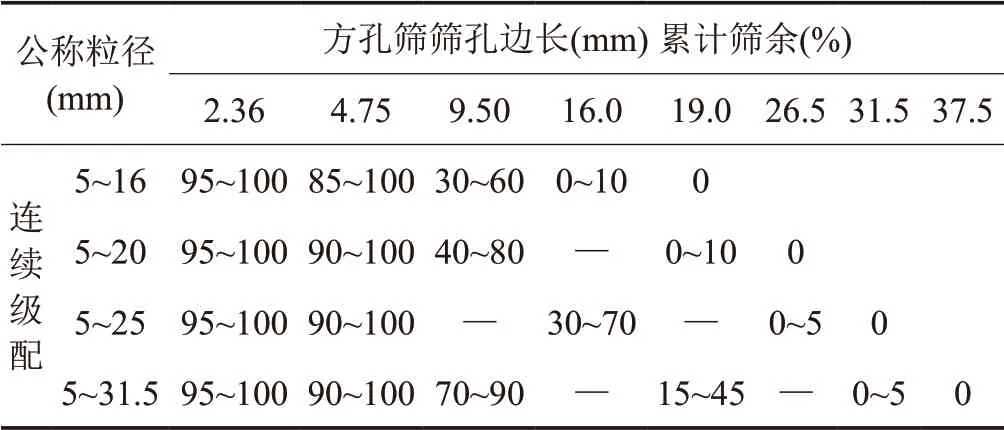

推荐使用连续级配的再生粗骨料和 2 级级配的再生细骨料作为混凝土骨料,具体标准参见表 1。

表1 再生粗骨料颗粒级配

2.2 配合比设计

(1)使用Ⅰ类再生粗骨料,不使用再生细骨料时,配合比设计参照 JGJ 55—2011《普通混凝土配合比设计规程》设计。

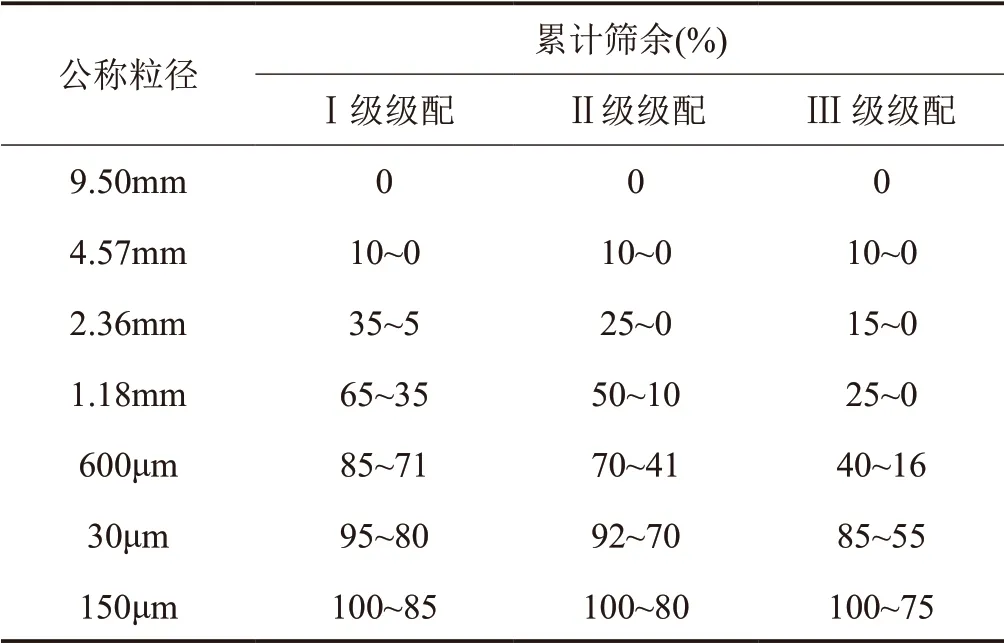

表2 再生细骨料颗粒级配

(2)使用Ⅰ类再生粗骨料,并使用再生细骨料时,根据再生细骨料掺量适当调整减水剂用量,使混凝土流动性满足施工要求。

(3)使用Ⅱ类、Ⅲ 类再生粗骨料时,根据骨料品质和取代量适当将设计强度提高 1~2 个等级(取代量<30% 时,提高 1 个强度等级;取代量≥30% 时,提高 2 个强度等级),细骨料取代量尽量不超过 30%,在满足和易性的条件下,取较低的砂率。通过调节减水剂用量调整再生混凝土的流动性。

2.2.1 计算试配强度

其中:

fcu,0——试配强度,MPa;

fcu,k——根据骨料质量调整后的设计强度,MPa;

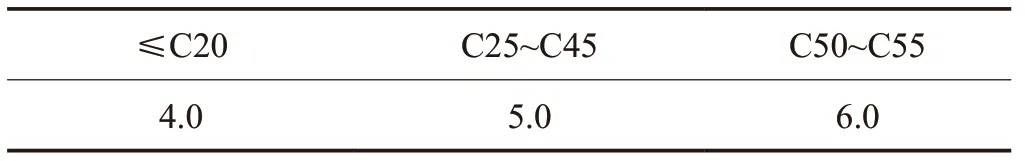

σ——标准差。标准差值的选择如表 3 所示。

表3 标准差 σ 值 MPa

2.2.2 胶凝材料 28d 抗压强度计算

其中:

fb——胶凝材料 28 天的抗压强度,MPa;

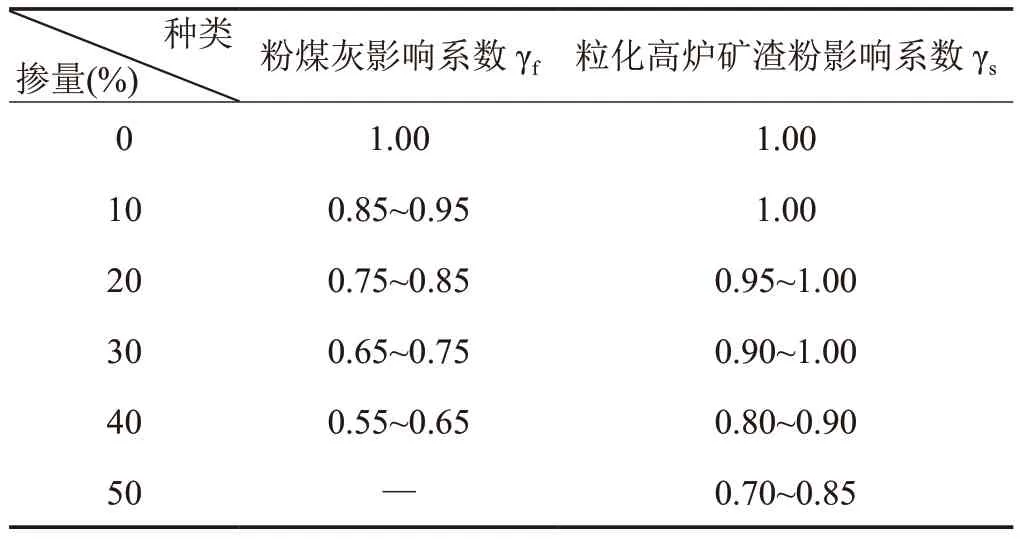

γf、γs——粉煤灰和粒化高炉矿渣粉影响系数,按表 4 选择;

表4 粉煤灰影响系数 γf 和 粒化高炉矿渣粉影响系数 γs

γce——水泥强度等级的富余系数,根据表 5 选择。

表5 水泥强度等级值的富余系数 γce

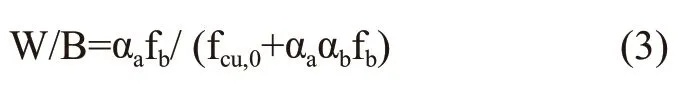

2.2.3 确定水胶比

其中:

αa、αb——粗骨料回归系数,选择碎石对应的参数,分别为 0.53 和 0.20。

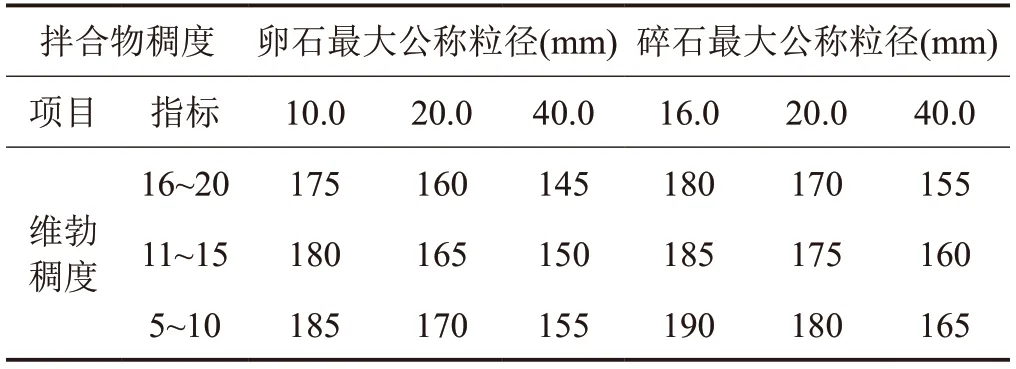

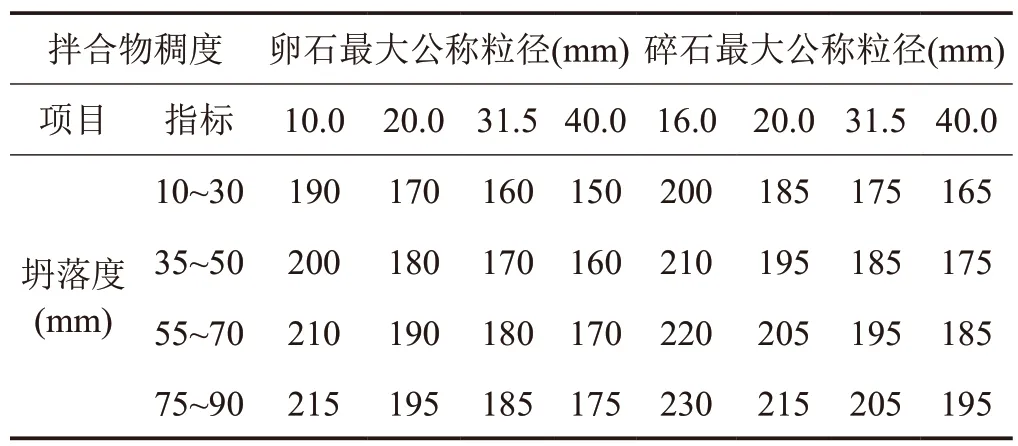

2.2.4 单位用水量

单位用水量(mw0)按表 6 和 7 选择。

表6 干硬性混凝土的用水量 kg/m3

表7 塑性混凝土的用水量 kg/m3

2.2.5 实际用水量

其中:

mw0’——未掺外加剂时的计算用水量,kg/m3;

β——减水剂的减水率,%;

2.2.6 单方胶凝材料用量、矿物掺合料用量和水泥用量

其中:

mb0——单方胶凝材料用量,kg/m3;

mw0——实际用水量,kg/m3;

W/B——混凝土水胶比。

mf0——单方矿物掺合料用量,kg/m3;

β——矿物掺合料掺量,%;

其中:

mc0——单方混凝土中的水泥用量,kg/m3。

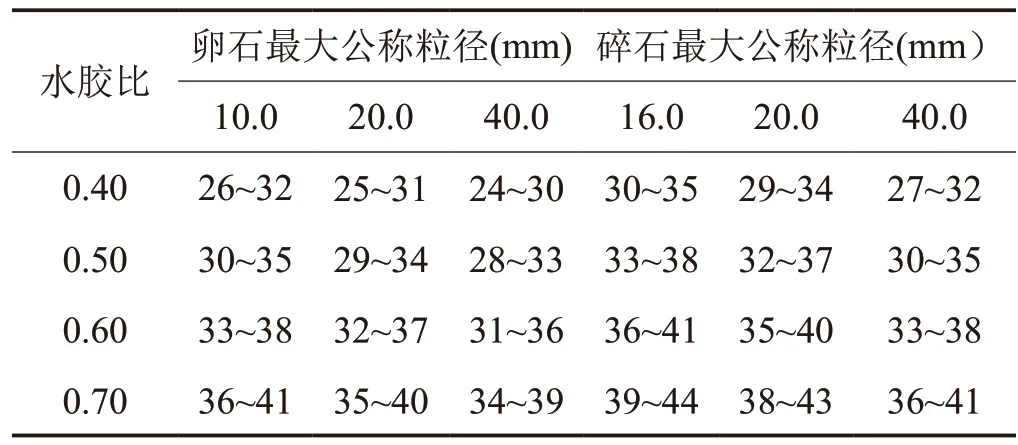

2.2.7 确定砂率(βs)

根据表 8 选择,当坍落度大于 60mm 时,按坍落度每增加 20mm,砂率增加 1% 调整。

表8 混凝土的砂率 %

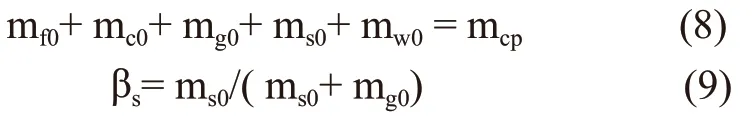

2.2.8 质量法计算骨料用量

其中:

mg0、ms0——单方粗、细骨料用量,kg/m3;

mcp——单方混凝土拌合物的假定质量,kg/m3。

2.3 混凝土性能测试

(1)检测新拌混凝土工作性能,需满足施工现场需求。

(2)检测硬化后混凝土力学性能,抗压强度试件加载速率 0.3~0.5MPa/s(<C30)、0.5~0.8MPa/s(≥C30 且<C60)、0.8~1.0MPa/s(≥C60)。

(3)检测耐久性能,根据工程环境选择相应耐久性指标进行检测,抗冻性、抗硫酸盐侵蚀等。

3 设备参数

(1)破碎装置:ZSW490×110 喂料机、PE750× 1060 颚式破碎机、皮带运输机。

(2)筛分装置:3YKJ2060 振动筛(筛孔尺寸:40mm、20mm、5mm)。

4 质量保证措施

4.1 原材料质量控制措施

(1)水泥储存在水泥灰罐内,水泥入罐时必须进行过筛,避免有结块的水泥影响混凝土性能。

(2)筛分后不同粒径的骨料分开保存,尽可能避免接触水分。

(3)根据施工特点选择合适的外加剂。

4.2 施工过程质量控制措施

(1)配合比计算准确,应结合配合比设计规范和预试验结果,选择最合适的配比。

(2)混凝土配制过程保证规范,从称量到搅拌时间严格控制,并有专人做好相应记录备案,新拌混凝土性能确保良好后方可进行下一步施工,新拌混凝土若出现分层、离析、泌水等现象时,应立刻检查水泥质量、外加剂品质、称量过程等,找出原因并及时调整后,重新配制混凝土。

(3)混凝土施工过程中,要保证振捣合理,既要避免过度振捣带来的离析分层,也要避免振捣不实导致的蜂窝麻面。

(4)后续养护过程不可忽视。

5 效益分析

5.1 社会效益

通过这种 “自产自销”的方式处理施工现场的建筑垃圾,为建筑垃圾绿色再生循环利用提出了一种新的模式,为我国传统模式中由于建筑垃圾产生、再生骨料生产和使用三个过程中的主体各异造成脱节提供了新的出路,也解决了建筑垃圾在运输过程中由于大量粉尘造成的环境污染,不仅可以降低工程成本,还能够实现建筑固体废弃物的循环再生利用,促进循环经济,具有长远的社会效益和环保效益。

5.2 经济效益

再生骨料混凝土现场利用的前期投入包括场地建设和设备购置等,总投入大约 150 余万元;再生粒料的运输成本约为 38 元/m3,而目前市场上天然砂和天然石的购买加运输成本约为 150 元/m3,故相比于用天然砂和天然石的填料可以节约 122 元/m3;用于全级配设计的再生混凝土的破碎成本为 40 元/m3,基于此计算出再生混凝土的成本约为 226 元/m3,相比于用天然砂石的混凝土 324 元/m3可以节约 98 元/m3。

6 结语

以改扩建施工项目为例,拆除的道路、桥梁产生了大量旧沥青、水稳底基层、混凝土等固体废弃物,经过破碎、分筛后作为路基粒料使用,并用其配制再生骨料混凝土,用于临时设施的建造。

首先对再生粒料进行含水率测试,测得其含水率大约为 10%;随后通过颗粒分析发现该批次的破碎料中粗骨料占比 60%~70%,细料占比 30%~40%;然后测得其压碎值约为 13%,并通过击实试验、CBR 测试和无侧限抗压强度测试证实该批次粒料符合用于再生粒料的要求,且通过调整含水率和粗细骨料配比改善试样外观质量,当粗细骨料比例 50%~70% 对产品外观有明显改善,后期破碎过程中可调整破碎工艺对其进行适当控制。

经过一系列物理性能测试证实,该再生骨料属于Ⅱ级再生骨料,根据相应标准进行再生骨料混凝土配合比设计,本项目的设计要求为 C20,再生骨料取代率 100%,因此调整混凝土设计强度为 C30 后进行下一步计算;新拌混凝土的流动性、粘聚性和保水性均符合设计;28d 后进行强度测试,同样符合强度设计要求。因此可以认为,再生粗骨料、再生细骨料全取代是可行的,可以实现现场建筑垃圾的最大资源化利用,显著降低原材料成本。

通过本项目的积累推进、技术总结和经营思路模式的总结,有望通过资源循环再利用使项目形成资源节约、建筑垃圾资源化,降低类似项目的施工成本。