8 000 m四单根立柱自动化钻机研制

2021-07-29王定亚王耀华

张 强,王定亚,邹 涛,叶 强 ,王耀华

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.中油国家油气钻井装备工程技术研究中心有限公司,陕西 宝鸡 721002;3.西部钻探工程有限公司,乌鲁木齐 830026)

我国的深井、超深井数量持续增加[1]。超深井井下情况复杂,起下钻时间长,钻井成本高,钻井费用居高不下。传统的超深井钻机,工人劳动强度大、工作环境差、安全风险高[2],亟需从钻井地面装备着手,提高钻井效率、减少井下复杂、降低钻井成本、改善工人作业环境。四单根立柱自动化钻机配套全套管柱自动化系统,有效改善工人作业环境。钻机采用4根单根组成4根立柱进行钻井作业,增加了单根立柱的长度,从而减少接卸立柱次数,增加游车高速运行区段长度,可显著缩短超深井钻机起下钻时间[3],节省钻井费用,减少钻具在井下的静止时间和停止循环时间。另外,四单根立柱钻机连续钻进时间长,可提高立柱快速钻过盐膏层和缩颈井段的概率,降低复杂地层钻井事故多发风险。

1 国内外现状

前苏联曾在塔式井架上尝试过四单根立柱施工,未见后续推广应用。中国石油集团于2012年启动陆地“四单根立柱超深井钻机研制与现场试验”项目,研制了四单根立柱钻机原理样机,试验证明可以缩短起下钻时间,减少复杂事故,四单根立柱施工可成为深井超深井钻井提速、提效的一种新途径[4-5]。该钻机对于ø127 mm(5英寸)钻杆和大于ø114 mm(4英寸)的钻铤搬移、靠放稳定[6-8],但对于小钻具不能实现四单根立柱施工,降低了整体提速效果;管柱自动化系统的铁钻工和钻台机械手等主要设备还都是手动控制或者手持遥控盒在司钻房外操作,尚未完全集成至司钻房[9],系统集成控制程度不高;钻机部件有待优化结构、减轻质量、提高性能。

2 钻机总体方案设计

8 000 m四单根立柱自动化钻机针对深部地层油气勘探开发对钻井装备和工艺技术的需求,以及深井钻机智能化、自动化、信息化的需求,为复杂深井钻井效率低、成本高的问题提供解决方案。钻机钻井过程均可采用四单根立柱作业;钻机配套全套管柱自动化系统及集成控制系统,实现管柱自动化输送、上卸扣及排放作业。

2.1 总体方案

钻机采用5台柴油发电机组作为主动力,发出的600 V/50 Hz交流电经变频单元(VFD)驱动交流变频电机,带动绞车、转盘、顶驱及钻井泵工作。绞车为直驱型式,高位安装,井架为前开口结构,底座为双升式结构。井架及底座均在低位安装,利用绞车动力整体起升。钻机立面图如图1,平面图如图2。

图1 钻机立面图

图2 钻机平面图

2.1.1 传动方案

绞车、顶驱、转盘、钻井泵采用交流变频电机驱动,一对一控制或一对二控制。绞车采用2台1 500 kW交流变频电动机经联轴器直接驱动;F-1600HL型钻井泵组采用2台600 kW交流变频电动机直接驱动;顶驱采用2台370 kW交流变频电动机经减速箱后驱动;转盘采用1台800 kW的交流变频电动机经一档减速箱后驱动。

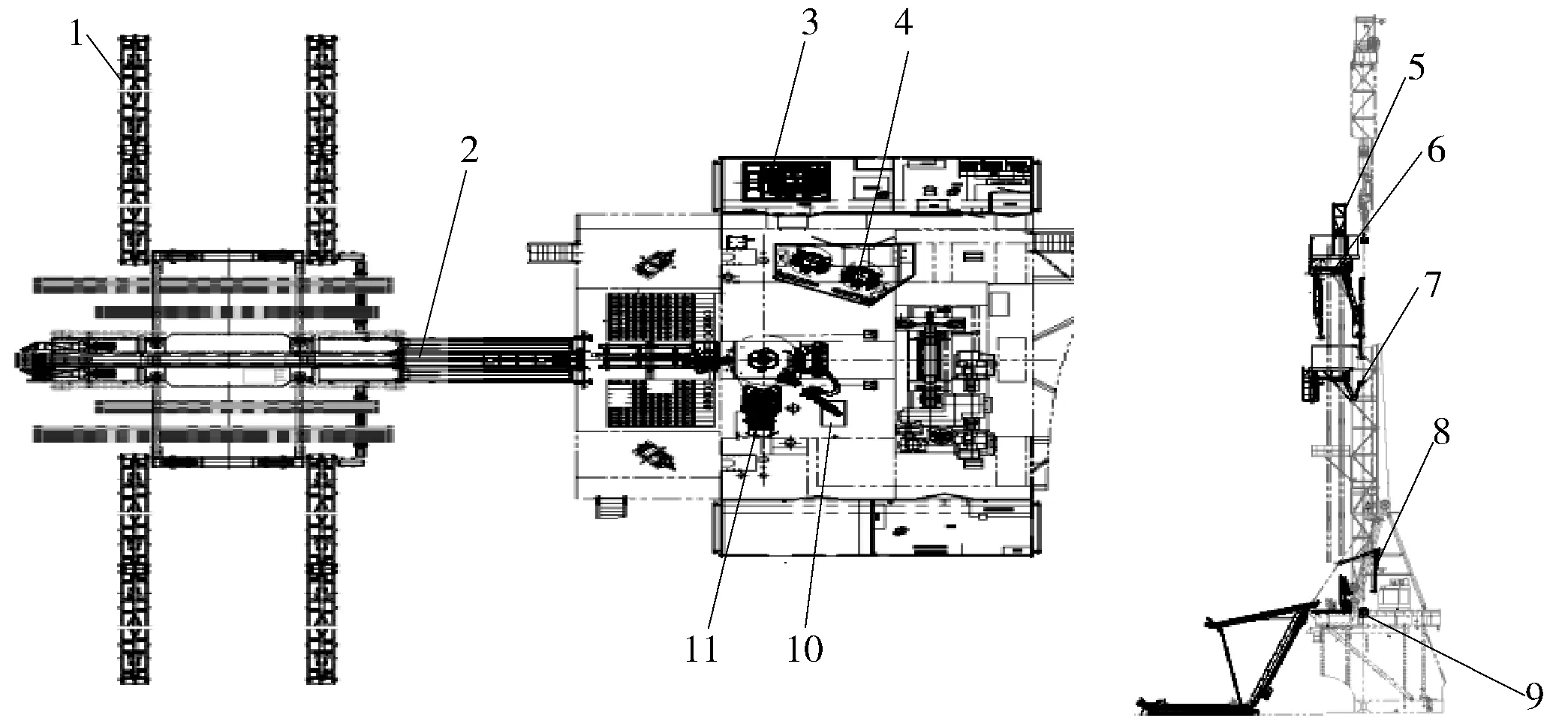

2.1.2 管柱自动化系统方案

管柱自动化系统(如图3)由管柱输送系统、建立根系统、立根排放系统、井口操作工具、集成司钻控制系统等组成[10],立根排放系统采用推扶式三单根和复合式四单根2套二层台排管装置。管柱自动化系统采用电液一体化控制技术,完成输送管柱、建立根、排放立根等机械化、自动化作业,基本实现二层台、钻台面、管柱堆场无人值守。

1-排管架;2-动力猫道;3-液压站;4-司钻房;5-悬挂台;6-四单根二层台排管装置;7-三单根二层台排管装置;8-缓冲机械手;9-钻台机械手;10-铁钻工;11-泥浆盒。

1) 管柱输送系统。采用液压排管架、动力猫道、缓冲机械手配合作业,完成钻井管柱从地面到井口中心的自动化输送,实现地面排管区的无人值守。

2) 建立根系统。液压吊卡、气动卡瓦、铁钻工、缓冲机械手配合作业,实现管柱由单根连接为立根,或由立根拆卸为单根。

3) 立根排放系统。钻台机械手、四单根二层台排管装置、三单根二层台排管装置配合作业,实现立根在二层台、井口之间的移送和排放。四单根二层台排管装置机械手为复合式机械手,对钻杆采用悬持移运方案,对钻铤采用推扶移运方案。四单根二层台设悬挂台,对小钻具四单根立柱采用悬挂方案进行排放。

2.1.3 控制系统方案

液压控制系统采用负载敏感控制技术,负载敏感系统能够感知负载压力及流量需求,使系统压力、输出流量与系统所需相匹配[11],满足了整个系统中多个设备在不同的工作压力和不同的工作流量下能同时工作的需求。系统高效节能,减少了系统发热,降低了噪声,延长了液压元件的寿命。

2.2 技术参数

名义钻井深度(ø127mm钻杆) 8 000 m

最大钩载 5 850 kN

最大钻柱载荷 2 700 kN

绞车输入功率 3 000 kW

绞车挡数 1+1R交流变频驱动,无级调速

提升系统绳系 7×8

钻井泵型号及台数 F-1600HL型,3台

井架型式及有效高度 K型,56.5 m

底座型式 双升式

钻台高度 10.5 m

3 关键技术及创新点

1) 超深井四单根立柱钻机集成技术。

钻机在集成方面融入了四单根立柱管柱自动化技术、双司钻集成控制技术、大功率绞车及钻井泵直驱技术。首次创新性地开发并实现了大、小钻具四单根立柱同时排放作业,确保超深井钻机的适应性和自动化、智能化水平。

2) 超高井架、双升式底座设计技术。

首次在四单根立柱钻机上采用了倾斜式立柱双升式底座及超高井架技术。通过对井架、底座主承载构件精确受力分析、材料优选、结构优化等技术措施,解决了超高井架、底座结构稳定问题,提高了钻机作业稳定性和安全性。

3) 小钻具四单根立柱的移运及靠放技术[12]。

设立小钻具悬挂台,通过二层台机械手悬持立根上部,钻台机械手扶持立根下端,上下2个机械手同步工作的悬持移送方案,悬挂台悬挂立柱的排放方案[13],解决了细长杆小钻具四单根立柱移运中易变形、底部晃动大、无法扶持移运及直立排放等多项难题,保证小钻具排放平稳、高效、安全。

4) 钻台机械手与四单根立柱二层台机械手同步排管技术。

排放小钻具四单根立柱时,自动井架工在二层台上方悬持立根,立根由于长度长,柔性大,在悬持移运时立根底部晃动大。为此采用钻台机械手在下方扶持立根,保持立根的稳定性。以二层台机械手为主控对象,钻台机械手以二层台机械手运动参数为目标进行跟随运动的控制模式,实现上下2个机械手同步协调排管。

5) 三单根、四单根立柱独立或交互式施工工艺流程技术。

钻机设置2套二层台排管装置。两套二层台及悬挂架指梁均可翻转,其中三单根立柱二层台指梁还可单个翻转。两套二层台既可单独工作又可同时使用,互不影响。满足了现场不同钻具组合的立根排放需求,极大方便了现场应用。

6) 三通道液压吊卡控制技术。

液压吊卡由1个两位六通液控换向阀[14]实现吊卡控制,一位控制翻转,另一位控制活门开合、锁舌锁紧。由锁舌锁紧反馈信号实现两位六通阀换向控制。吊卡本体只需3根液压管线即可实现所有控制及信号反馈,比传统吊卡控制管线减少2根。方便了管线连接布局,减少对顶驱旋转油道的依赖及对顶驱功能的影响。

7) 交流变频直驱传动技术。

绞车、钻井泵均采用低速大转矩交流变频电机直接驱动,去掉了体积庞大、复杂的机械传动部分。

由于没有减速传动装置,因此减小了制造成本,减轻了设备质量,提高了效率,减小了能源消耗[15],减少了设备故障及维护点,杜绝了减速箱润滑油泄漏带来的浪费及环境污染问题。绞车采用主电机自动送钻技术,取消了传统小电机自动送钻装置,简化了绞车配置并减少了故障环节,提高了绞车可靠性。

8) 智能防碰、防震和安全互锁技术。

利用安装在设备上的位置传感器,采用空间位置解算方法,开发了设备动态区域管理系统。实现了铁钻工与顶驱及钻台机械手之间防碰、 二层台机械手与顶驱防碰、二层台与吊卡防碰、游吊系统上下极限位置管理等多个设备全作业流程的防碰管理。避免了交叉作业设备发生碰撞。

采用PID速度控制算法,根据作业工况及设备运动、位置信息,合理调整设备运行速度及加速度,在不降低效率的同时达到防震、平稳安全作业的目的。

开发了作业过程中多个单元设备间的智能互锁功能,主要有吊卡扣合与绞车提升互锁、卡瓦与吊卡之间交接钻柱互锁、铁钻工上卸扣与绞车互锁、机械手与吊卡间钻柱交接互锁等。确保作业流程正确、交接可靠,保证了钻机作业安全。

4 钻机试验

4.1 型式试验

为保证钻机整机质量,开展了钻机起升试验(如图4)、单元部件载荷试验(如图5)、功能试验(如图6)、程序模拟试验以及联调试验(如图7)。针对全新开发的四单根立柱二层台排管装置等设备,制定了全面的台架试验验证方案,以确保产品质量及试验安全。共完成30余项单元设备及系统试验,试验结果均满足设计及试验大纲要求。

图4 起升试验

图5 载荷试验

图6 功能试验

图7 联调试验

4.2 工业性试验

为验证钻机油田现场工况适应性、作业效率、可靠性、安全性等综合性能,2020-02,在新疆塔里木地区进行了钻机的油田工业性试验。试验井设计为五开结构井,设计井深7 620 m,设计完井周期350 d。经过油田现场试验,实际完井周期267.55 d,比设计周期减少82.45 d,全井段复杂事故时效0.16%(明显低于塔里木地区库车山前平均事故时效6.17 %),起下钻速度超过600 m/h,钻机综合提效超过15%[16]。钻机在减轻劳动强度、保证人员安全、提高作业效率方面效果显著。

5 结语

8 000 m四单根立柱自动化钻机经过型式试验及油田工业性试验表明:钻机适应能力强,可实现全井深四单根立柱钻井作业;钻机自动化程度高,可有效降低操作人员劳动强度、改善操作人员工作环境;钻机作业效率高,起下钻速度、钻进速度均明显高于传统三单根立柱钻机;钻机作业安全,可有效提高操作人员安全性、降低井下复杂事故发生的概率。 8 000 m四单根立柱自动化钻机的成功研制,为石油勘探开发提质增效提供了有力的装备保障,具有良好的推广价值。