竖流式沉淀池内流动与污泥沉积特性模拟

2021-07-29王兴旺徐孝轩

王兴旺,徐孝轩,党 伟,魏 蓓

(中国石化石油勘探开发研究院,北京 100083)

随着经济社会的发展,环境保护形势日益严峻,在工业发达的城镇中产生的污水量日益增多,在全国不断建设的污水处理厂中,沉淀池仍然是污水处理工艺中的关键设备,将直接影响整体的污水处理效果[1-4]。目前仍然依据理想沉淀模型,通过停留时间和溢流比例设计沉淀池则无法反应悬浮物在沉淀过程中受到水流流动影响而发生的浓度变化,以及入口流速、内部挡板结构对沉淀效果的影响。而且,在设计中需要结合水质特点,选适当的参数,定量化的进行设计,采用烧杯搅拌试验模拟实际条件会产生较大的偏差。因此,有学者采用粒子测速成像方法,记录、分析空间内大量点的速度,得到沉淀池内的流场以及流动特性[5]。Larsen[6]、Imam[7]和Kim等[8]分别利用超声法、激光多普勒法、雷达示踪法对一部分原型池及模型进行了测速工作;Lyn等[9]对沉淀池内无挡板、单向挡板及双向挡板三种情况进行了测速和流场绘制。这些测速方法的模型制造和实验花费较大,而且难以获得悬浮物浓度场分布。

随着计算流体动力学的发展,为学者们分析污泥沉积、优化设计沉淀池结构和分析运行状况提供了便利[10-12]。曾光明等[13]采用涡量-流函数方法模拟了悬浮物在沉淀池中的分布情况。雷晓玲等[14]对沉淀池进行三维数值模拟,优化了导流墙的结构,减轻了短路流现象。屈强等[15]对平流式初级沉淀池内的水流流态进行了数值模拟,位于入流挡板后的回流区占沉淀池容积的30%~40%,是沉淀池效率降低的原因之一。刘百仓等[16]对带翼片侧向流斜板沉淀池内颗粒沉降过程进行研究,对比带翼片和不带翼片两种结构下颗粒物的运动轨迹可知,带翼片显著缩短了沉降路径,加快了颗粒物的沉降。

以上研究多针对的是大型污水处理厂主流的平流式、辐流式沉淀池[17-19],随着新环保法出台和环保意识的进一步加强,具有占地小、悬浮物沉淀快、排泥方便等优点的竖流式沉淀池将在新建的中小型污水处理厂和撬装移动式处理设备中得到广泛的应用[20-21]。为此,针对竖流式沉淀池内污泥颗粒群和水相之间的相互作用建立流化态污泥和水的两相流数值模型,通过数值模拟手段得到细节化、动态化、梯度化的速度场和浓度分布规律,为新建污水处理能力或原有处理工艺和设备进行提效研究提供运行参数和结构参数优化的依据。

1 模型建立及数值模拟方法

1.1 几何建模

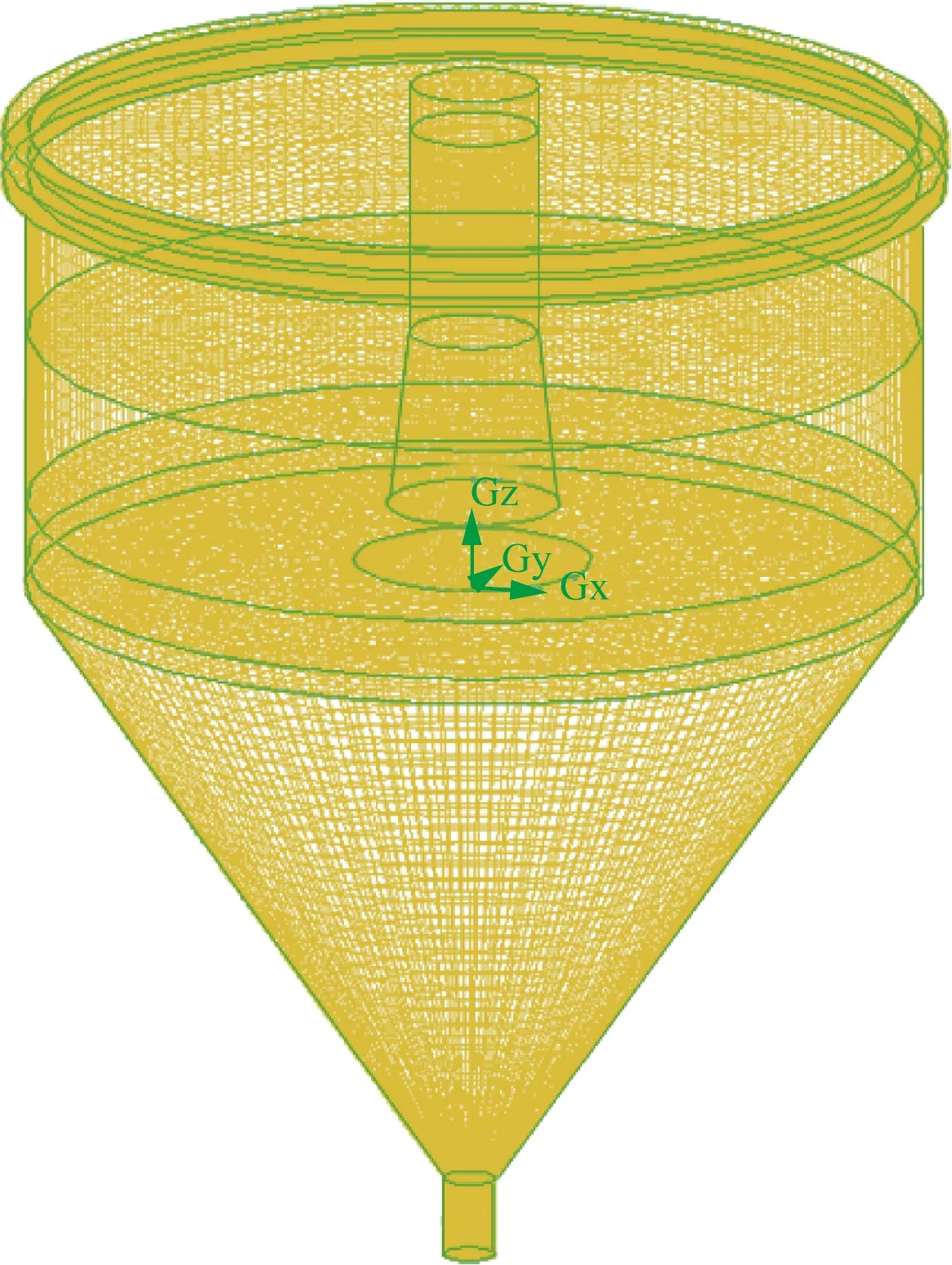

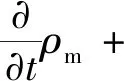

模拟计算的沉淀池为中心进水、周边出水的立式结构。沉降区筒体直径7 m,高3.6 m,泥斗高4.7 m,出泥口直径0.4 m。进水口直径1 m,进水管下设置圆锥形反射板,建立的竖流式沉淀池三维几何模型、划分得到的网格如图1、图2所示。

1.2 混合物模型

为了掌握沉淀池内的流场,以及不同入口流速(0.01、0.02和0.03 m/s)和污泥粒径(50、100和200 μm)对处理效果的影响,选用标准k-ε模型进行数值模拟。在污泥含量5%的条件下,将污泥作为拟流体处理,选取混合物模型对竖流式沉淀池内由重力作用产生的泥水分离进行计算,基本控制方程如下。

图1 竖流式沉淀池几何模型Fig.1 Geometric model of vertical flow sedimentation tank

图2 竖流式沉淀池网格图Fig.2 Grid diagram of vertical flow sedimentation tank

(1)连续性方程。

(1)

(2)动量方程。

混合物的动量方程可以通过对混合物每一相的动量方程求和获得,可表示为

(2)

(3)第二相体积分数方程。

第二相p的体积分数方程可由其连续性方程求得:

(3)

式(3)中:αp为第二相p的体积分数,%;ρp为第二相p的密度,kg/m3;νdr,p为第二相p的漂移速度,m/s,νdr,p=νp-νm。

(4)相对(滑移)速度和漂移速度相对速度是第二相p速度与主相q速度的差值,即

νqp=νp-νq

(4)

漂移速度(νdr,p)和相对速度(νqp)的关系为

(5)

相间的相对速度可表示为

νqp=τqpα

(6)

1.3 边界条件

入口边界采用速度入口(velocity-inlet),入口速度垂直于入口均匀分布。水出口和泥出口采用自由出流边界。固体壁面采用标准壁面函数边界。沉淀池上方液面为与大气相通的水面。

1.4 求解方法

采用有限体积法进行离散,压力速度耦合采用SIMPLE算法,压力梯度项采用PRESTO!格式;空间离散中,扩散项采用一阶中心差分格式,对流项采用QUICK格式;时间项离散采用一阶隐式格式。

2 分离规律

2.1 流态分析

以入口流速0.03 m/s、污泥粒径100 μm的工况为例,其xz剖面的流动状态如图3所示。水流从进水管流入沉淀池内,圆锥形反射板的存在,使水流向四周分散,反射板周边的流动状态紊动、混乱。在临近进水管外侧的区域,水流以相对较大的速度向上运动,在进水管和池壁之间的区域,形成了两个较大的流动漩涡。漩涡在进水管外侧和池壁内侧的速度较大,中间区域速度较小,并且面积较大,这为水相和污泥在重力条件下的分离提供了比较稳定的流场。在沉淀池最上方的液面处,受到出口水速度矢量方向和大小的剧烈变化。在沉淀池下部的泥斗中,受到反射板分水的影响,泥斗上部出现了几个小的流动漩涡。随着泥斗深度的增加,流动趋向稳定。由于泥斗的圆台形状,导致流动的渐缩,出泥口处的流速波动较大,流速相对较高。综上所述,沉淀池上部的沉降部分流动总体平稳,为泥水的分离创造了有利条件,这有助于出水水质的达标。

图3 竖流式沉淀池xz剖面速度矢量图Fig.3 Vertical flow sedimentation tank xz profile velocity vector

为了定量分析沉淀池内的流场,在沉淀池纵向高度z=0 、0.5、2、3 m进行径向观测点的选取,这些高度分别为反射板下方、进水管和反射板之间、沉降筒体中部、毗邻自由水面处。图4(a)中,轴向速度的正负表示水流方向,在反射板下方(z=0)流动最为混乱,流向不定。在沉降筒体中部(z=2 m)流速最为稳定。毗邻自由水面处(z=3 m)流速也比较稳定,只是在靠近水出口的一侧,受到出口影响,流速增加。由图4(b)可知,沉降筒体径向速度分布整体较为稳定。图5的总速度分布印证了矢量图中的分布规律,即筒体中部流动稳定,只是在进水管外侧和池壁内侧存在一定程度的流速波动。

2.2 污泥浓度分布

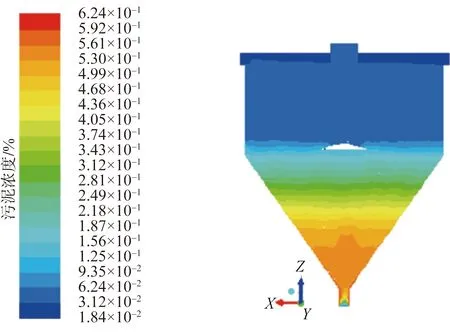

由图6所示的污泥浓度云图可知,污泥浓度呈现较好的轴对称分布。沉降筒体中含水整体较高,泥斗中随着深度的增加,污泥沉积良好,泥水得到了良好的分离效果。图7为污泥浓度的径向分布,由于受到水流的影响,在反射板下方和进水管与反射板之间的区域污泥浓度有轻微的波动,随着纵向高度的增加,流速的减小有助于泥水的分离效果,体现在污泥浓度曲线的平直。

图4 轴向及径向速度的径向分布Fig.4 Radial distribution of axial and radial velocity

图6 竖流式沉淀池xz剖面污泥浓度Fig.6 Sludge concentration in vertical flow sedimentation tank xz profile

图7 污泥浓度的径向分布Fig.7 Radial distribution of sludge concentration

3 参数对分离效果的影响

3.1 入口流速

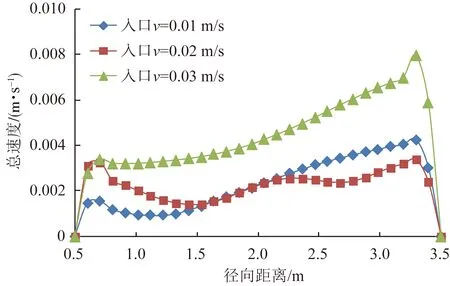

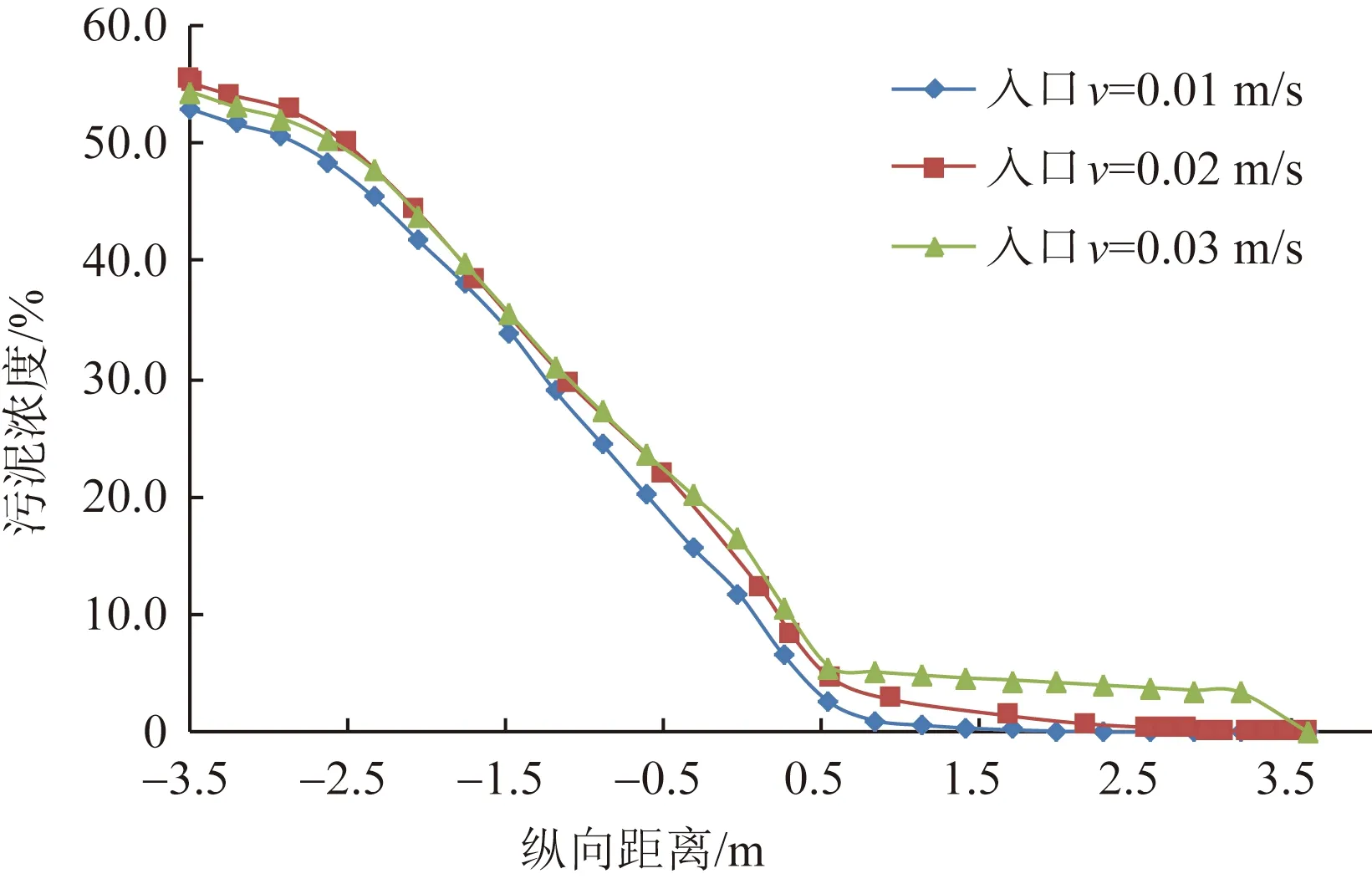

在污泥粒径100 μm的条件下,对入口流速0.01、0.02、0.03 m/s 3种工况进行计算,得到沉淀池内流动及分离特性。考虑到出泥口流动对沉积污泥的扰动,在自由水面z=3.6 m到泥斗下部z=-3.5 m之间选取观测点,考察污泥纵向浓度分布。高度z=2 m所在的区域是沉淀池重要的沉降区域,因此选取该高度进行速度分布的分析。如图8可知,总体来说随着入口流速的增加,该高度下的总速度也随之增大,尤其是入口流速为0.03 m/s时,总速度明显高于其他两种工况。入口流速的增大,加强了沉淀池内的扰动,减少了水流在沉淀池内的沉降时间,因此导致分离效果变差,这体现在图9沉降筒体中随着入口速度的增加,污泥浓度的上升,即泥水分离效果变差。入口速度的增加,对泥斗中污泥浓度的分布影响不大。通过计算进出口的污泥浓度,入口流速0.01、0.02、0.03 m/s 3种工况的污泥去除率分别为96.35%、93.76%、89.17%。

图8 入口速度对总速度径向分布影响(z=2 m)Fig.8 Effect of inlet velocity on the radial distribution of total velocity (z=2 m)

图9 入口速度对纵向污泥浓度的影响Fig.9 Effect of inlet velocity on longitudinal sludge concentration

3.2 污泥粒径

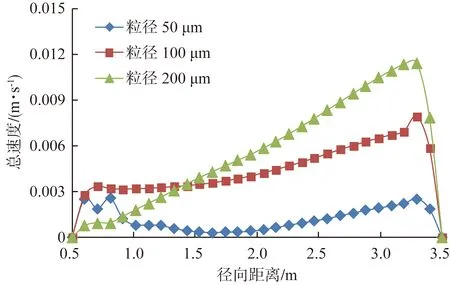

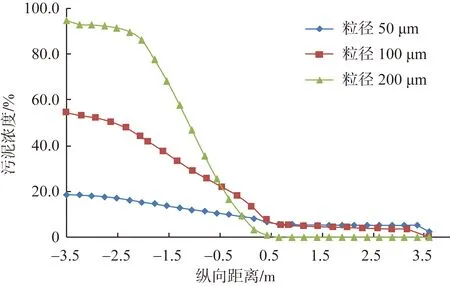

在入口流速0.03 m/s的条件下,对污泥粒径50、100、200 μm 3种工况进行计算,得到污泥粒径对处理效果的影响。如图10所示,对污泥粒子的速度分析可知,随着污泥粒径的增加,大粒径的污泥受到水相裹挟的程度降低,这对泥水分离效果的提升产生了较好的效果,体现在图11中污泥浓度的纵向分布。其中,随着污泥粒径的增大,沉降筒体中污泥浓度降低,大粒径的污泥几乎被去除干净。在泥斗中,污泥粒径的增大,产生了显著的污泥沉积效果。在泥斗中下部,相邻两种粒径的污泥对应的沉积浓度相差30%~40%。计算得到污泥粒径50、100、200 μm 3种工况的污泥去除率分别为31.93%、89.17%、99.92%。

图10 污泥粒径对总速度径向分布影响(z=2 m)Fig.10 Effect of sludge particle size on radial distribution of total velocity (z=2 m)

图11 污泥粒径对纵向污泥浓度的影响Fig.11 Effect of sludge particle size on longitudinal sludge concentration

4 结论

(1)计算得到沉淀池内的流动变化规律,并定量给出重要部位的速度场和浓度场。竖流式沉淀池内存在流动漩涡,造成靠近进水管外侧和沉降筒体内侧的流速相对较高。相比而言,沉降筒体中部(z=2 m)流速最稳定,是泥水分离重要的沉降区域。

(2)增大入口流速会对沉淀池内产生较强的扰动,导致分离效果变差,在入口流速从0.01 m/s增加到0.03 m/s的过程中,水出口的污泥去除率从96.35%下降到89.17%。

(3)污泥粒径的增大,减轻了水相对污泥颗粒的裹挟,更多的污泥颗粒在泥斗中沉积。当污泥粒径从50 μm增加到200 μm的过程中,污泥去除率从31.93%升高到99.92%。