汽车天窗防夹力软件检测方法

2021-07-29李巍王锦安吕福香

李巍,王锦安,吕福香

(泛亚汽车技术中心有限公司,上海 201201)

0 引言

随着生活水平的日益提高,汽车已超越了纯粹代步工具的范畴,性能优越、科技含量高的中高级轿车越来越为人们所青睐。而电动天窗已广泛成为此类轿车的标配,并有类型多样、玻璃尺寸和开启面积不断扩大的发展趋势。

电动天窗的基本功能包括两方面:(1)天窗玻璃在完全关闭时须与车顶完全密实,防止雨水进入车内;(2)实现水平打开和起翘运动。这些不同的工况都是由电子控制模块控制天窗电机带动机械组运动实现的。

根据相关法规,如美国FMVSS118安全规范、欧洲74/60/EEC以及中国标准,为了防止天窗在自动关闭时发生夹伤乘客的事故,带有一键关闭功能的天窗必须具备一定的防夹功能,在4~200 mm的区域内满足防夹力小于100 N的安全要求。即当天窗玻璃运行在防夹区域内,霍尔传感器采集电机转子的转速信号并反馈给控制器,控制器根据这些信号判断天窗是否遇到障碍物:如果遇到障碍物且在防夹力未超过100 N之前,发出停止或重新开启指令,实现对车内人员生命财产安全的有效保护[1]。

尽管相关安全法规已经颁布并执行了相当长的一段时间,各厂商也严格遵守,但天窗防夹力过大造成的安全事故仍时有发生,这是由于天窗防夹力过大这类失效问题的现象不如误防夹明显,难以在天窗产线上甄别;同时,天窗误防夹回弹导致无法正常关闭的现象也普遍存在,为此,主机厂经常接到车主的抱怨。

因此,本文作者针对带有防夹功能的天窗,提出一种准确可靠、可行性高的天窗防夹力检测方法,从而解决了上述问题。

1 现状分析

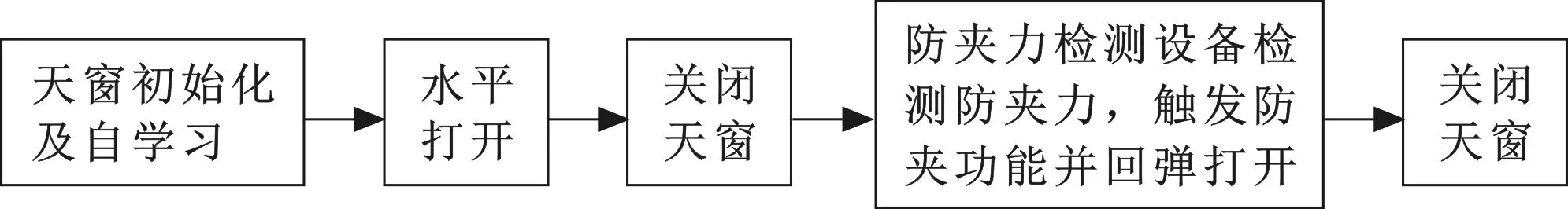

目前,对于天窗防夹力的出厂检测一般在天窗制造商工厂完成:在天窗制造商工厂的总装线末段,会设置一个防夹力检测工位,防夹力测试设备如图1所示。装配完成后,将天窗固定在工装上模拟实车状态,使用力传感器检测天窗防夹区内某一点的防夹力大小,这个检测点一般设置在天窗打开50~80 mm处。且制造商要求所有出厂的天窗在此处测得的防夹力大小满足(75±10)N的公差要求,不同制造商对于防夹力公差的定义不同,不同项目也可能存在差异。流水线上防夹力检测的操作流程如图2所示。

图1 天窗产线防夹力测试设备示意

图2 天窗的防夹力检测操作流程

防夹力检测原理为:力传感器受力后,传感器探测头上的应变片产生形变,电阻值改变,引起输出的电压信号变化;变送器把传感器发出的电压信号转换为PLC可以识别的信号;PLC模块将模拟量信号转换为数字量信号(防夹力值)在显示屏上显示。

这类力学传感器设备的量程为0~200 N,精度可达±3 N,适用的最小开口大小为4 mm。量程和精度足以满足检测天窗防夹区内任一点防夹力的需求,但使用这种物理方法显然无法检测整个天窗防夹区所有位置的防夹力大小。

由此可见,现行的防夹力检测方法无法探测到天窗在整个防夹区的所有位置是否都能满足防夹力小于100 N的法规要求,不合格的天窗有流入售后市场的风险,引发由于防夹力过大而夹伤乘客的安全事故。

2 汽车天窗软件逻辑

排除了物理检测方法,为了使用软件方法检测天窗防夹力,首先分析天窗控制软件的基本逻辑:

(1)以某项目内藏式天窗为例,天窗从完全打开位置到关闭位置的总行程约为400 mm,霍尔传感器每0.2 mm采集一个天窗电机转速信号,即在整个过程中可采集2 000多个电机转速信号,这些信号采集点称为软件计数值,与天窗物理各个位置对应;

(2)为了避免软件算法中出现负数,定义天窗起翘最高点为零位,天窗完全打开位置为计数位最大值,天窗的关闭位置约为2 200计数值处;

(3)天窗电机转子的转速较高,但通过蜗轮-蜗杆和齿轮-驱动链条传动,天窗机械组的速度下降到90 mm/s左右;

(4)每台天窗在主机厂装配到车身上之后,都需要进行自学习,将整个运动过程中所有位置的电机转速记录到天窗ECU的EEPROM中,这些数据称为学习值;

(5)软件中设定特殊的算法,根据学习值计算得到每个位置的防夹阈值,使得天窗正常运行时,一旦防夹区内的某个位置的电机转速低于该位置的阈值,ECU判断天窗玻璃接触到障碍物,防夹功能启动,发出指令使天窗回弹。

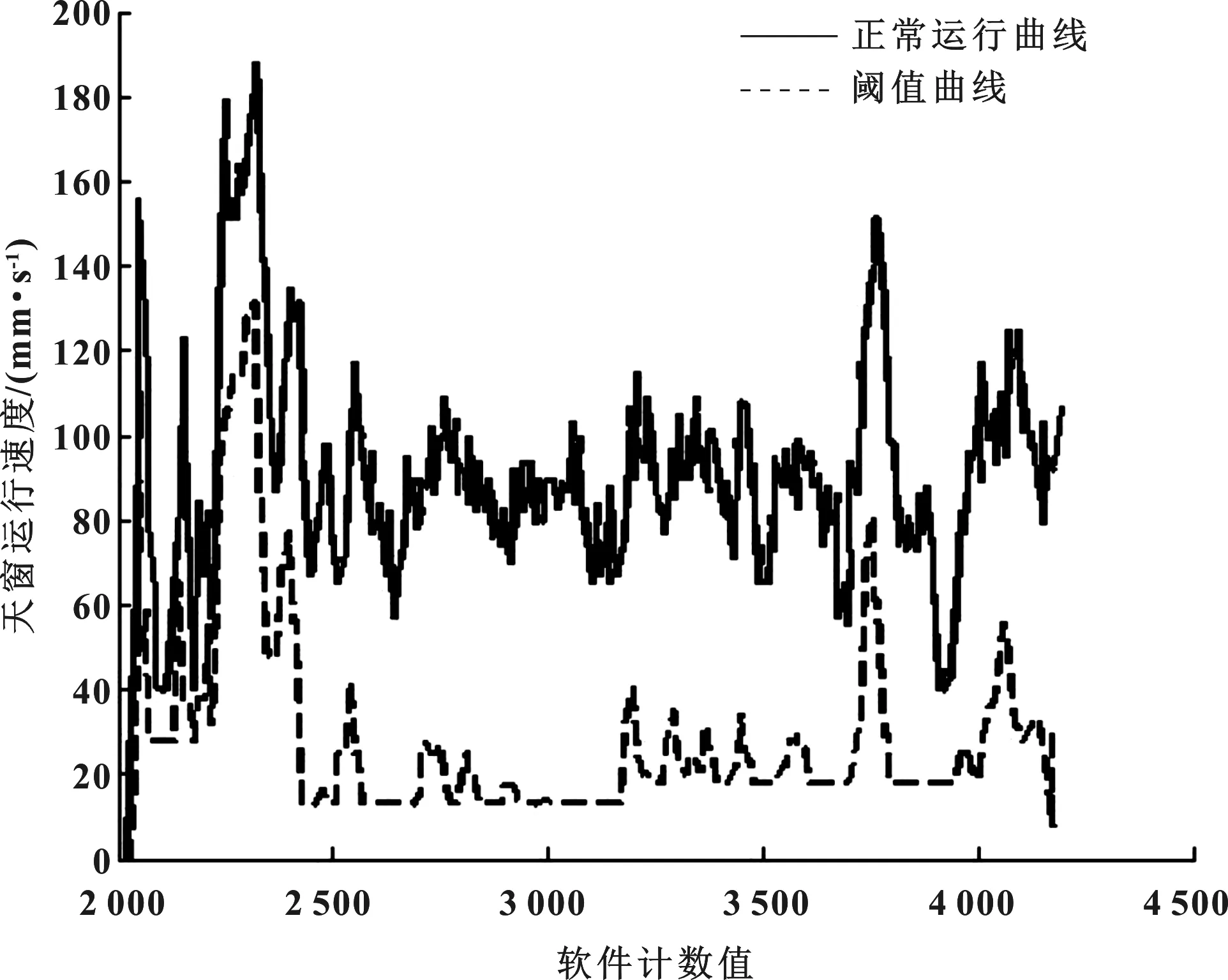

综上所述,图3为在13.5 V的工作电压下,天窗正常运动速度及阈值曲线。

图3 天窗正常运动速度及阈值曲线

3 软件检测汽车天窗防夹力原理

电机转速取决于外部负载,负载转矩与电机转速之间的稳态关系[2-3]为:

(1)

式中:TL为天窗机械组所受阻力在电机轴上产生的负载转矩;Cm为转矩系数;U为电机两端电压;Ce为反电动势系数;n为电机转速;Ra为电枢绕组内阻。

由此可知:

(1)天窗自学习过程中,学习值反映了运动执行机构受到的环境作用力大小;

(2)式(2)给出了防夹区内各位置天窗的正常运行速度v正常运行与阈值v阈值的速度差值Δv,各个位置的速度差值Δv直接反映了该位置防夹力的大小:

Δv=v正常运行-v阈值

(2)

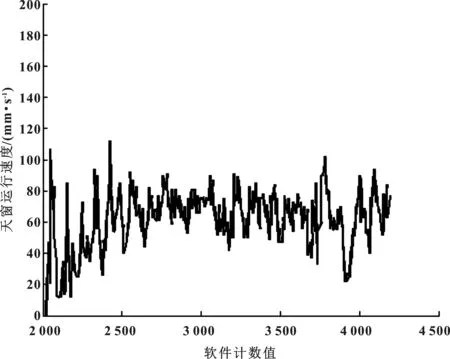

将各个位置的速度差值绘制成曲线,如图4所示,速度差值较大的位置表示防夹力较大,反之,速度差值较小的位置防夹力较小,理想的情况是各个位置的差值大小基本保持不变。

图4 速度差值曲线

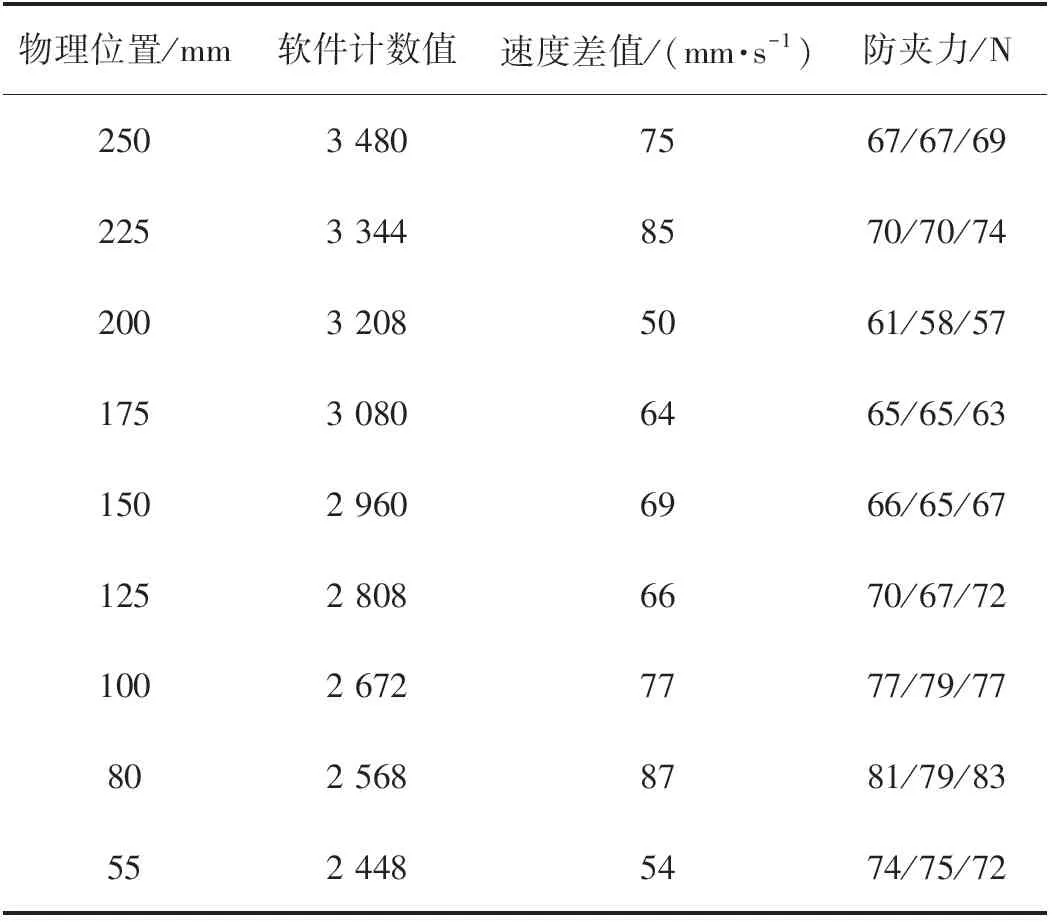

为了比较软件中的速度差值与实际防夹力之间的关系,使用防夹力检测设备测出天窗防夹区部分位置的防夹力大小,每个位置测量3次。同时,在图4中找到与测量天窗防夹力位置相对应的软件计数值,并将相应的速度差值填入表1。

表1 天窗防夹区内部分位置速度差值及防夹力大小表

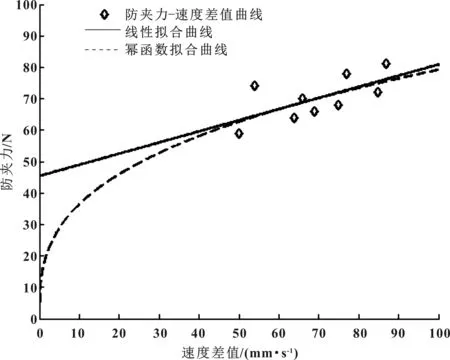

如图5所示,图中的菱形“◇ ”即为防夹力-速度差值的分布点,通过拟合的手段可以得到防夹力与速度差值的函数,文中使用的是线性拟合和幂函数拟合[4]。

图5 防夹力-速度差值曲线及其拟合曲线

其中,线性拟合曲线的表达式为

y=0.35x+46

(3)

幂函数拟合曲线的表达式为

y=16.7x0.34

(4)

分析图5及式(3)、(4),可得:

(1)在原点附近幂函数拟合的结果比线性拟合结果更为可信,因为当速度差值为0时,防夹力大小显然为0;

(2)文中定义的防夹区内各个位置的防夹力大小为(75±10)N,即公差带为65~85 N,根据线性函数和幂函数,其对应的速度差值范围分别为54.3~111.4 mm/s和54.4~119.8 mm/s。

由此可见,不论是线性函数还是幂函数,都能较准确地反映出满足防夹力公差定义的速度差值范围:即整个防夹区中,速度差值小于54 mm/s的位置,其防夹力超差,小于65 N;而速度差值大于120 mm/s的位置,防夹力太大,超过了85 N。

此外,由于防夹力过小易发生天窗误防夹回弹,无法正常关闭的失效模式;而防夹力过大有可能超过100 N的法规要求。显然找出防夹区内速度差值的最大、最小值可以有效甄别这两种失效模式的风险,例如:此次实验数据中的速度差值最大值为112 mm/s(出现在天窗打开50 mm处),最小值为12 mm/s(出现在天窗打开2、3 mm处),使用式(3)计算,可求得对应的防夹力最大值为83.1 N,最小值为38.9 N。分析这两组数据不难发现,整个防夹区内,各个位置的天窗防夹力小于85 N,满足100 N的法规要求,且在防夹力公差带范围内;同时,防夹力最小的位置出现在防夹区外,故不影响天窗功能。

如图5所示,在防夹区内的诸多其他位置,防夹力小于65 N时,如:计数值3 920位置(天窗打开380 mm)处,速度差值为22 mm/s,对应的防夹力为47.8 N。虽然根据制造商的工程经验可知,47.8 N的防夹力不容易导致误防夹,但却也不满足防夹力公差带的定义。

因此,对于这台天窗而言,防夹区内所有位置的防夹力都小于85 N,满足法规要求;但某些位置的防夹力小于65 N的防夹力公差定义,最小值为47.8 N,误防夹风险较小,却不能完全排除,软件算法仍有待进一步优化。

需要进一步说明的是,尽管在原点附近线性函数的拟合结果不如幂函数拟合结果准确可靠,但如果只需要通过拟合函数找到防夹力公差带所对应的速度差值范围,使用线性拟合的方法已经足够满足实际应用的需要。

4 天窗防夹力软件检测方法的实际应用

根据防夹检测软件的逻辑以及防夹原理,在实际生产中应用的具体步骤:

(1)在天窗研发阶段,使用力传感器等物理检测方法测出天窗防夹区内部分位置的防夹力大小,并通过软件算法计算出相应位置的防夹力学习值和天窗正常运行速度之间的速度差值,借助函数拟合的方法绘制出防夹力-速度差值曲线,再参考项目定义的防夹力公差带,得到该型号天窗所允许的速度差值范围;

(2)实际生产时,在天窗生产线末段,每台天窗完成自学习后,重新运行一次,计算机自动记录下正常运行速度,并与学习值进行比较,得出速度差值,如果天窗防夹区内所有位置的速度差值满足实验室标定的结果,则判定天窗的防夹力合格,反之,则判定防夹力超差;

(3)每台天窗各个位置的防夹力大小都能够记录在生产线电脑中,质量工程师可以随时调取数据检测产品防夹力水平。

5 结论

文中提出的天窗防夹力软件检测方法能通过速度差值(从软件计算求得),有效检测出天窗防夹区内各个位置的防夹力大小,并判断是否满足防夹力公差的定义。

该检测方法的优点如下:

(1)天窗量产过程中,能检测天窗整个防夹区的防夹力大小,解决了传统的物理手段只能检测某一位置防夹力大小的缺陷;

(2)能够有效甄别出天窗误防夹或防夹力太大的风险,解决了以往防夹力太大现象不明显,难以甄别的问题;

(3)节省流水线上防夹力检测设备的成本投入;

(4)操作工人只需在天窗自学习后运行天窗一次,加快了生产节拍,提高了产能。

综上,本文作者提出的利用速度差值检测天窗防夹力的软件检测方法可行性高,易于在实际生产中使用,具有广泛的应用前景。