基于Abaqus的类堆焊层二维直角切削仿真研究

2021-07-28邓蓉肖雄刘雁峰周浩岚涂吉强

邓蓉 肖雄 刘雁峰 周浩岚 涂吉强

摘 要:基于Abaqus有限元分析软件,建立二维热-力耦合切削有限元模型,使用Abaqus中Johnson-Cook本构模型和网格自适应技术来模拟类堆焊层的切削仿真过程。采用方差等数学分析方法,通过确定刀具形状、进给量等工艺因素,研究背吃刀量对切削温度、切削力和进给力的影响规律,得出一组较合理的切削参数。

关键词:Abaqus;切削力;堆焊层;切削仿真

中图分类号:TG506 文献标识码:A 文章编号:2096-4706(2021)02-0122-05

Abstract:Based on Abaqus finite element analysis software,a two dimensional finite element model of heat-force coupled cutting was established,and Johnson-Cook constitutive model and mesh adaptive technology in Abaqus were used to simulate the cutting simulation process of similar surfacing layer. By using awesome mathematical analysis method and so on,the influence factors of cutting tool feed on cutting temperature,cutting force and feed force were determined by determining the technological factors such as tool shape and feed rate. A set of reasonable cutting parameters was obtained.

Keywords:Abaqus;cutting force;surfacing layer;cutting simulation

0 引 言

再制造在各个领域中一直都有被广泛的研究和应用,随着我国经济发展模式的转型、生态文明建设步伐的加快,近些年来,再制造产业发展迎来了新的机遇。其中堆焊技术成为了可持续发展的重要支撑技术之一。我国的堆焊技术起源于20世纪50年代末,在各种修复技术中,堆焊技术既是延长零件和材料使用寿命的工艺方法,又是比较可靠、理想的再制造技术[1]。但在堆焊技术中,难以进行切削加工的堆焊层材料会造成切削加工性变差,严重遏制堆焊修复工艺的广泛应用与发展。为解决这一难题,我国在堆焊层切削方面做出了不少的研究。吴志远等[2]对洛氏硬度为HRC30和HRC45的两种高性能硬质合金YG610堆焊层进行了切削三要素的正交试验,结果表明切削三要素对刀具切削里程的影响幅度依次减小。王艳鹏[3]对柱塞表面堆焊2Cr13不锈钢的加工进行工艺研究,总结出切削加工中注意的要点,为以后提高加工质量提供参考。李崇智[4]探讨了司太立和金堆焊辊加工的绿色制造工艺——硬车削,针对硬态切削的特点,确定了适合司太立合金堆焊辊粗加工的刀具,设计了专门的精车刀具并制定了相关的切削参数,并进行了现场加工验证。但由于传统的切削实验会消耗过多的人力、物力和财力,且实验具有实时性和普适性,使得越来越多的研究工作者使用Abaqus等有限元软件进行切削仿真。荣志刚等[5]使用Abaqus有限元软件对45钢进行切削仿真分析,将所得结果与实际情况进行分析,在优化车削精度上具有一定的意义。姚炀等[6]利用Deform-3D有限元仿真软件进行PCD刀具高速车削高强铝合金的切削力仿真,利用刀具参数单因素试验仿真的方法研究了刀具参数对切削力的影响规律及其機理,研究结果为PCD刀具高速车削高强铝合金工艺参数的优选提供了理论依据。

Abaqus等有限元软件可实现对参数如温度、应变、应力、变形等数值的可视化,对减少材料浪费、优化生产工艺、提高生产效率有着重要的影响。本文使用Abaqus有限元软件模拟45号钢堆焊层切削过程,切削仿真碳钢堆焊层内部硬度的不均匀引起的变化,利用方差等数学分析方法对其切削仿真数据进行分析,得出最适合切削中碳钢堆焊层的切削用量。

1 Abaqus削仿真模型的建立

1.1 建模

如图1所示,采用Abaqus有限元分析软件建立二维热-力耦合切削有限元模型。选择可变形壳体,建立长为0.02 m,高为0.01 m的工件模型。切削加工过程中,可以通过建立解析刚体刀具模型,达到切削过程中刀具不发生变型的效果,刀具前角γ0=15°,后角α0=7°[7]。

1.2 材料定义

金属切削过程是一个大应变、大应变率、高温,并发生弹塑性流动的过程。切削仿真结果的可靠性、稳定性会受材料本构模型的直接影响,建立合理的材料本构模型,是实现模拟分析的关键[8]。

因切屑形态的演化会对切削力产生一定的影响,Johnson-Cook本构模型地使用能够反映出切削过程中各方面因素产生的结果,描述出工件材料在不同的切削状态过程中所呈现的热粘塑性变形行为[9]。45号钢工件和堆焊层的材料参数如表1所示。

Johnson-Cook本构模型的表达式为:

其中T*为无量纲温度,Tr和Tm分别为参考温度和材料的熔点,T为单元温度,为无量纲塑性应变率,εeq为等效塑性应变, 为等效速率参考值, 为等效塑性应变率,C、n、m为材料的特性系数,A为材料的屈服应力,B为应变变化常数,σ为流动应力[10]。

Johnson-Cook函数数据如表2所示[11]。

在网格自适应技术中,自适应网格允许单元网格独立于材料移动[9],从而能采用对不同网格赋予不同材料属性的方式模拟类堆焊层,且在使材料发生大变形时仍然能够保证网格的质量。如图2所示,本文使用Abaqus中的集功能,随机选取网格并建立单元类型的集,在材料属性中给集赋予堆焊层的材料数据,以模拟创建类堆焊层。

1.3 仿真相关参数

本文参考了赵永娟等[12]对切削速度、进给量的研究,采用控制变量法确定了切削用量的数据如表3所示。

摩擦系数是影响切削力的重要因素,只用通过正应力摩擦因素模型选择不同的摩擦系数进行反复地实验仿真,得到与经验值相吻合的数值,才能使切削仿真变得更加真实,通过参考荣志刚等[5]对车削过程的有限元模拟及分析的研究定下摩擦系数为0.3,其他默认即可。

2 仿真结果分析

2.1 有无堆焊层的切削仿真分析

2.1.1 切屑分析

图3(a)为无堆焊层的45号钢切削过程热力耦合图,是典型的带状切屑。如图3(a)所示,刀具挤压工件使其发生弹性变形,工件应力增大产生塑性变形滑移,第一变形区由于刀具的挤压产生较大的剪切应力,使得金属层被挤裂形成带状切屑。刀具在切向工件地过程中,刀具的前刀面与切屑之间产生较大的压力,在切削表面会产生较大的摩擦力。因此次切削过程是由有限元软件仿真出来的,第三变形区不会出现明显的回弹现象,但会在已加工表面显示出残余应力。

图3(b)为有堆焊层的45号钢切削过程热力耦合图。如图3(b)所示,刀具在切向工件的过程中,由于堆焊层内部硬度不均匀,工件内部的杂质由于受到挤压力的作用颜色已经变红。由于杂质的存在,切屑弯曲变形处出现切屑部分崩落,且崩落部位均为有杂质处,而切屑内部也出现了部分崩坏,整段切屑受力不均,在已加工表面也显示出杂质处的残余应力要大于均匀部分的残余应力。这样会导致切削力波动较大,极易产生刀具的非正常磨损。

图中Ⅰ、Ⅱ和Ⅲ三条曲线依次代表的功能区是第一变形区、第二变形区和第三变形区。

2.1.2 切削力结果分析

如图4所示,切削力的波动范围基本相同。其中图形表明有堆焊层的切削力要比无堆焊层的切削力波动幅度较大。刀具在切削时,需要克服切削力的主要来源,即工件的变形抗力以及刀具与工件、刀具与切屑的摩擦力,其中变形抗力包括了弹性变形和塑性变形。因为堆焊层材料刚度和硬度均比45号钢的刚度和硬度要高,所以45号钢的材料变形抗力要比有堆焊层时的变形抗力要小,在无堆焊层时切削表现得更加稳定;但是在有堆焊层的工件中,刀具切削时会产生更大的弹性、塑性变形抗力,点状分布的堆焊层使切削力的波动更加剧烈。

由上述仿真结果分析可知,当切削力一旦变得不稳定时,就会导致力的波动幅度增大,引起刀具的磨损量增加。而当力的波动幅度超过临界值,过于剧烈时,会对刀具造成冲击,有可能使刀具在切削过程中直接发生崩刃,极大地降低了刀具的寿命。因此,我们在实际中切削带有堆焊层的材料时应尽量选择减少背吃刀量,同时有效减少切削力,降低切削力的波动幅度。

2.2 堆焊层切削力结果分析

2.2.1 切削力结果分析

在切削过程中,背吃刀量、进给量和切削速度都会影响切削力大小,但背吃刀量的影响大于进给量和切削速度[6]。把背吃刀量对切削变形和切削区散热效果基本不会产生影响作为前提,当背吃刀量产生变化时,单位切削力与单位体积单位体积散热量几乎不会产生任何变动[13]。所以在实际生产加工时,需要考虑在各种常规客观因素的局限下应选择合适的背吃刀量来进行切削加工。

如图5所示,在保持切削速度和进给量不变的情况下,随着背吃刀量地增加,切削力在增大的同时波动幅度也越来越大。如表4所示数據,通过使用方差公式(4),为:

S2为数据的方差,xn为数据,x为平均值,n为样本容量。

利用方差等数学分析方法分析可知:在v=600 m/min、f=0.12 mm的情况下,选用ap=0.1 mm的切削力波动情况最稳定。

综上可知:切削力波动大,在波动的变化中,切削力和切削热都集中在刃口附近,而切削温度上升、切削力增大都使刀具刃口极易磨损和崩落。

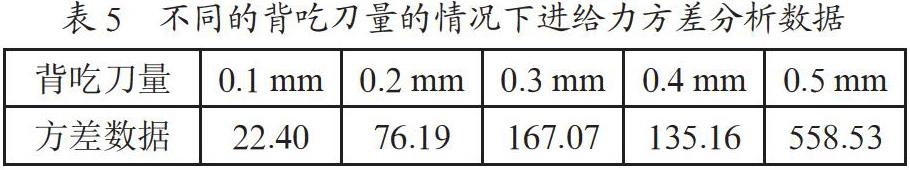

2.2.2 进给力结果分析

进给力是在切削时在进给方向上工件给刀具地进给的一个抗力。如图6所示,随着背吃刀量的增加,进给力的波动情况越来越剧烈、波动范围越来越大,进给力的大小几乎呈2倍增加,但始终在0N上下范围内波动。见表5,通过使用方差等数学分析方法可得:在v=600 m/min、f=0.12 mm的情况下,选用ap=0.1 mm的进给力波动情况最稳定。

综上可知:当背吃刀量增大时,工件给刀具的进给抗力也会随之而增大,随着背吃刀量的增加,进给力的波动幅度也会增大。但与切削力相比,背吃刀量对进给力的影响要小得多。

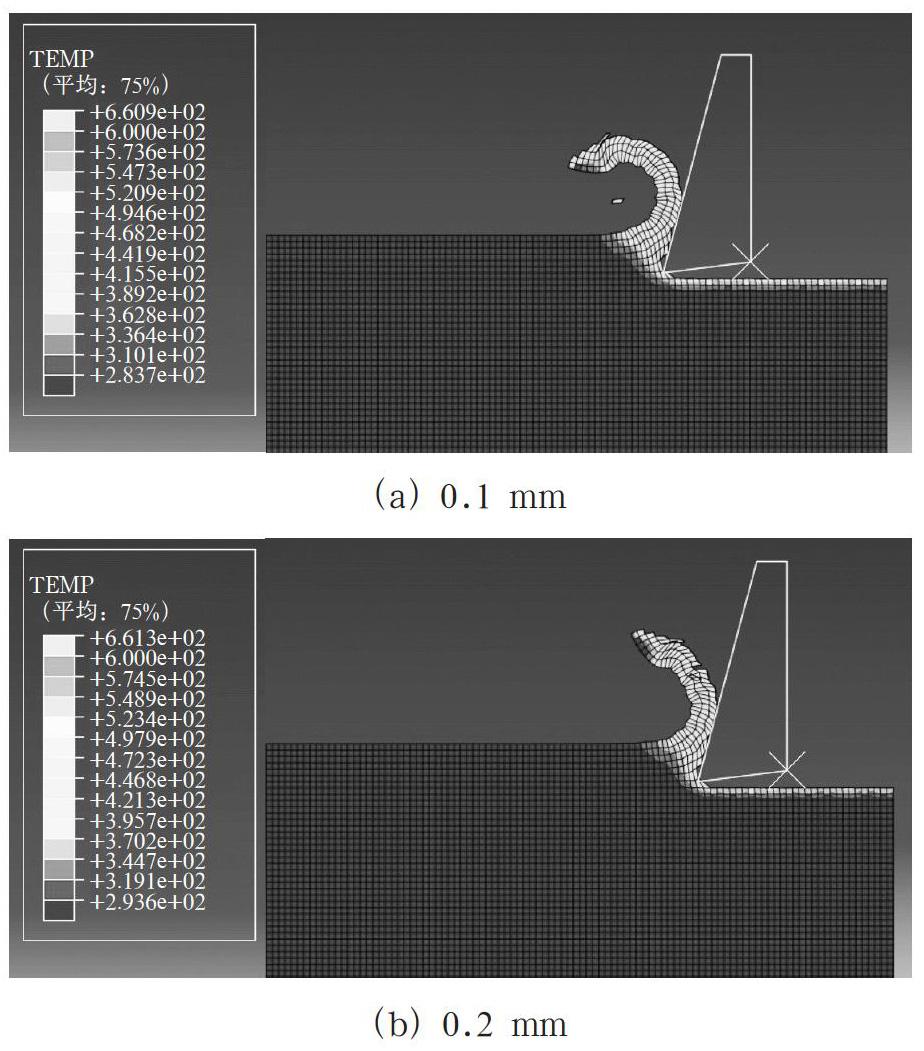

2.2.3 温度场分析

在v=600 m/min、f=0.12 mm不变的情况下,分别对背吃刀量为0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm的切削进行仿真实验,实验的温度场和热传导图的仿真结果如图7所示。

见图7,工件的切削温度随背吃刀量的增大而不断提高。图7(a)表示背吃刀量为0.1 mm时,最高的切削温度为660.0 ℃,图7(b)表示背吃刀量为0.2 mm时,最高的切削温度为661.3 ℃,图7(c)表示背吃刀量为0.3 mm时,最高的切削温度为663.0 ℃,图7(d)表示背吃刀量为0.1 mm时,最高的切削温度为665.9 ℃,图7(e)表示背吃刀量为0.5 mm时,最高的切削温度为681.3 ℃。

通过图8可以看出,当背吃刀量在0.4 mm~0.5 mm时,工件切削區域的温度最大值变化幅度为2.3%,变化幅度最大。说明当背吃刀量超过0.4 mm时,工件切削区域的最高温度急剧增大,对刀具的影响较大。当背吃刀量小于0.4 mm时,工件切削区域最高温度增大的较为平缓,对刀具的影响较小。

3 结 论

本项目使用了Abaqus有限元分析软件对45号钢堆焊层进行切削仿真,对实验数据进行分析之后得出了相关结论。

(1)有堆焊层的45号钢比无堆焊层的45号钢的切削力的波动情况要剧烈,但切削力的波动范围相差不大。

(2)在保持切削速度和进给量不变的情况下,随着背吃刀量地增加,切削力和进给力在增大的同时波动情况越来越剧烈。与切削力相比,背吃刀量对进给力的影响要小得多。

(3)工件的切削温度随背吃刀量的增大而不断提高。当背吃刀量小于0.4 mm时,工件切削区域最高温度增大的较为平缓,对刀具的影响较小。

(4)在此次实验中,得到的切削力波动情况最稳定的数据为:v=600 m/min、f=0.12 mm、ap=0.1 mm。

参考文献:

[1] 胡随芯,秦训鹏,胡泽启,等.热作模具堆焊修复再制造技术发展现状与趋势 [J].热加工工艺,2019,48(5):10-16.

[2] 吴志远,王淑卉,贾少军,等.再制造高硬堆焊层切削加工研究 [J].现代制造工程,2011(4):63-65+106.

[3] 王艳鹏.挤压机主柱塞表面堆焊不锈钢加工工艺研究 [J].锻压装备与制造技术,2018,53(2):61-62.

[4] 李崇智.司太立合金堆焊辊的硬车削工艺研究 [D].重庆:重庆大学:2008.

[5] 荣志刚,焦黎,贺晓洋,等.基于ABAQUS的车削过程有限元模拟及分析 [J].机床与液压,2009,37(9):233-236.

[6] 姚炀,沈春根,马殿文.PCD刀具高速车削高强铝合金切削力仿真 [J].工具技术,2019,53(2):81-85.

[7] 卢秉恒.机械制造技术基础:第3版 [M].北京:机械工业出版社,2008.

[8] 刘东,陈五一.钛合金TC4切削过程流动应力模型研究 [J].塑性工程学报,2008(1):167-171.

[9] 刘艳磊,孟磊,张春.基于ABAQUS的二维直角切削仿真研究 [C]//2019年船舶电子自主可控技术发展学术年会.南京:《舰船电子工程》编辑部,2019:85-88.

[10] 潘晨,李庆华,胡恺星,等.微织构刀具对工件表面残余应力影响有限元分析 [J].组合机床与自动化加工技术,2020(1):14-16+21.

[11] CHEN G,CHEN Z F,TAO J L,et al. Investigation and validation on Johnson-Cook fracture parameters of 45 steel [C]//第五届国际非线性力学会议.上海:上海大学出版社,2007:795-799.

[12] 赵永娟,黄美霞,潘玉田.基于ABAQUS的45钢切削有限元仿真研究 [J].煤矿机械,2012,33(10):113-114.

[13] 韩旭,李嫚,房祥辉.PCBN刀具切削堆焊钴基合金的试验研究 [J].工具技术,2020,54(1):28-32.

作者简介:邓蓉(1999—),女,汉族,湖南常德人,本科在读,研究方向:机械设计制造及其自动化;通讯作者:肖雄(1990—),女,汉族,湖南娄底人,讲师,硕士研究生,研究方向:先进制造技术。