全金属螺杆减速器设计及运动学分析

2021-07-28陈维黄新宇

陈维 黄新宇

DOI:10.16660/j.cnki.1674-098x.2011-5640-4822

摘 要:针对现有的涡轮钻具减速器存在的齿轮模数小、轮齿抗弯强度不足、惯性力不易平衡、传动效率低等问题,设计了一种新型的全金属螺杆减速器,该减速器主要由曲柄、螺杆副、花瓣式联轴器和输出轴等组成。为了使其获得最佳输出性能,以螺杆输出转速为研究对象,建立了减速器的3D模型,利用Adams软件对输出转速进行运动学仿真,分析螺杆定转子的配合间隙对减速比的影响。仿真结果显示减速器的减速比大致约等于螺杆定、转子的头数比,但不同间隙值对转动的平稳性影响较大。根据研究结果筛选出了最佳间隙值,为螺杆减速器的设计提供参考。

关键词:螺杆减速器 全金属 间隙值 运动学仿真 平稳性

中图分类号:TH132.4 文献标识码:A 文章编号:1674-098X(2021)01(c)-0055-05

Design and Kinematic Analysis of All Metal Screw Reducer

CHEN Wei* HUANG Xinyu

(School of Mechanical Engineering, Yangtze University, Jingzhou, Hubei Province, 434000 China)

Abstract: Aiming at the problems existing in the existing turbodrill reducer, such as small gear modulus, insufficient bending strength of gear teeth, difficult balance of inertia force, low transmission efficiency, a new type of all-metal screw reducer was designed. The reducer is mainly composed of crank, screw pair, petal coupling and output shaft.In order to obtain the best output performance, taking the output speed of screw as the research object, the 3D model of reducer is established, and Adams software is used to carry out kinematic simulation of the output speed, so as to analyze the influence of the fit clearance of screw fixed rotor on the reduction ratio.The simulation results show that the reduction ratio of the reducer is approximately equal to the head ratio of the screw and the rotor, but different clearance values have great influence on the stability of rotation.According to the research results, the best clearance value is selected to provide reference for the design of screw reducer.

Key Words: Screw reducer; All metal; Gap value; Kinematic simulation; Stationarity

目前,石油开发的重点已转向深部地层,深井、超深井、定向井和水平井钻井将越来越多,地层硬度越来越大,地层研磨性越来越强,井底温度越来越高。用转盘钻钻深井和超深井,鉆杆失效严重,钻井事故频发,机械钻速低,钻井成本剧增。用螺杆钻具钻深井、超深井和水平井,受井底高温和高密度泥浆的影响,工作可靠性下降。用涡轮钻具钻深井、超深井和水平井,可充分利用涡轮钻具高转速低钻压的破岩特点,提高硬地层钻井的机械钻速,在未来的油气井钻井中涡轮钻具钻井具有广阔的应用前景[1]。

但是,涡轮钻具的大功率是由高转速形成的,高转速对钻头工作寿命影响极大,牙轮钻头不能在高转速下工作,与PDC钻头配合使用则扭矩不够。另外,在中软地层、中硬地层钻井时需要高钻压大扭矩,才能提高机械钻速。带减速器的涡轮钻具将涡轮的高转速变为较低输出转速,将涡轮产生的扭矩变为较大输出扭矩,以满足低速、大扭矩、高钻压钻井的要求,拓宽了涡轮钻具的应用范围,降低了对钻头和泥浆循环系统的要求[1-3]。

近100多年来,科学家和设计师们一直在研究涡轮钻具用井下减速器。由于受井下空间有限、工作环境复杂、钻柱振动等因素的影响,提高井下减速器的寿命和工作可靠性的难度很大。目前,已获工业应用的井下减速器是大直径行星齿轮减速器。齿轮传动由于径向尺寸的限制,齿轮所取的模数一般较小,致使轮齿抗弯强度不足而容易损坏;若选用多级行星轮减速器,则会增大涡轮钻具长度和增加涡轮钻具重量[1-6]。

近几年,针对普通螺杆橡胶衬套受不适应井底高温环境,国内外专家、学者对全金属螺杆马达进行了系统的研究,研发了一种全金属材质的螺杆马达[6-14]。这种全金属的螺杆采用全金属结构,利用金属定子和金属转子之间的相互啮合进行钻井工作,由于没有橡胶部件更能适应井下的高温环境[13]。

本文设计的减速器利用单螺杆传动原理实现减速[15],单螺杆采用全金属结构且不受径向尺寸的限制。

1 结构及工作原理

图1为全金属螺杆减速器结构示意图,它主要由螺杆副、滑动轴承副、万向联轴节、曲柄、高低速轴等组成。螺杆转子6偏心地安装在定子5中,螺杆转子为钢制多线外螺旋面,螺杆定子为钢制多线内螺旋面,两者构成多线螺杆副,其偏心距与曲柄4的半径相同。螺杆的一端安装轴承17,轴承中装轴,轴连接曲柄4,曲柄再连接高速轴2;螺杆的另一端装万向联轴节8,并与低速轴12相连。

当螺杆的转子轴以一转速为 的旋转运动绕其轴心滚动,它的轴心同时又围绕定子轴心沿一个半径为“ ”的圆柱、以轉速为在的相反方向转动。

令螺杆副的头数比为

为金属定子的头数,为金属转子的头数,且 。

根据螺杆的运动特性可推导出:×,即螺杆转子公转转速是其自转转速的倍。

当动力由高速轴输入时,动力通过滑动轴承副及曲柄将动力传递到螺杆副,螺杆转子在曲柄的带动下沿着定子内表面作相反方向的转动,最终传递给万向联轴器,达到减速目的。当将动力由低速轴输入时,当螺杆在万向联轴器的带动下沿定子内表面运动时,螺杆轴线将绕定子轴线作相反方向的转动,并通过滑动轴承副及曲柄将这一运动传给高速轴,达到增速的目的。可以看出,高低速轴的转动方向是相反的。

2 金属螺杆定、转子的配合

传统的螺杆的定子为橡胶材质,且螺杆作为马达使用时为了保证螺杆马达工作有效性、可靠性,螺杆的定、转子表面必须考虑接触密封,因此作为动力钻具使用时,橡胶定子和螺杆转子采用的是过盈配合。

但是,当螺杆作为减速器即传动装置时,则可不用考虑定、转子的表面接触密封。同时本文所设计的减速器定、转子均为金属材质,如果采用过盈配合,必然导致剧烈的磨损,磨损会破坏定、转子表面的线型,使定、转子的啮合失效,丧失工作性能。而且伴随着钻井深度的增加,井底的温度也将随之不断升高,定、转子必将受热膨胀,如果仍然采用过盈配合,必将加剧两者之间的磨损,甚至会导致完全卡死。

综上所述,金属螺杆必须采用间隙配合,但是间隙过大时,螺杆定子-转子啮合副会出现打滑现象,严重影响螺杆减速器的传动平稳性。

3 螺杆减速器的运动学分析

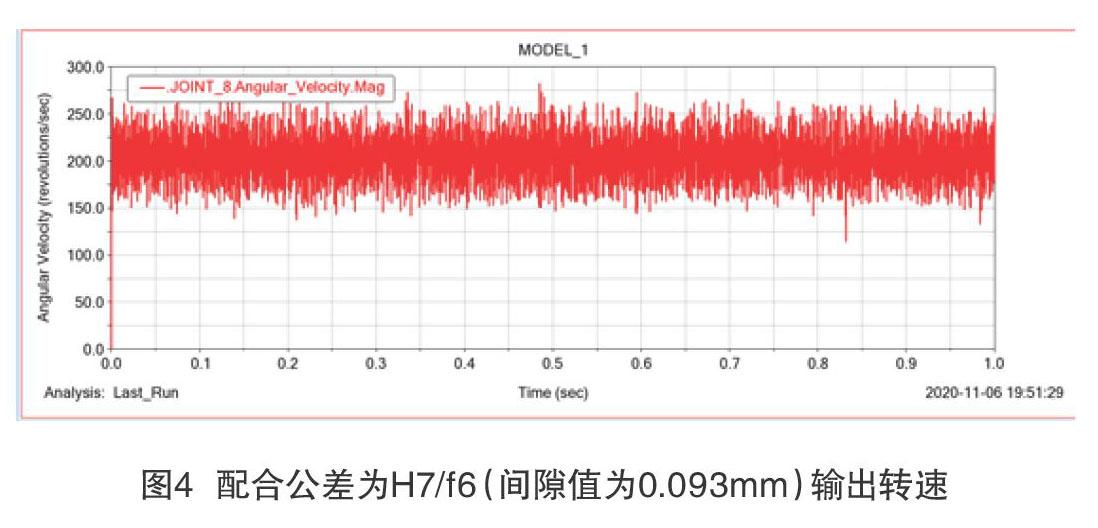

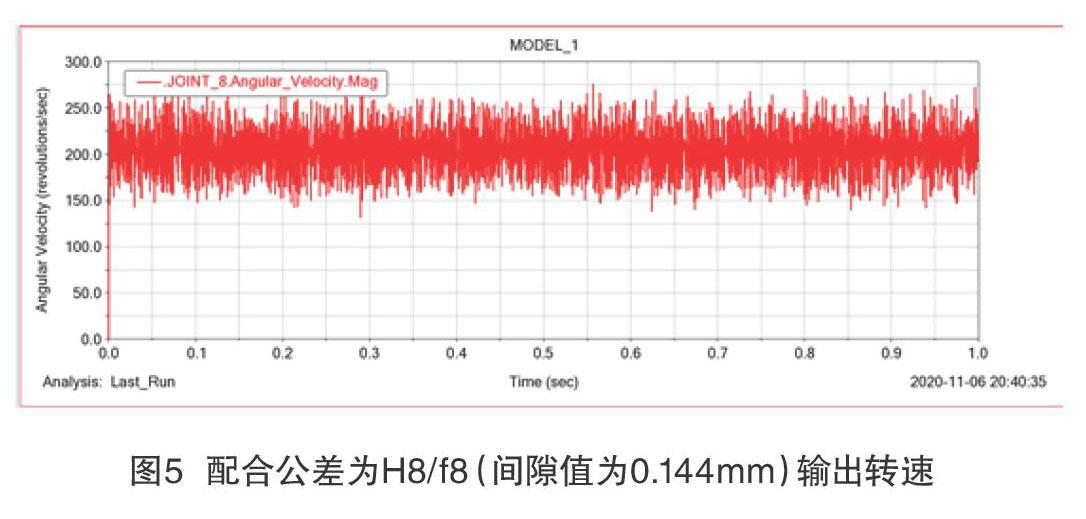

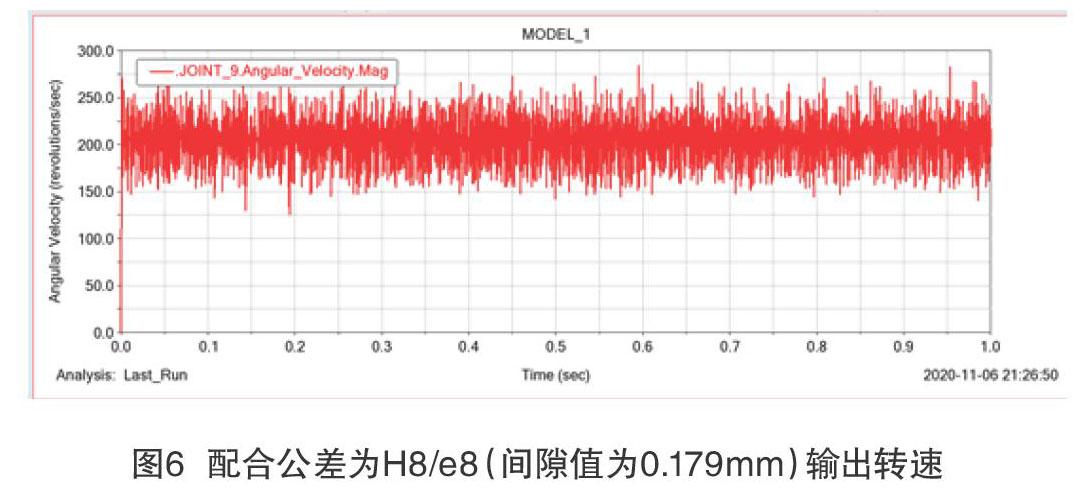

使用三维建模软件SolidWorks建立了该减速器的模型(假设螺杆头数比为5:6),参考机械设计手册常用优先配合特性及选用举例,选取定、转子的配合公差分别为H6/f5,H7/f6,H8/f8,H8/e8,H8/d8,H9/e9,即间隙值分别为0.073mm,0.093mm,0.144mm ,0.179mm,0.228mm,0.246mm,利用Adams对螺杆减速器的输出转速进行仿真分析。

建立如图2所示的仿真模型,材料均选用42CrMo,其密度为7850kg/m3,弹性模量为212GPa。设置驱动转速为1000r/min,并设置相对应的固定副、旋转副,添加约束力,得到仿真结果如图3~图8所示。

根据Adams不同间隙值的输出转速曲线,对计算结果进行数理分析,并利用方差反映传动平稳性,得到结果如表1所示。

根据表1可知,间隙值在一定范围内时,间隙值对输出转速影响不大,但是随着间隙值的增大,输出转速的方差呈现先减小后增大的趋势。由于方差越小,传动越平稳,因此认为螺杆头数比为5:6,输入转速为1000r/min时,定、转子的间隙值为0.228mm即采用配合公差为H8/d8时最佳。

4 结论

(1)设计了一种新型的全金属螺杆减速器。该减速器采用全金属结构,不含橡胶部件,能够适应井下高温、高压环境,且由于采用螺杆传动,不受径向尺寸的限制。

(2)分析不同间隙值对螺杆减速器的输出转速的影响,得知螺杆头数比为5:6,输入转速为1000r/min时,定、转子的间隙值为0.228mm,即采用配合公差为H8/d8时输出特性最佳。

参考文献

[1] 袁新梅.涡轮钻具活齿减速传动特性研究[D].荆州:长江大学,2017.

[2] 陈洪兵,周龙昌,张雷,等.俄罗斯减速器涡轮钻具驱动PDC钻头在西西伯利亚油田的成功应用[J].石油钻探技术,2005,33(2).

[3] 谭春飞,汪伟,黄志良,等.叶片数对水力减速级涡轮输出性能的影响研究[J].石油机械,2017,45(2):6-9.

[4] 李洪军,李庆章,屈刃.简述减速涡轮钻具的发展现状[J].民营科技,2010,6(14).

[5] A Mokaramian,V Rasouli,G Cavanough. Turbodrills design and performanceanalysis for efficient drilling in hard rocks[J]. Petroleum. 2012: 121-132.

[6] 成海,郑卫建,夏彬,等.国内外涡轮钻具钻井技术及其发展趋势[J].石油矿场机械,2008,37(4):28-31.

[7] 刘璐,王瑜,王镇全,等.全金属螺杆钻具研究现状与关键技术[J].探矿工程(岩土钻掘工程),2020,47(4):24-30.

[8] 李增亮,李昆鹏,孙召成,等.全金属螺杆泵定转子配合优化及特性试验研究[J].石油机械,2018,46(2):77-83.

[9] Aaron Dick,Mike Otto,Kyle Taylor,et al.A 300°C Directional Drilling System for EGS Well Installation[J].GRC Transactions,2012,36:393-398.

[10] Ari Stefansson,HS Orka,Ralf Duerholt,et al.A 300 Degree Celsius Directional Drilling System[J].Society of Petroleum Engineers,2018,96:1-20.

[11] Kamalesh Chatterjee,Aaron Dick.High-Temperature,300°C Directional Drilling System Including Drill Bit,Steerable Motor,and Drilling Fluid[J].GRC Transactions,2014,38:245-248.

[12] 张茂,韩传军,宋晓琴,等.一种全金属定子螺杆钻具:200610021439.8[P].2006-07-21.

[13] 刘永峰,屈文涛,董赵朋,等.一种耐高温长寿命全金属螺杆钻具:201620738392.6[P].2016-07-13.

[14] 祝效华,石昌帅,童华,等.壁厚螺杆钻具定子衬套变形规律研究[J].石油机械,2011,39(12):5~8.

[15] 刘猛,万邦烈.单螺杆式变速器的工作原理[J].石油矿物机械,1995:9-10.