工业机器人云平台在故障诊断系统的应用

2021-07-28徐江陵

徐江陵

工业机器人是一种集各种跨学科先进技术为一体的智能化设备,对提高我国制造业的发展水平有着十分重要的意义。目前,工业机器人在机械加工、喷涂、装配、焊接、搬运等诸多领域有着非常广泛的应用。世界各工业强国都非常重视工业机器人技术的应用研究,工业机器人的数量和质量往往成为衡量一个国家制造业综合实力的重要标志。

尽管工业机器人在现代制造业的作用越来越来明显,但是由于工业机器人结构非常复杂,是一个机械、电子以及通信技术的混合体,对维修人员业务水平要求很高,并且维修费用非常高。然而,目前大部分的工业机器人的应用企业不具备自主维修的能力,往往通过外包来完成维修。以武汉地区为例,一个普通的工业机器人维修人员的日平均工资为1500元,这大大增加了工业机器人应用企业的成本压力。另外,在机器人出现故障的时候,往往要通过服务商到企业故障现场进行诊断和维修,在这个过程需要大量的等待时间。并且维修人员到达故障现场也只能通过示教器的故障代码来了解故障机器人的运行情况,维修人员往往到达故障现场也不能对故障进行及时准确地诊断和处理,从而严重影响了企业的正常生产,增加了企业的损失。因此,先进的故障诊断技术对保证工业机器人稳定运行时十分重要。

云平台也称为云计算平台,是指基于硬件资源和软件资源的服务,提供计算、网络和存储能力。云平台随着多媒体技术、信息技术以及现代通讯技术的飞速发展,逐步成为工业机器人领域研究的热点和重点。工业机器人通过云平台实现对故障诊断技术的实施,可实现客户端实时、可靠、准确对工业机器人进行远程监控和故障诊断。另外,对工业机器人的安全隐患也可以及早发现,并实时进行分析诊断,做到“运筹帷幄之中,决胜千里之外”,这对企业提升维护水平、降低故障率、减少企业成本有着非常重要的实用价值。

一、工业机器人云平台系统的需求分析

要建立一个工业机器人云平台故障诊断系统,主要取决于以下几点需求:①提高企业本身的技术人员对工业机器人的现场维护维修水平;②降低工业机器人现场调试、维护、维修服务的人力财力支出;③为工业机器人质量提升、产品优化改进提供第一手现场运行数据;④为客户企业提供工业机器人的在线监测、管理、诊断、故障预警等服务。

依照以上需求,所建立的工业机器人云平台故障诊断系统需要具备以下功能。①远程监测功能为机器人的生产商和客户企业提供在线运行机器人的远程实时监测功能,需要监控的数据包括: 机器人运行的状态数据、机器人控制系统的预警和报警数据,机器人故障分析和故障预测的关键数据、现场实时视频监控数据等。②远程诊断及维护功能。云平台系统可以根据实时监测的机器人数据,及时发现当前可能故障类型并查找故障处置方式。还可以通过在线监测的历史数据、状态数据分析发现潜在问题,为机器人使用单位提供维护建议提示。同时,技术工程师能够根据在线监测数据的分析,远程优化调整运行参数。远程诊断功能旨在当现场运行的机器人、机器人系统发生故障时,系统能够通过远程获取的现场运行数据、报警数据分析并给出诊断结果,同时通过手机APP提示给现场技术工程师。③远程调测功能。云平台系统的远程调测功能旨在帮助技术工程师通过系统的远程实时监控网络,获取现场待测机器人的调试控制权,通过机器人控制系统预置的调测控制命令,并远程监测测试运行指标数据,远程测试机器人的性能、运行指标,给出测试结果。远程调测功能需辅助以远程视频监控和语音互动等通讯功能,避免出现意外。④远程预警和报警功能。云平台的远程预警和报警功能除了需要实时显示报警信息外,还应该具备故障预测功能。⑤远程数据分析和管理功能。工业机器人的设计、生产、安装、调试、维护服务往往涉及到不同企业的不同团队。使用企业也往往根据工业机器人的运行稳定性、服务质量去评价企业的各种团队。随着工业机器人云平台的建立为企业的设计、生产、安装、调试、维护提供了有益的参考。

二、工业机器人云平台系统设计总体架构

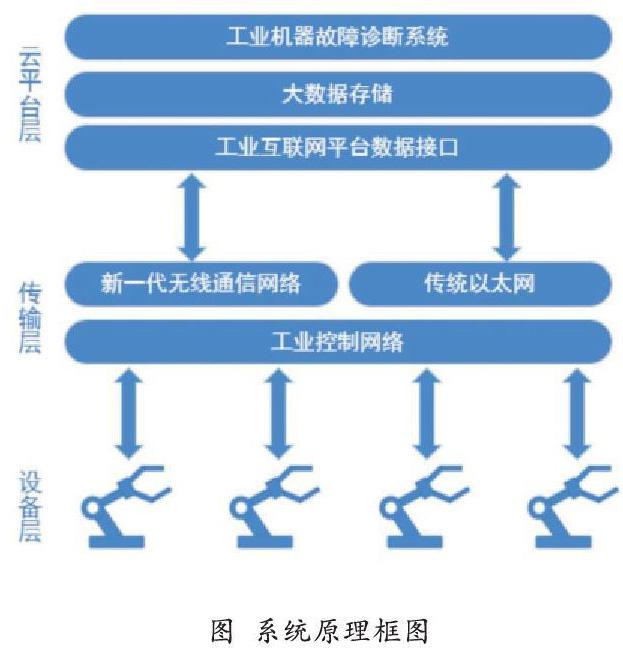

根据系统的总体需求分析,需要设计一种云平台系统的系统架构。将整个工业机器人云平台诊断系统分成三层架构,分别是:设备层(数据采集控制系统)、传输层(信息网络系统)和云平台层(故障系统诊断系统)。整个系统的原理框图如图所示。

①设备层与工业机器人直接相连,设备层的数据采集系统包括:安装于机器人各关键部位的无线辅助传感器组和数据采集控制器所组成,负责采集机器人运行数据,进行机器人调测,并具备本地和远程的数据传输功能。

②传输层介于平台层和设备层之间。它的主要任务是解决企业中不同的工业机器人之间各种需要协调工作的通信。从通信的需要角度来说,要求通信网络能够高速传递大量信息数据和少量控制数据,同时具有较强的实时性。对传输层网络,主要解决方案是使用工业以太网。

③云平台层通过工业机器人云平台进行数据接入、存储、管理与分析,利用大数据架构进行工业机器人故障检测建模。运用数据挖掘与分析技术对数据进行处理,应用面向分析的數据存储和快速检索技术,实现工业机器人的实时状态监控和故障检测。

三、工业机器人云平台系统的关键技术

1.设备层的关键技术。设备层位于工业机器人系统的运行现场,其职能是将工业机器人的关键监测信息、运行状态信息、故障信息、辅助传感器的测量信息同时上传至本地和远程监控系统,并能够接收远程调测命令和配置命令。由于工业机器人种类繁多,控制系统信号接口也不同,因此,设备层将面临与现行工业机器人系统的数据通讯接口的确定——类型、数量、兼容,同时确定与之对应的通讯协议的任务。

2.传输层的关键技术。工业机器人系统与平台层的信息传输/组网模式的设计、选择、兼容是系统传输层开发、研究的重点与关键,其关键技术包括: 传输层的网络架构的设计,视频、监测、报警、命令信息传输的网络统筹与协同设备层的上行网络通讯方式的多元化设计。

3.云平台层的关键技术。基于现场运行的工业机器人的关键运行数据监测、报警数据、辅助诊断数据,在对工业机器人故障机理、诊断建模理论方法明确的前提下,远程监控中心需要为工业机器人的生产商和客户企业提供在线诊断技术服务。

4.云平台系统的诊断系统关键技术。云平台系统的诊断系统关键技术是提高工业机器人生产企业技术服务水平、服务质量的关键技术和保障。远程维护的过程需要企业现场技术人员与远端技术人员的信息互动、需要远端技术人员远程对工业机器人进行测试、操控。在远程调测过程中,远程技术人员需要接管现场机器人的操控权。调测过程需要远程实时监测机器人运行的关键信息,需要现场与远端视频信息、语音信息的互动。

四、总结

本文对工业机器人云平台的故障诊断系统做了一些有益的探索,并展望了未来的发展前景。在传统的制造业和云技术相互融合的今天,由原来的现场故障诊断到目前的云诊断,工业机器人的故障诊断技术取得了新的突破。但是随着工业机器人的各种技术的不断提高,同样对故障诊断也提出了更高的要求,需要更多的技术人员对工业机器人的故障诊断进行研究和探索。[项目名称:武汉科技大学城市学院科研项目项目编号:2019CYYBKY002]

(作者单位:武汉科技大学城市学院)