基于智能控制的煤矿机电一体化系统

2021-07-28张衍军

张衍军

DOI:10.16660/j.cnki.1674-098x.2101-5640-6085

摘 要:智能控制指的是在无人操作的条件下,结合设备的智能系统实现自主运行的技术形式。当前时期,煤矿越来越多地应用机电设备,智能控制在煤矿机电系统中的应用,有利于提高机电设备的一体化运行水平,从而增加煤矿企业的经济效益。因此,应当重视对智能控制技术的研究,通过选用智能控制技术,为煤矿机电一体化系统的真正构建奠定基础和提供保障。文章分析了智能控制的类别,智能控制的煤矿机电一体化系统中的具体应用方面以及应用效果。

关键词:智能控制 煤矿机电 一体化系统 应用

中图分类号:TH-39 文献标识码:A 文章编号:1674-098X(2021)03(c)-0001-3

Coal Mine Mechatronics System Based on Intelligent Control

ZHANG Yanjun

(Ordos Zhuanlongwan Coal Co., Ltd., Ordos, Inner Mongolia Province, 017205 China)

Abstract: Intelligent control refers to the technical form of autonomous operation combined with the intelligent system of equipment under the condition of unmanned operation. At present, more and more mechanical and electrical equipment are used in coal mines. The application of intelligent control in coal mine mechanical and electrical system is conducive to improving the integrated operation level of mechanical and electrical equipment, thus increasing the economic benefits of coal mining enterprises. Therefore, we should pay attention to the research of intelligent control technology, through the selection of intelligent control technology, to lay the foundation and provide guarantee for the real construction of coal mine mechatronics system. This paper analyzes the categories of intelligent control, the specific application of intelligent control in coal mine mechatronics system and the application effect.

Key Words: Intelligent control; Coal mine electromechanical; Integrated system; Application

智能控制技术属于一种可以执行自动化操作的技术。随着科技的不断发展,很多行业普遍地应用智能控制技术,且实现了理想的应用效果。特别是在煤矿企业中,这种应用尤为显著,以及能够通过智能控制技术集成控制一系列的机电设备,这不但提高了煤矿生产效率和质量,而且保障了煤矿工人人身安全。

1 智能控制系统的类别

1.1 分级控制系统

分级控制系统重点是结合级别阶梯划分智能化操控有关设备,其中牵涉到自组织控制以及自适应控制两个部分,它们的作用各不相同。通常来讲,在建设分级控制系统时会划分实际层级为执行级、协调级、组织级。在具体操作中,各层级可以结合自身的作用反应不同的刺激,从而很好地控制系统整体。

1.2 学习控制系统

学习控制系统具备自动控制的作用。学习控制可以结合本身的运行能力分析和处理系统的信息数据,从而操控系统后续工作,勿需人为进行操控。[1]鉴于此,学习控制系统具备动作控制和自主调节的双重作用,这两种作用可以自动化运行和操作系统整体。

1.3 专家控制系统

专家控制系统先是对有关专家的智慧成果进行征集,在处理完智慧成果后在计算机系统中输入,从而升级和重构智能控制系统。如果计算机接收指令或刺激,那么专家控制系统则可以输入的一系列理论内容和专家经验识别指令或刺激,从而取得最为理想的处理策略。鉴于此,专家控制系统统一了专家和计算机系统的智慧,可以实现理想的处理效果。其中专家控制系统如圖1所示。

1.4 神经网络控制系统

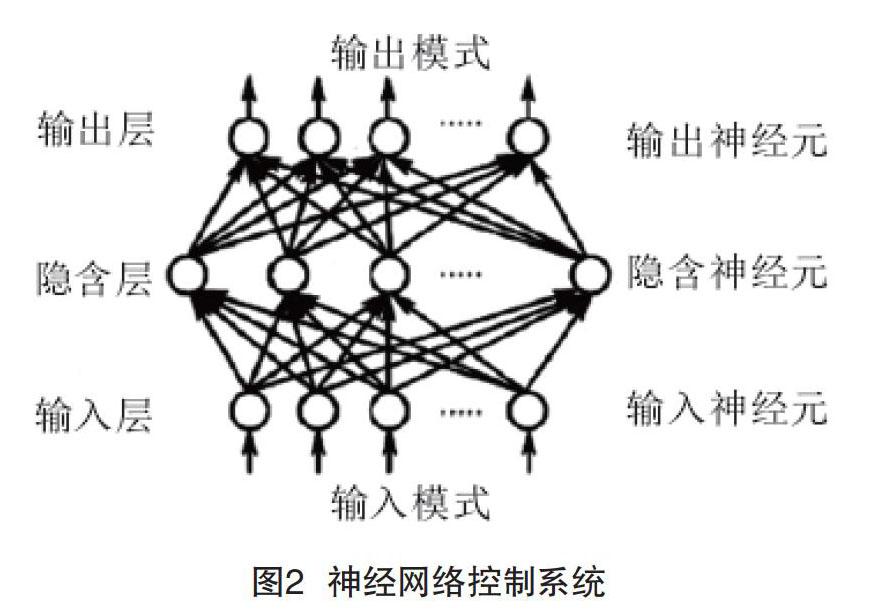

当前时期,人工神经网络控制在智能控制方面的应用非常普遍,其系统架构如图2所示。神经网络控制系统的架构模式参照了人体神经网络、人工神经元、运动神经细胞等。

2 智能控制的煤矿机电一体化系统中的具体应用方面

2.1 智能控制在采矿操作中的应用

智能控制在采矿机电系统中的应用,不但能够及时传输信息,而且可以实时把握机电设备的工作情况。结合通信技术在中央计算机控制系统发送有关信息之后,系统发布相应的指令,这非常有利于提升机电一体化系统的运行效率和质量,这就需要认真地检查设备,以有效体现初始控制的作用及维持设备的运行状态[2]。智能控制的校验操作取代了人工校验方式,防范了人工校验操作的失误。并且,智能控制系统结合程序指令可以实现机电一体化设备的有效控制和交互,进而使协同增效的功能实现,以真正保障生产过程的持续性。

2.2 智能控制在煤矿生产监测中的应用

煤矿生产监测中应用智能控制可以使煤矿生产的自动报警、故障诊断、在线监测作用实现,以及实现整体系统工作程序的完善。具体来讲,在自动报警和故障诊断上,智能控制技术可以自主诊断机电设备出现故障的情况,且实时将警示信号发送给管理工作者,让其有效把握故障异常的机电设备位置,从而迅速实施之后的维护或检修工作;在在线监测上,智能控制技术可以对机电设备的制动系统、工作装置、电动机、液压系统等的工作情况进行很好地监测,且以此为根据组织之后的煤矿生产过程[3]。除此之外,为了保障有效地体现智能控制系统的以上三种作用,煤矿企业应配备有效的变频器,通过变频器操控系统整体,从而实现煤矿生产效率的大大改进。

2.3 智能控制在煤矿输送提升机设备中的应用

煤矿输送提升设备是煤矿生产的基础,其可以确保煤矿生产后续一系列工作的安全开展。煤矿输送提升设备中应用智能控制可以实现设备整体工作效率的大大提升,从而保障煤矿生产的顺利开展。具体来讲,煤矿提升机智能化系统重点涵盖两种提升机类型,即交流提升机与交直流提升机。其中,交流提升机的好处是可以不受装机容量的制约,且可以无人化自动操作和控制后续的工作环节,从而非常有利于煤矿机电设备一体化水平的提高;交直流提升机统一了驱动设备和滚筒装置,其属于一种自动化水平非常高的煤矿提升机设备。

2.4 智能控制在煤矿电机车防撞系统中的应用

当前时期,大巷电机车碰撞事故是煤矿生产中存在的一个大问题,这会使煤矿生产的安全性受到严重影响,并且导致机电设备、车辆等的毁坏以及人身安全事故等。为了处理这种情况,,煤矿企业能够将智能化电机车碰撞系统渗透于智能控制系统中[4]。具体来讲,此系统牵涉到若干工作单元,即声光报警、红外接收与发射、执行和控制等,可以结合微型计算机单片机对电机车的相对距离和运行速度进行实时计算,当计算数值跟设计的制动值相接近的情况下,报警信号发出,从而有效地防范电机车碰撞事故的形成。

2.5 机电集成驱动技术的应用

机电集成驱动技术可以在现代化煤矿生产机电设备中应用电气系统和变速箱,其由电气控制面板、驱动器、步进电动机及伺服电动机、工业减速器等组成,驱动机电设备的最新技术是开发管理这几个主要组件。变速箱减速且在设备结合位置传输扭矩,驱动设备具备比较长的杠杆,步进电动机及伺服电动机实现能量的转换、系统信号的传递。电气控制面板集成了控制单元、数字化单元、检测单元等多个单元组成部分。四个核心模块提供了驱动程序集成。各基本组件涵盖一些基本单元与零件。倘若其中的一个设备存在故障情况,那么系统整体的性能将受到影响。倘若出现故障,那么需检查系统的全部信息,且处理问题。

2.6 智能点检系统的应用

智能点检系统在实践工作的应用中划分为在线检验和离线验证两种操控方式。基于独立检验方式下,有关工作者结合监视装置在检测器输入有关信息,再结合检测器对信息进行下载。中央计算机系统综合分析这一系列信息,且跟维护工作者讲解机电设备的运行动态情况[5]。检测器设备能够开展无线操作。并且,能够得到有关系统的完善工作情况等信息,从而对系统进行在线检查。当收集到有关机电设备的操作信息之后,能够结合一系列信息功能把它们划分为机电设备状态的信息,且记录、测量、观察信息,对机电设备的工作情况实施全天监视,以及在中央计算机系统实时发送接收的信息。

3 智能控制在煤矿机电一体化系统中的应用效果

3.1 提高了工作的精确性

评价煤矿机电设备工作一体化水平的关键性指标在于保障其工作的精确性。在以往的机电设备工作控制中,因为基本都是应用手工操作方式,人为失误的情况不可避免,所以精确性比较低[6]。而智能控制系统在现代化煤矿机电一体化设备中的应用,因为应用高效的交流数字伺服机、CPU芯片等,所以能够很好地防范人为失误现象,从而实现了机电设备工作精确性的大大提升。

3.2 提高了系统的稳定性和效能

因为都以模块化方式设计现代化的智能数控系统,所以其作用牵涉面非常宽泛,具备优良的系统裁剪性能,能够适用各种环境条件下的操控需求,以及结合群控系统的效果控制[7],确保各种群控系统能够根据有关程序运行,这大大提高了系统的稳定性和效能。除此之外,一体化同步操控可以显著缩短操作间隔,实现复合工效,确保各种工序的同步进行,最终实现操作次数和作用人数减少的目标。

3.3 实现了系统的程序控制

煤矿机电一体化系统工作的重要方面是操作程序,在作业过程中的煤矿机电设备需要结合具体的开采任务执行有关操作[8]。结合智能控制,煤矿生产者仅仅需要将有关设备的工作指令输入到指令终端即可,这样智能系统可以对有关设备进行自动化控制,从而使各种工作的程序化、精准化操作和控制。

4 结论

综上所述,煤矿机电一体化系统中智能控制技术的应用,可以有效操控煤矿生产以及管理的一系列方面,确保系统整体运行的高精度化,从而实效煤矿生产效率的提升。鉴于此,煤炭企业应结合自身需求以及实际发展现状不断完善煤矿生产中智能控制技术的应用,从而使煤矿一体化生产的目标达成。

参考文献

[1] 白丹.智能控制在机电一体化系统中的应用分析[J].山东工业技术,2017(02):125-126.

[2] 李敬兆,高之翔,杨大禹, 等.矿山大型机电设备协同控制[J].工矿自动化,2017,43(3):15-19.

[3] 华爱琴.关于企业智能制造中机电一体化技术的发展分析与应用探讨[J].时代农机,2016(09):85-86.

[4] 唐淑云.机电一体化技术在汽车制动系统中的应用分析[J].世界有色金属,2016(17):132-133.

[5] 方泉, 李敬兆, 高之翔. 矿井无人值守排水系统高可靠性研究[J]. 自动化与仪器仪表, 2016(10):1-4

[6] 杨彩霞.智能控制技术在金属矿山机电控制系统中的应用探索[J].世界有色金属,2018(14):125-126.

[7] 劉永乐.智能控制在矿山机电一体化系统中的应用[J].中国金属通报. 2020(10):82-83.

[8] 乔晓峰. 变频技术在煤矿机电设备中的应用研究[J].中国石油和化工标准与质量,2020(12):89-90.