刮板输送机驱动链轮与链条接触动力学研究

2021-07-28卢燕

卢 燕

(西山煤电(集团)有限责任公司机电厂,山西 太原 030053)

引言

我国煤炭开采量不断加大,促进了刮板输送机的快速发展[1]。到目前为止,已有很多学者对刮板输送机的技术发展进行了大量研究。孟国营、罗庆吉、姜翎燕等针对刮板输送机的发展趋势,详细阐述了我国刮板输送机的发展历史和现状,介绍了刮板输送机的主要分类,重点指出了未来刮板输送机技术研究的四个关键点,即加强基础理论研究、使用和研制新型材料、改进关键部件的加工工艺、设计研发综采面刮板输送机状态监测及故障诊断系统,并指出了未来刮板输送机发展的趋势[1-3]。对于我国的刮板输送机技术,在长距离运输的状况下存在功率不足等问题,对于链轮传动装置的研究,郭忠进行了大量的数值模拟计算[4],为本文研究提供了参考。本文在已有研究的基础上,通过对刮板输送机链轮传动系统建模以及数值模拟计算,得到中间链环受力最大、位移变形量大的结论,为改善链轮传动提供依据。

1 矿用刮板输送机链轮传动系统的建模

刮板输送机由机头部、机尾部、溜槽、刮板链、链轮以及传动装置等构成。其中,刮板链主要负责牵引刮板输送机使其行走,上溜槽负责货物的装卸载,中部溜槽则可以调节刮板输送机的长度。刮板链是刮板输送机的主要工作部件,与运输货物直接接触,在摩擦力的作用下实现货物的运输,因此要求刮板链具有一定的强度,以保证其有一定的韧性和强度实现货物的运输。

采用CATIA数值模拟软件对链轮传动系统模型进行建模以及有限元分析计算。CATIA数值模拟软件是法国达索公司设计开发的软件,该软件支持项目前期设计、后期模拟以及计算分析,在进行曲面建模方面,该软件有绝对的优势,因为链轮和链环结构复杂,完整模拟链轮与链环结构用CATIA软件是最好的选择。

在建模之前需分别了解链环和链轮的结构。圆环链是由若干个链环相互串联连接而成,且每个链环之间的夹角都是固定值,都为90°。本文模拟中选用的链条规格为14 mm×50 mm,采用边双链形式,运输长度最大50 m,运输量为80 t/h。链轮齿轮数为7,链轮外直径为253 mm,节圆直径为225 mm,立环立槽直径为164 mm,立环立槽宽度为20 mm,齿形圆弧半径为29 mm、长度为7 mm、厚度为25 mm,链窝中心距为68 mm。

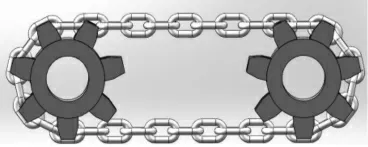

在上述参数基础上,对链轮链环进行建模。因为链环的数量较多,逐个导入工作繁琐且效率低,因此,把整个部分分为链轮链环接触部分和不接触部分。对于不接触部分,以直线型排序,形成直线对称的链条分装图,然后将其导入总图,在进行装配工作后,进行检查和报错工作,以确保模拟的准确性。此方法大大提高了模拟的效率且模拟结果更准确,因此得到如下页图1所示的链轮链环三维装配模型图。

图1 链轮链环三维装配模型图

2 链轮传动过程数值模拟及接触分析

在刮板输送机运行过程中,依靠齿轮传动必然涉及到齿轮的磨损和压溃以及链条和链环之间的接触受力,因此对其进行动态数值模拟研究其力学特性就显得尤为重要。数值模拟计算过程一般有三步,即数值模型的预处理、模型的计算以及后处理三步。选用ABAQUS软件对传动过程进行接触动力学分析。

ABAQUS软件在计算非线性运动的过程中有明显的优势,因此被大量应用于工程的仿真与模拟计算中。在刮板输送机运动过程中,因为设备为非线性动态运行,当惯性力随时间变化很快时就需要做动力学分析计算,而ABAQUS软件根据实际工程应用而生,在处理非线性动态问题方面优势明显,因此采用ABAQUS软件。

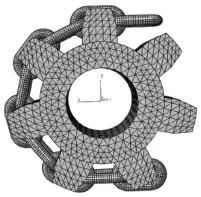

在使用ABAQUS软件进行计算的过程中,借用上文建立的三维模型,对模型进行网格划分,尽量避免因为链轮链环复杂结构的不规律性导致的网格难划分问题。该模型比较复杂,在进行网格划分时计算量大,因此在有限元模型处于理想状态下进行划分能减少计算机的运算时间,网格划分结果如图2所示。

图2 圆环链与驱动链轮网格划分结果图

由于对模型施加载荷只能施加在节点和单元组件上,需要提前建立相关信息。针对已经建立的模型,选择1个链轮和10个链环作为分析对象。将链轮与平环之间的接触体设为弹性体,但却不存在干涉现象;模型中静摩擦系数为0.4,动摩擦系数为0.3,设初始链条拉力为7.5 kN,速度为0.75 m/s;对链条的啮合处施加载荷,假定链轮逆时针旋转,旋转初速度为63.5 r/min,仿真时间为0.1 s,分析步数为250步。在上述边界条件的基础上进行计算求解。

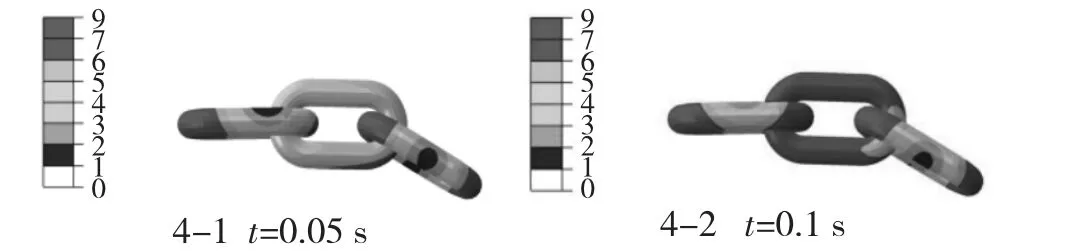

通过数值模拟计算,分别得到如图3所示的圆环链啮合力最大处应力云图和如图4所示的链环在不同时刻的位移云图。

图4 链环在不同时刻的位移(mm)云图

从图3可以看出,靠左的平环受力较为集中,当链环运行时,受到x方向的拉应力,在链环弯臂处产生较大的应力,在相互接触面上最大应力值达到782 MPa。从这个模拟结果可以看出,主动作用的链环在瞬间应力集中的情况下拉动与之接触的链环,巨大的振动作用使得链环受力变大,长期作用下,容易造成链环变形断裂等现象。

图3 圆环链啮合力最大处应力(MPa)云图

从图4可以看出,在整个链环位移过程中,随着时间的增加,位于中间的立环位移量最大,最大位移达到0.009 m,因为左平环为主动平环,带动中间平环和右边平环移动,因此左平环位移相较右平环位移大。究其原因是,在力的作用下,左平环对后边平环产生拉力,造成右边平环变形。由此可知,立环和平环接触的部位受力集中,容易受损。

3 结论

通过对矿用刮板输送机链轮传动系统建模以及链轮传动过程数值模拟及接触分析得到,在链环受力运行的过程中,中间链环因为应力集中受力最大,因此位移变化也最大,在长期运行中容易被磨损破坏,影响刮板输送机的运输效率,因此矿井应该选择合适型号的刮板输送机。