基于Witness的采煤机驱动齿轮加工过程仿真研究

2021-07-28任广玉

任广玉

(西山煤电集团有限责任公司,山西 太原 030053)

引言

驱动齿轮是采煤机行走的重要部件,由于在运行过程中受到极大的扭矩及牵引力,使得其极易发生损坏[1-2],同时由于部件更换较为复杂,所以只能采用配件进行替代,严重影响着矿井的正产开采,因此对驱动齿轮进行优化设计是十分重要的[3-4]。本文基于仿真模拟软件,对采煤机驱动齿轮的运行情况进行研究,为采煤机驱动齿轮的优化设计提供一定的参考。

1 仿真过程的设计

Witness仿真软件可以实现离散部件的仿真模拟,同时软件具备强大的后处理模块,能够较好地满足用户的使用需求,同时软件可以将复杂的部件进行整合,且具有良好的可编程能力,使得通过特定函数能够实现自动处理。

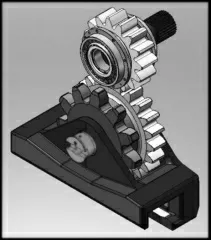

传统的加工过程使得齿轮的齿形加工效率较低且驱动齿轮的加工周转能力不足,所以利用Witness仿真软件进行加工过程的仿真研究。驱动齿轮主要分为渐开线面驱动齿轮和摆线齿面驱动齿轮,本文对渐开线面驱动齿轮进行仿真研究,采煤机的驱动齿轮模型示意图如1所示。

图1 采煤机的驱动齿轮模型示意图

一般来说渐开线驱动齿轮的加工步骤一般按顺序可以分为:锻造、正火+高回、时效、半精车、粗加工齿形、半精加工齿形、齿面渗碳、整体淬火、精车、精磨、内花键加工、齿面精磨及钳。对齿轮的设计加工主要包括滚齿、插齿、剃齿、磨齿等。首先进行目标模型元素的定义,本次研究共具有四种离散型元素,分别为生产机器制造元素、缓冲区制造元素、劳动者元素及零部件制造者元素。对元素的细节进行设计,原材的工艺路线设定为第一阶段为热处理组,时间设定为12 h,第二阶段进入车床组,循环时间设定为25 h,第三阶段为线切割组,循环时间设定为102 h,剩余阶段依次为滚轮机组、磨床机组、磨齿组及钳工组,其循环时间依次为31 h、4.5 h、9.25 h及2 h,最后达到外部系统,在清洗阶段前由于机器类型均为单处理机。为了简化仿真模拟过程,对整个过程进行分段验证,根据设定可以车床组完成其阶段的时间为37 h,所以在第37个小时软件模拟动态可通过界面查看部件的运行状态,同时可以生成报告用于后期查看,类似地可以对任何阶段下部件的运行情况进行研究与查看。

仿真研究具有一定的随机性,所以在进行研究时需要进行多次对比,由于其启动时间、资源消耗及失效时间均为不确定时间,所以会导致输出的随机性。为解决此类问题,需要提前对系统进行预热处理,本次模拟的工作时间设定为一个月30 d,工作时间8 h/天,所以仿真时间共有14 400 min,模拟发现整个加工过程中零件的平均逗留时间为157.2 min,其占据总运行时间的37%,而在热处理设备上,由于加温需要较长的时间,所以其逗留时间最大。在磨穿组和滚齿组的开动时间所占总时间的比列均不足10%,总的产出量为41个。可以看出整个运行过程效率较低,使得加工时间增大,所以为了降低加工所需时间,同时达到增加企业效益的目的,需要进行采煤机驱动齿轮生产过程的优化研究。

2 加工过程的优化研究

通过改变数量因数进行优化,在生产工艺中增加一定可以降低瓶颈生产时间的工艺,从而提升生产车间的利用率。生产驱动齿轮的车床组数量增加为2个,而线切割组的数量增加为6个,仿真时间仍为14 400 min,进行仿真模拟。改变数量仿真模拟设备利用率对比表如1所示。

表1 不同设备数量的利用率 %

根据仿真研究发现经过优化后设备的利用率均值分别为66.16%、96.86%、66.33%9.86%及76.72%,其中滚齿组的设备利用率增大至96.86%,此时属于高负荷状态,产量为51个,优化效果不明显。

为了降低滚齿组的高负荷状态,在先前优化的基础上增加滚齿组数量,将其增加至3个,仿真后的设备利用率分别为74.64%、55.01%、75.75%、84.70%及55.39%,产量为58个,优化效果依旧不太明显。所以通过改变时间进行优化,在原有的加工设备下对加工时间进行改变,将加工时间分别设定为车床组1 200 min、线切割组5 600 min、滚齿组及磨床组分别为1 660 min和270 min、磨齿组555 min、热处理和钳加工组分别设定为680 min和120 min,模拟后设备的利用率分别为98.53%、64.33%、57.40%、98.53%及8,17%,可以看出经过优化时间后,设备仍处于高负荷状态,所以经过优化时间使得加工时间略有提升,但仍效果不佳。

从以上优化分析可以看出,优化工艺时间可以提升产出率,优化数量可以解决生产逗留情况,所以综合分析,我们将两种优化方式进行整合,通过增加关键设备数量,优化加工时间进行研究,发现经过综合优化后设备的利用率分别为67.54%、39.37%、66.47%、84.70%及39.35%,产出量增大为62个。所以可以看出经过对时间及数量优化后设备的利用率及产出率均有了大幅度的提升,有效地降低了设备负载大、逗留率高等问题,同时在此基础上还提升了产量,优化效果较为明显。

3 结论

1)通过对采煤机驱动齿轮的加工过程进行分析,结合Witness仿真软件,给出了采煤机驱动齿轮的生产过程仿真研究过程设定。

2)通过对设备数量和加工时间分别进行优化研究发现,优化设备数量可以降低设备的负载率,降低加工时间并提升部件的生产率。

3)对时间及数量优化后,设备的利用率及产出率均有了大幅度的提升,有效地降低了设备负载大、逗留率高的问题,优化效果明显。