45钢传动轴断裂原因

2021-07-28赵美玲冯飞龙

赵美玲, 冯飞龙, 詹 忠, 吴 晶

[1.广汽乘用车(杭州)有限公司, 杭州 311222; 2.广汽乘用车有限公司, 广州 511434]

轴类零件广泛运用于各类机械设备中,如支承齿轮、连杆等传动件,用于传递扭矩或弯矩,在设备中发挥着重要的作用。目前,碳素钢、合金钢是运用较为广泛的轴类零件材料,其中45钢经过调质处理后,由于综合力学性能较高(切削加工性较好、强韧性较高),且价格低、来源广,因此是轴类零件的常用材料[1-3]。

某厂使用调质处理的45钢加工生产线上电动旋转台的传动电机轴,该旋转台90°往返摆动用于连接两条垂直生产线,安装后使用了近25个月后传动电机轴(以下简称传动轴)发生早期断裂,该传动轴的设计寿命为20 a(年)。调查发现,该厂共有8件这类传动轴同步安装使用,目前有1件传动轴断裂。为找到该传动轴的断裂原因,笔者对该轴进行了宏观与微观分析、化学成分分析、金相检验、硬度测试等,并提出改进措施,为改善传动轴性能提供参考,避免该类故障再次发生。

1 理化检验

1.1 宏观分析

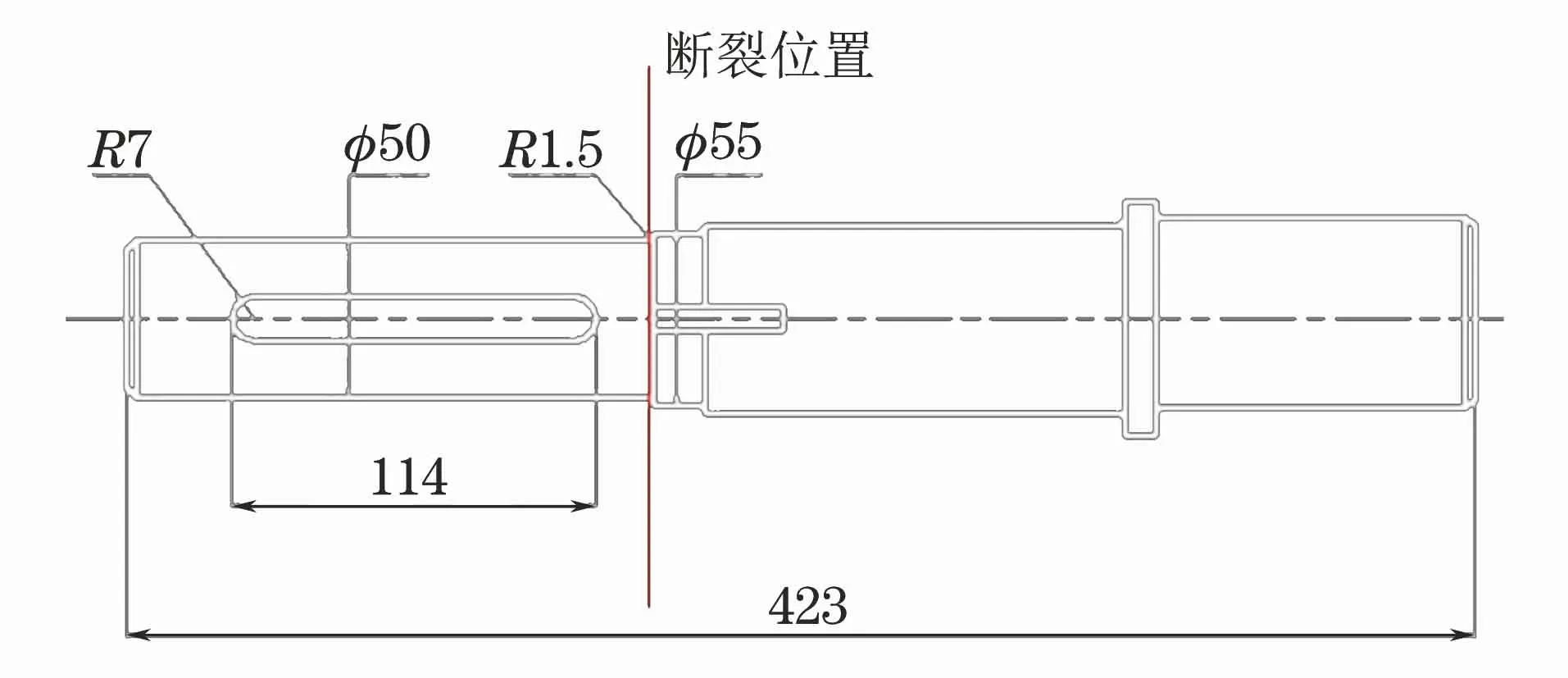

断裂传动轴宏观形貌如图1所示,可见传动轴的断裂位置在轴的台阶根部,没有明显塑性变形,断口垂直于轴线。图2为该传动轴的设计图纸,图1中的断裂位置对应图2中的变径过渡台阶处,图纸显示两段轴的直径分别为50 mm和55 mm,过渡台阶处为半径1.5 mm 的倒圆。

图1 断裂传动轴宏观形貌Fig.1 Macro morphology of fractured drive shaft

图2 断裂传动轴的设计图纸Fig.2 Design drawing of fractured drive shaft

断口宏观形貌如图3所示,可见断口表面较为平整,无明显塑性变形,根据不同形貌特征,可将断口划分为A,B,C 3个区域,A区域为裂纹源区,处于台阶一周表面边缘,裂纹源区可见放射状棱线,是应力集中引发的多源疲劳[4];B区域为裂纹扩展区,表面较为平滑,可见疲劳条纹;C区域为瞬断区,该区域明显偏离轴心位置,表面粗糙不平,且该区域面积占断口整体的1/4左右。对比圆形截面零件在不同载荷下的典型疲劳断口特征[5-6],此断口形貌符合旋转弯曲疲劳断口特征。

图3 断裂传动轴断口宏观形貌Fig.3 Macro morphology of fracture of fractured drive shaft

1.2 微观分析

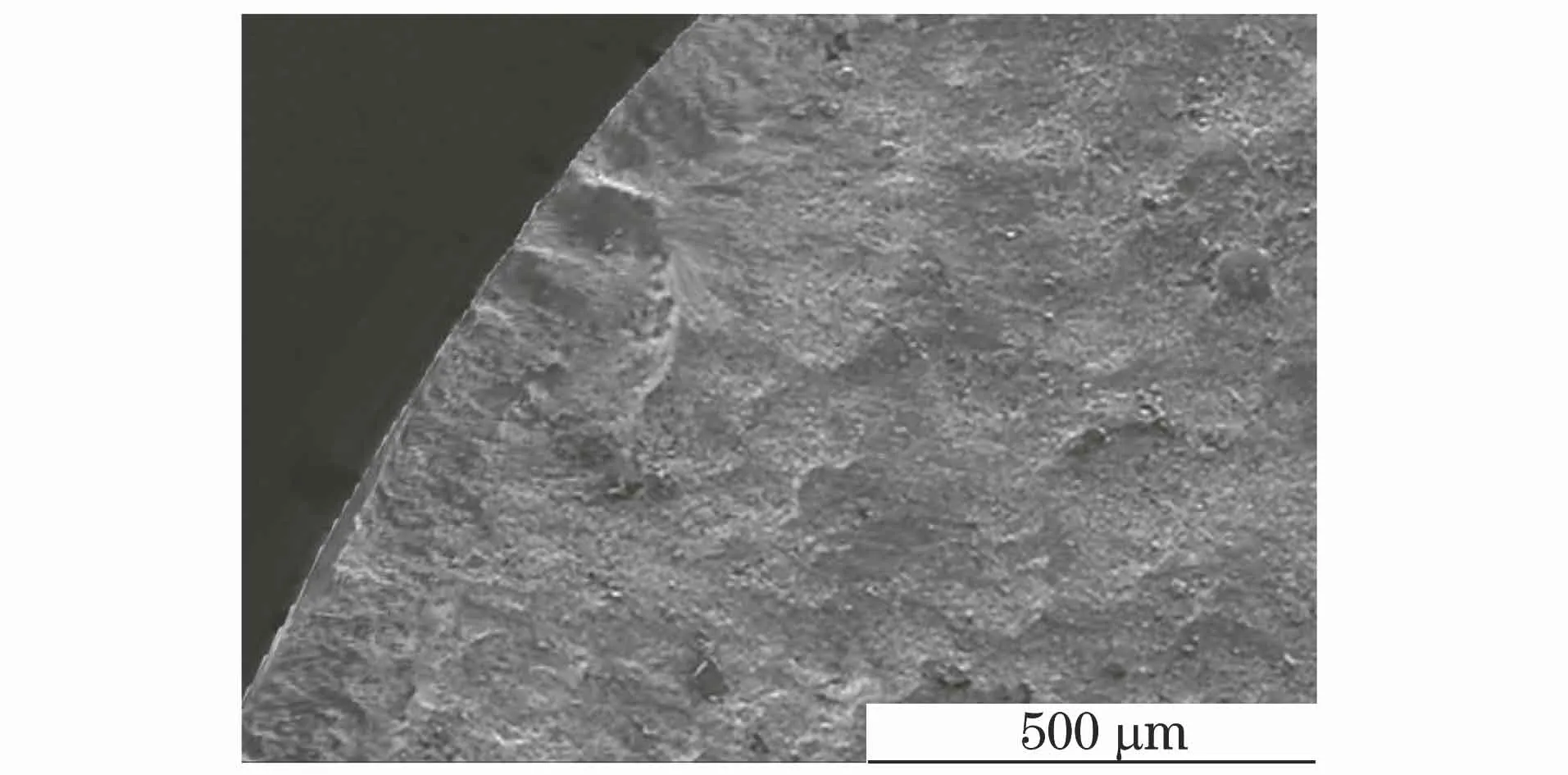

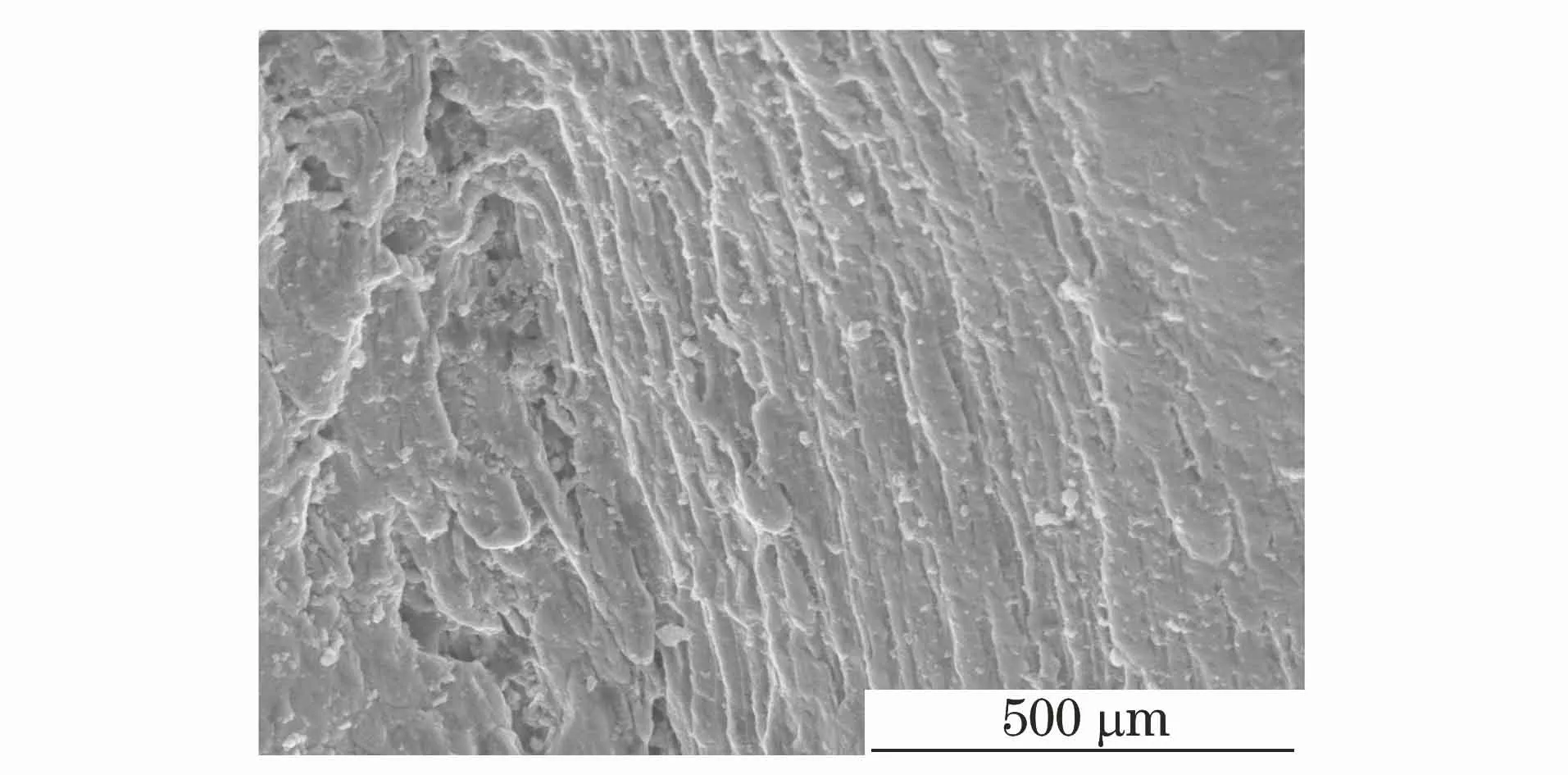

使用扫描电镜(SEM)对断裂传动轴的断口进行微观分析。图3中A,B,C 3个区域对应的SEM形貌分别如图4~6所示。图4为裂纹源区SEM形貌,可见轴边缘处存在明显的台阶。图5为裂纹扩展区SEM形貌,可见疲劳条纹,呈疲劳断裂特征。瞬断区SEM形貌如图6所示,可见主要呈解理和少量韧窝形貌。

图4 断口裂纹源区SEM形貌Fig.4 SEM morphology of crack source area on fracture

图5 断口裂纹扩展区SEM形貌Fig.5 SEM morphology of crack growth area on fracture

图6 断口瞬断区SEM形貌Fig.6 SEM morphology of instantaneous fracture area on fracture

1.3 化学成分分析

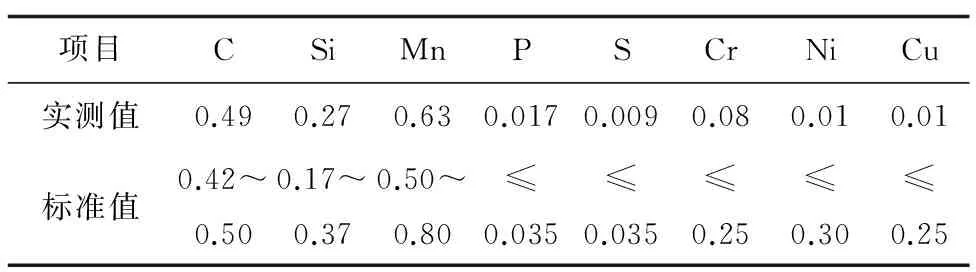

在断口附近取样,使用直读光谱仪对断裂传动轴进行化学成分分析。结果如表1所示,可见该传动轴的化学成分符合GB/T 699-2015《优质碳素结构钢》对45 钢的要求。

表1 断裂传动轴的化学成分(质量分数)Tab.1 Chemical compositions of fractured driveshaft (mass fraction) %

1.4 硬度测试

在断裂传动轴上截取硬度测试试样,分别对图3中的A,C区域,即表面与心部,进行维氏硬度测试。测得表面硬度为195 HV1.0,心部硬度为192 HV1.0,根据GB/T 1172-1999《黑色金属硬度及强度换算值》的要求,将维氏硬度换算成洛氏硬度,结果均小于20 HRC,低于零件45钢调质处理后硬度为28~32 HRC的要求。

1.5 金相检验

观察传动轴断口处表面与心部的显微组织形貌,结果如图7,8所示。可见表面与心部的显微组织均为珠光体+网状和块状铁素体,表明该传动轴调质处理不合格。

图8 断裂传动轴心部显微组织形貌Fig.8 Microstructure morphology of fractured drive shaft center:a) at low magnification; b) at high magnification

2 分析与讨论

根据GB/T 6403.4-2008《零件倒圆与倒角》的要求,直径为50~80 mm零件的倒圆推荐半径为2.0 mm。而设计图纸显示,断裂处倒圆半径设计值为1.5 mm,低于标准推荐值,为轴变径处形成较大的应力集中提供条件[7]。

断裂位置在两段轴的过渡位置,断口形貌表明,传动轴呈典型的旋转弯曲疲劳断裂特征。疲劳裂纹起源于轴肩根部,从表面向心部扩展直至最终断裂。断口形貌中瞬断区面积占比较大,表明传动轴断裂时受到了相对于零件许用强度而言较大的名义应力。结合断口形貌与传动轴已稳定运行25个月之久可知,零件受到异常高应力载荷的可能性不大;而基于上述检验结果判断,断口中瞬断区面积占比较大是基体强度低所致。

断裂传动轴显微组织为珠光体+铁素体,硬度明显低于技术要求,说明零件热处理不当,没有达到调质处理状态,导致抗疲劳强度显著下降,也是瞬断区面积占比较大的内在因素[8-9]。

3 结论及建议

传动轴的失效性质为旋转弯曲疲劳断裂。该传动轴早期断裂的主要原因包括两个方面:(1)轴肩根部倒圆半径较小,引起应力集中;(2)传动轴使用的45钢材料调质处理不合格,显微组织没有达到要求,导致零件抗疲劳强度显著下降,最终在交变载荷下发生断裂。

建议首先对同期投入使用的其余7件传动轴进行排查,其次后期对此类45钢传动轴严格进行调质处理,或更换淬透性更好的材料(如40Cr,35CrMo等),同时增加轴台阶根部过渡弧的半径,以减少应力集中。