18CrNiMo7-6A钢减速机输出轴断裂原因

2021-07-28雷淑梅邹高鹏尹诗衡匡同春

雷淑梅, 邹高鹏, 尹诗衡, 匡同春

(1.华南理工大学分析测试中心, 广州 510640;2.华南理工大学材料科学与工程学院, 广州 510640)

18CrNiMo7-6钢是一种德国牌号的低碳高合金钢,经过热处理和机加工后,具有强度高、硬度高、耐磨性好、冲击韧性高等特点,主要用于制造承受高载荷的轴类或齿轮等关键零部件,其质量直接影响机械设备的性能[1-2]。某厂减速机的输出轴材料为18CrNiMo7-6A钢,设计使用寿命为5 a(年),而实际上该输出轴工作约3 a后发生了断裂。该轴为锻件,热处理标准工艺为930 ℃淬火+680 ℃回火,后续经过车削和表面淬火处理形成产品。输出轴在运行过程中受反复多变的扭转和弯曲应力。为找到该输出轴的断裂原因,笔者对其进行了断口分析、化学成分分析、金相检验及力学性能测试,结合输出轴的受力情况,查明了轴的断裂原因,以期防止该类事故的再次发生。

1 理化检验

1.1 宏观分析

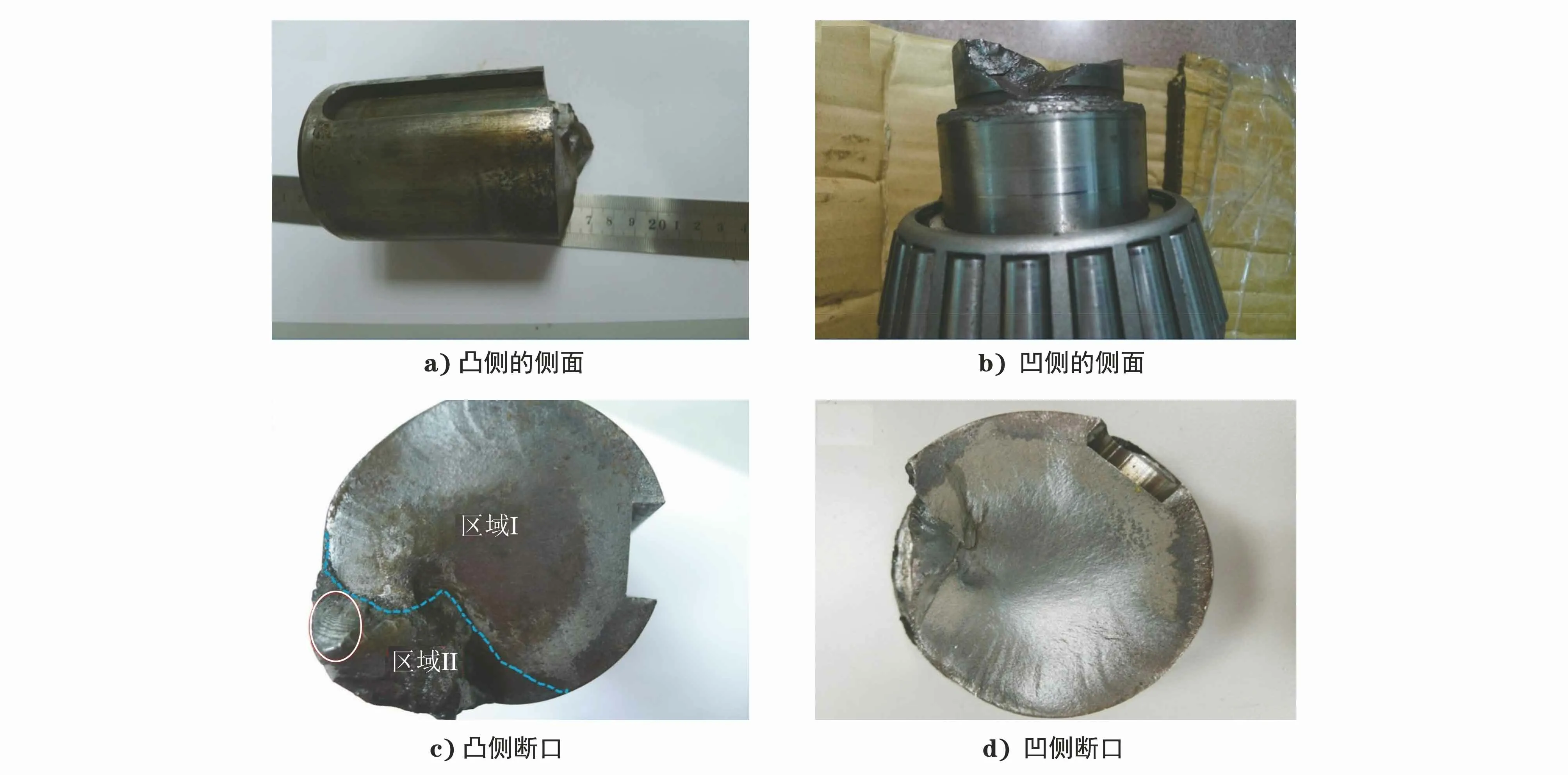

断裂轴侧面宏观形貌如图1a),b)所示,断口表面油污经清洗后的宏观形貌如图1c),d)所示,断口截面直径约80 mm。由图1a)~d)可见,断裂轴断口一侧向外凸起,另一侧向内凹陷;断口主要分为两个区域,即图1c)中区域Ⅰ和区域Ⅱ;其中区域Ⅰ面积约占整个断口的4/5,键槽处断口较为平整,没有明显的塑性变形,周边呈暗褐色,可观察到多条清晰的疲劳台阶,因此可初步判断该轴的失效形式为起源于周边的多源疲劳断裂[3-4];区域Ⅱ呈V形缺口,面积占1/5,仔细观察可见此区域也存在清晰的、较小的疲劳条纹,说明此处也存在一个疲劳源。轴的断裂示意图如图2所示,在交变应力作用下A面多处疲劳源产生的疲劳裂纹与B面产生的疲劳裂纹各自扩展,随着裂纹的扩展,轴的受力面积减小,随之所承受的应力变大,导致C面在高应力下发生断裂,最后此区域撕裂成V形缺口。

图1 断裂轴侧面及断口宏观形貌Fig.1 Macro morphology of side and fracture of fractured shaft:a) side of convex side; b) side of concave side; c) convex side fracture; d) concave side fracture

图2 轴断裂示意图Fig.2 Fracture diagram of shaft

1.2 化学成分分析

采用直读光谱仪对18CrNiMo7-6A钢输出轴随机选取3个区域进行化学成分分析,结果见表1。可见该轴的整体成分均匀,各元素含量均符合BS EN 10084:2008CaseHardeningSteels—TechnicalDeliveryConditions对18CrNiMo7-6钢化学成分的要求。

表1 18CrNiMo7-6A轴的化学成分分析结果(质量分数)Tab.1 Chemical composition analysis results of18CrNiMo7-6A shaft (mass fraction ) %

1.3 扫描电镜分析

对图1c)圆圈区域线切割取样后用无水乙醇超声清洗,进行扫描电镜(SEM)分析,结果如图3a)所示,明显可见复杂应力引起的类轮胎式疲劳条纹,该疲劳条纹较稀疏,变形程度大,说明此处承受的实际应力大,为较后断裂区。图3b)为图3a)所示疲劳条纹区域附近的放大形貌,可见呈抛物线状的浅显韧窝,结合宏观断口分析可推测此处为撕裂应力引起的断裂。图3c),d)为断裂键槽区域附近的SEM形貌,可见较浅的贝壳式疲劳条纹,沿着键槽直角附近扩展。从断口SEM分析可进一步判断该轴的失效形式为疲劳断裂,依据疲劳条纹的分析,最先出现的疲劳源在键槽附近,该处疲劳条纹浅而细密,随着轴的运转、受载面积减少及受力点变化的复杂性,随后产生多处疲劳源,断口也可见多处明显的疲劳台阶。此外,最后断裂区还可见轮胎式疲劳条纹,表明轴的断裂形式为低载荷的多源疲劳断裂。

图3 断裂轴断口SEM形貌Fig.3 SEM morphology of fracture of fractured shaft:a) circle mark in Fig.1 c); b) near fatigue lines; c) position 1 near keyway; d) position 2 near keyway

1.4 金相检验

为进一步分析该轴疲劳断裂的原因,在断裂轴外缘及心部附近取样,并进行金相检验。图4为使用苦味酸溶液浸蚀的断裂轴心部(含轴向和径向)的显微组织形貌。从图4可以看出,其显微组织为回火索氏体+少量铁素体,存在粗大的羽毛状上贝氏体组织,整体组织不均匀。索氏体和上贝氏体同时存在,可能是因为调质回火温度偏低或保温时间不够。羽毛状上贝氏体组织强韧性较差。此外,组织不均匀会导致变形不协调,易在界面处产生裂纹。

图4 断裂轴心部轴向与径向显微组织形貌Fig.4 Microstructure morphology of axial and radial of fractured shaft center:a) microstructure of axial direction at low magnification; b) coarse structure of axial direction at high magnification;c) normal structure of axial direction at high magnification; d) microstructure of radial direction at low magnification; e) coarse structure of radial direction at high magnification; f) normal structure of radial direction at high magnification

图5为断裂轴外缘的显微组织形貌。从图5a)中可以明显看到因表面淬火形成的较宽白亮层,厚度为0.5 mm,该处组织不易被浸蚀。从图5b)中可以看到组织为隐针马氏体+少量板条马氏体+较多的残余奥氏体。轴外缘经感应淬火后,表层局部快速奥氏体化后淬火,形成了隐针马氏体组织。残余奥氏体较多是由于淬火后没有及时回火或回火不充分,从而导致组织不稳定,残余应力大,促进了轴组织缺陷处疲劳裂纹的萌生和扩展。从图5c)中可见穿晶和沿晶扩展的微裂纹。

图5 断裂轴外缘的显微组织形貌Fig.5 Microstructure morphology of the outer edge of fractured shaft:a) morphology at low magnification; b) morphology at high magnification; c) microcrack morphology

1.5 硬度测试

使用维氏显微硬度计(加载载荷1.96 N,保载时间10 s)对断裂轴横截面进行梯度硬度测试,同一深度平行打3个点取平均值,结果如图6所示。从图6可以看出,硬度从边缘到心部明显呈梯度分布,心部硬度为380 HV0.2,边缘最大硬度为556 HV0.2。依据GB/T 5617—2005《钢的感应淬火或火焰淬火后有效硬化层深度的测定》的要求,轴感应淬火硬化层深度为0.6 mm,与图5a)观察到的结果基本一致。一般说来,硬化层深度应设计为直径的10%以上,该轴的截面尺寸为80 mm,合理的硬化层深度应为8 mm,然而该轴硬化层深度仅为0.6 mm,远低于标准的要求,表明表面淬火工艺不当。

图6 断裂轴横截面梯度硬度测试结果Fig.6 Test results of gradient hardness of fractured shaft cross section

1.6 拉伸性能测试

根据GT/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》对断裂轴取拉伸试样,试样直径d为10 mm,原始标距L0为50 mm,平行长度Lc为65 mm,对其进行拉伸性能测试,结果如表2所示。从表2结果可以看出3个测试值相近,表明测试精度较高。此外,拉伸性能测试结果明显低于厂家内控值,判断是由于组织不均匀及存在羽毛状上贝氏体组织而降低了材料的拉伸性能。

表2 断裂轴拉伸性能测试结果Tab.2 Test results of tensile properties of fracture shaft

2 分析与讨论

由上述理化分析结果可知,该断裂轴的化学成分符合标准要求。结合断口宏观形貌及SEM形貌分析可知,该轴的断裂形式为周边起源的多源疲劳断裂。由该轴的显微组织形貌可以看出心部显微组织不均匀,主要为回火索氏体,此外还存在粗大的羽毛状上贝氏体及少量铁素体组织。羽毛状上贝氏体组织的强韧性差及组织大小不均匀,降低了轴的整体力学性能[5-6]。此外,在轴的边缘处观察到了白亮层,结合硬度分析可知淬硬层深度只有0.6 mm,远低于技术要求。综上可知,轴表面淬火工艺不当,导致淬硬层深度太小,表面强度降低,同时淬火后组织中残余奥氏体多,表明回火不充分,强化层残余应力大,导致边缘易开裂形成疲劳源,在旋转和弯曲应力的反复作用下[7-8],裂纹逐渐向内扩展,最终导致轴过早断裂失效。

3 结论及建议

轴的断裂原因为整体热处理工艺不当,显微组织中出现了羽毛状上贝氏体且组织大小不均匀,从而降低了轴的整体力学性能和疲劳强度;轴表面感应淬火工艺不当,导致淬硬层深度过小;淬火后回火不充分,强化层残余应力大,轴的外缘受力后容易开裂形成疲劳源并逐渐向内扩展,最终造成疲劳断裂。

建议生产过程中改进整体热处理工艺,提高调质回火温度或保温时间。使用表面渗碳工艺取代表面感应淬火工艺,强化轴的表面性能。