载金炭酸洗除钙槽优化

2021-07-28巫太云

巫太云

紫金矿业集团股份有限公司 福建上杭 364200

目 前,国内外大部分金矿采用氰化浸出—活性炭吸附—解吸电积—金泥冶炼工艺处理[1],载金炭与矿浆或氰化浸出液接触时间长,受处理矿石性质以及溶液中钙离子等因素的影响,矿浆中的载金炭很容易结钙,结钙的载金炭表面覆盖着一层白色物质,导致载金炭碘值降低、吸附能力下降和金的损失加大。为此,在活性炭吸附过程中常需要对载金炭采用酸洗除钙处理,使其恢复碘值,提高载金炭吸附能力。常规酸洗除钙槽存在处理能力小、酸洗效果差、作业人员劳动强度大等问题,严重影响载金炭的吸附能力。因此,笔者通过对载金炭酸洗槽的槽体结构、搅拌方式和工艺参数进行优化,提供了一种较为高效的载金炭酸洗除钙槽,为炭浸提金工艺中载金炭结垢酸洗工作提供了参考。

1 载金炭常规酸洗除钙槽问题及原因分析

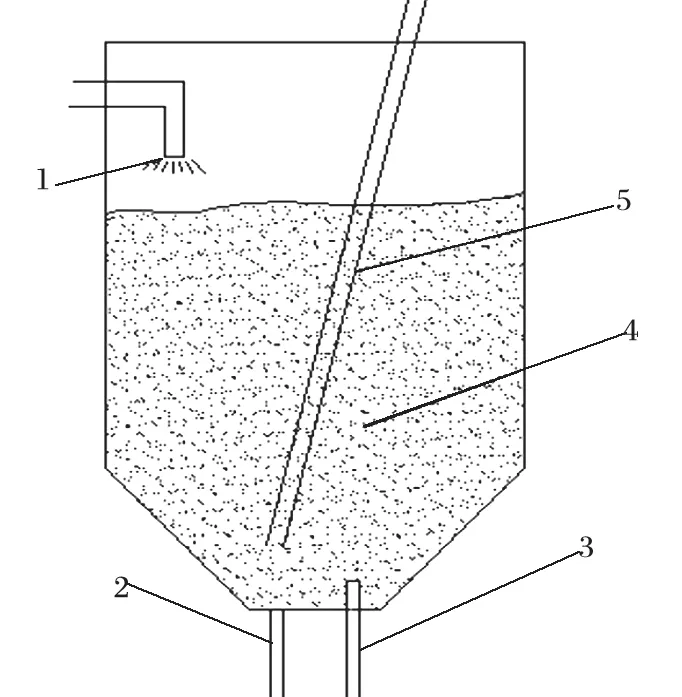

载金炭常规酸洗除钙作业步骤为:结钙载金炭充满酸洗槽 2/5 左右的容积,用水把夹带到槽中的泥浆清洗干净,然后开始抽取已经稀释的盐酸,酸没至炭面以上 10 cm,浸泡一段时间之后,开启空压机,作业人员每隔 15 min 左右使用移动式充气管,在载金炭与水的混合体内进行频繁移动充气管进行翻滚搅拌,使得槽中的炭尽量能与盐酸进行接触反应,保证酸洗效果,酸洗 1 次载金炭全过程 (载金炭碘值从 100 g/kg以下恢复到 250 g/kg 以上) 需 2~3 h 以上甚至更长时间。载金炭常规酸洗除钙槽结构如图 1 所示。由图 1可知,常规酸洗除钙槽存在明显的缺点:①盐酸加入到酸洗槽后是通过重力从上到下与结钙载金炭进行接触,上层结钙载金炭与盐酸的接触时间长、盐酸浓度强,而下层结钙载金炭与盐酸的接触时间较短、盐酸浓度也较低,导致结钙载金炭酸洗除钙效果差;②在酸洗过程中需要人工频繁地移动风管进行搅拌,劳动强度大;③盐酸与结钙载金炭反应过程中产生大量二氧化碳和酸雾气体,对环境不友好,对现场作业人员产生职业健康危害。

图1 载金炭常规酸洗除钙槽结构Fig.1 Structure of common tank for removing calcium carbonate from gold-bearing charcoal via acid pickling

2 载金炭酸洗除钙槽优化

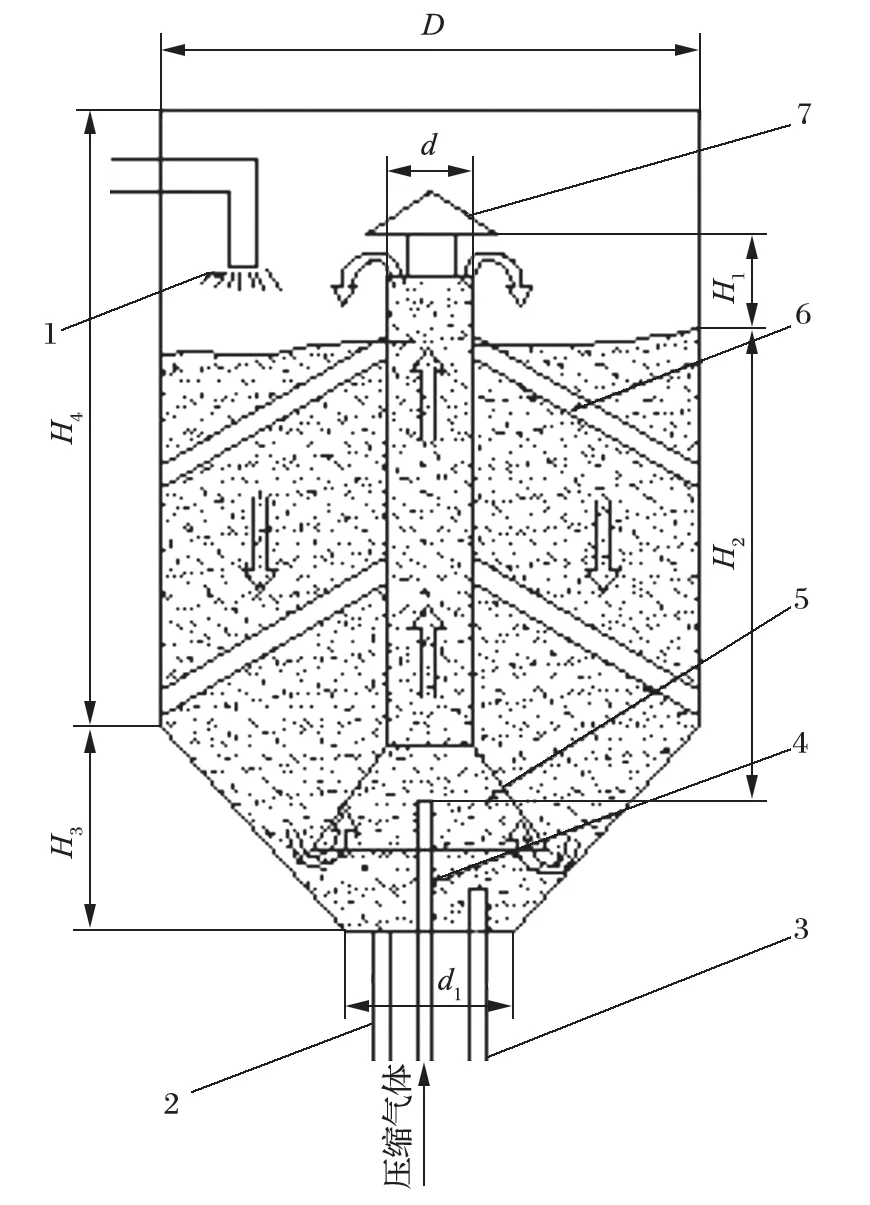

在载金炭吸附提金过程中,因工艺需求,各槽体之间需利用一种空气提炭器进行提炭,以调整各槽体之间活性炭的分布密度。载金炭提炭器结构如图 2所示,当压缩空气进入气液混合室时,气液固混合体(载金炭、矿浆、气体) 将通过管道从较低的搅拌槽流通到较高的搅拌槽。

图2 载金炭提炭器结构Fig.2 Structure of gold-bearing charcoal mover

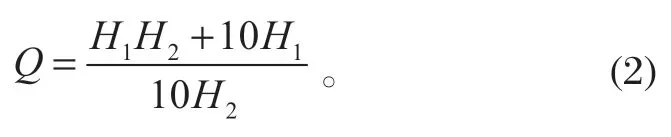

改进后的载金炭酸洗除钙槽结构如图 3 所示。根据载金炭提炭器原理[2],可在载金炭酸洗除钙槽内部设立一个中心循环桶 (即提炭器),作为搅拌器对桶中的结钙载金炭混合体进行搅拌。在中心循环桶体上端安装有伞形防溅帽,结钙载金炭在混合室内与压缩空气形成气液固混合体后,沿着中心循环桶提升到一定高度。当混合体上升溢出中心筒碰到伞形防溅帽后压缩空气逸散到空气中,载金炭与盐酸的混合物掉落到炭层表面,底层载金炭与盐酸继续被压入中心圆筒内,掉落在炭层表面的载金炭与盐酸混合物继续向下运动,直至进入下一个循环周期。

图3 改进后的载金炭酸洗除钙槽结构Fig.3 Structure of optimized gold-bearing charcoal acid-pickling tank

改进后的载金炭酸洗除钙槽的关键在于中心循环桶提炭器的结构设置。要提高酸洗槽的处理效率,必须对中心循环桶提炭器的各项参数进行合理计算。酸洗除钙槽的容积决定了每次酸洗的处理量,酸洗除钙槽容积由大端直径D,小端直径d1,圆柱体高度H4,椎体端高度H3决定;酸洗除钙槽的容积主要取决于槽体直径D和圆柱体高度H4,实际生产中,需根据作业场所确定数值。

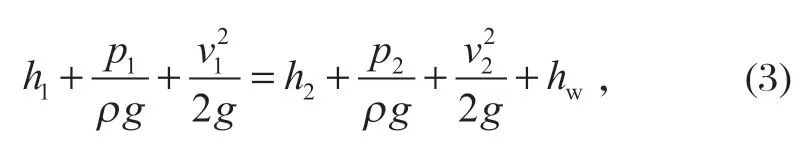

在酸洗除钙槽容积确定后,若要提升酸洗效率,即要提高中心筒 (提炭器) 的循环效率。影响中心筒提升循环效率的因素主要有:混合室的沉没高度H2,提升高度H1(中心筒溢流口与炭层表面之间的高差),压缩气体的压力p,压缩气体流量Q,中心筒直径d,结钙载金炭混合体的比重等。混合体的提升高度与沉没高度之间的关系可用相对提升高度系数Y表示,

忽略中心筒提升摩擦阻力,则空气流量与提升高度、沉没高度之间的关系为

当压缩气体量一定时,Y值越大,则沉没高度高度H2越大,且提升高度值H1越小,Y值也越大,所需空气消耗量也越小。在实际环境允许的条件下,空气量一定时,为提高中心筒提升效率,可适当降低中心筒溢流口与炭层之间的高度差。

当酸洗除钙槽中心筒循环提炭流动形成稳定的流体时,由能量守恒关系[3]可得载金炭提升流体的伯努利方程

式中:h1、p1、v1分别为混合室的位置高度、压力、混合流体速度;h2、p2、v2分别为中心筒溢流口的位置高度、压力、混合流体速度;ρ为载金炭混合流体的密度;g为流体的自由落体加速度;hw为混合室与中心筒溢流口之间损失的水头。

因中心筒循环提炭流动形成稳定的流体后,p2为大气压,根据式 (3) 可知,输入的压缩空气压力值p1越大,则中心筒载金炭混合体流体流出溢流口的速度v2越大,酸洗槽内结钙载金炭的循环速度就越快,盐酸与结钙载金炭反应也就越迅速。

3 现场应用

根据福建某金矿实际场地情况以及工艺情况,在福建某金矿炭浸系统试制了优化改进后的载金炭酸洗除钙槽,槽体直径为 2 500 mm,圆柱体高度为 2 200 mm,圆台高度为 1 000 mm,槽中心循环桶直径为 400 mm,容积约为 13 m3,压缩空气压力为 0.4 MPa。

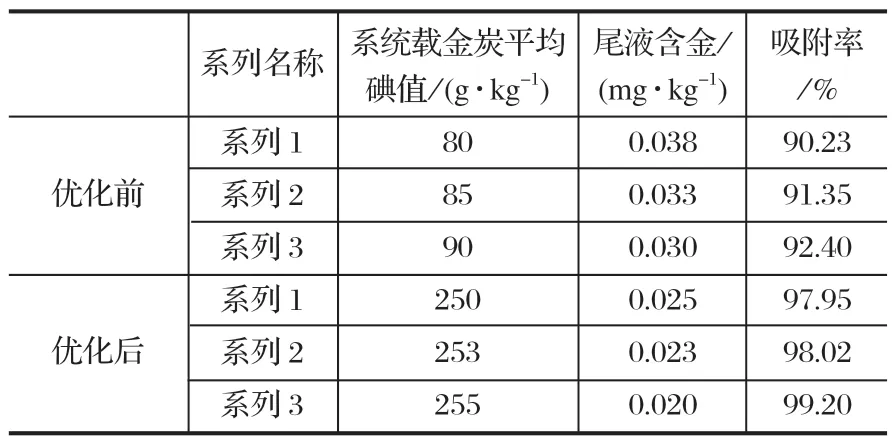

实际应用表明,优化改进后的酸洗除钙槽每次可处理结钙载金炭约 6 t,酸洗过程中作业人员只需控制气体流量压力等参数,即可使得槽内载金炭循环混合搅拌充分,无需人工搅拌,每次酸洗时间约为 1.5 h 即可使载金炭碘值从 100 g/kg 以下恢复到 250 g/kg以上,载金炭平均吸附率从 91.32% 提升至 98.39%,吸附能力提高了 7.07%。同等情况下,常规酸洗除钙槽处理 6 t 结钙载金炭约需 2.5 h,相比之下,优化改进后的酸洗除钙槽的酸洗效率提高了 40%。载金炭酸洗除钙槽优化前后生产数据对比如表 1 所列。

表1 载金炭酸洗除钙槽优化前后生产数据对比Tab.1 Comparison of production data before and after optimization on tank for removing calcium carbonate from gold-bearing charcoal via acid pickling

4 结语

通过对常规载金炭酸洗除钙槽的搅拌方式、槽体内部结构和参数进行优化改进,载金炭酸洗除钙槽采用空气搅拌方式,大幅降低了工人的劳动强度,使酸洗处理效率提升了 40%。同时通过改进后的载金炭酸洗除钙槽对钙化载金炭进行快速高效地酸洗,使得载金炭快速恢复吸附能力,载金炭吸附能力提升了7.07%,有效保障了浸出金的回收,具有极大的推广和应用价值。