基于 PLC 技术的矿山排水系统的自动控制

2021-07-28张东永

张东永

金川集团股份有限公司二矿区 甘肃金昌 737100

排 水系统作为井下矿山“八大”系统之一,在矿井安全生产中有着举足轻重的作用,排水系统的可靠、稳定运行是矿山正常生产和防止“淹井”的先决条件。因此,《金属非金属矿山安全规程》将排水系统负荷列为井下矿山一级负荷,并对水泵房水泵配置提出了同一水泵房必须配置 3 台同型号水泵,以满足“一用、一备、一检修”的要求。水泵控制系统作为排水系统的控制核心,其先进性、可靠性和稳定性对整个排水系统的正常运行有至关重要的作用。目前大多数国内矿山井下排水系统采用传统的继电器手动控制,泵站的启停和调度完全依赖于工人的经验和手工操作,自动化程度较低,可靠性差。笔者借助某矿井下泵站升级改造,通过采用 PLC、计算机等先进技术设计了一套矿山井下泵站无人值守的排水控制系统,并通过现场应用表明系统的自动化、信息化水平有了显著提升。

1 矿山排水控制系统

1.1 矿山排水系统

金属非金属地下矿山常见的排水方式主要有自流式和扬升式。自流式排水一般仅用于平硐开拓的矿山;扬升式排水需要借助水泵将矿井涌水扬送至地面或坑外,适用于竖井或斜井开拓的矿山。扬升式排水系统分为集中排水系统和分段排水系统。集中排水系统是指矿井上部涌水通过自流至井底主排水泵房的水仓中,然后由主排水设备集中排至地面;分段排水系统是指深井开采时,若水泵的扬程不足以把水直接排至地面,可在矿井中部设置泵房和水仓,把水先排至中部水仓,再排至地面。

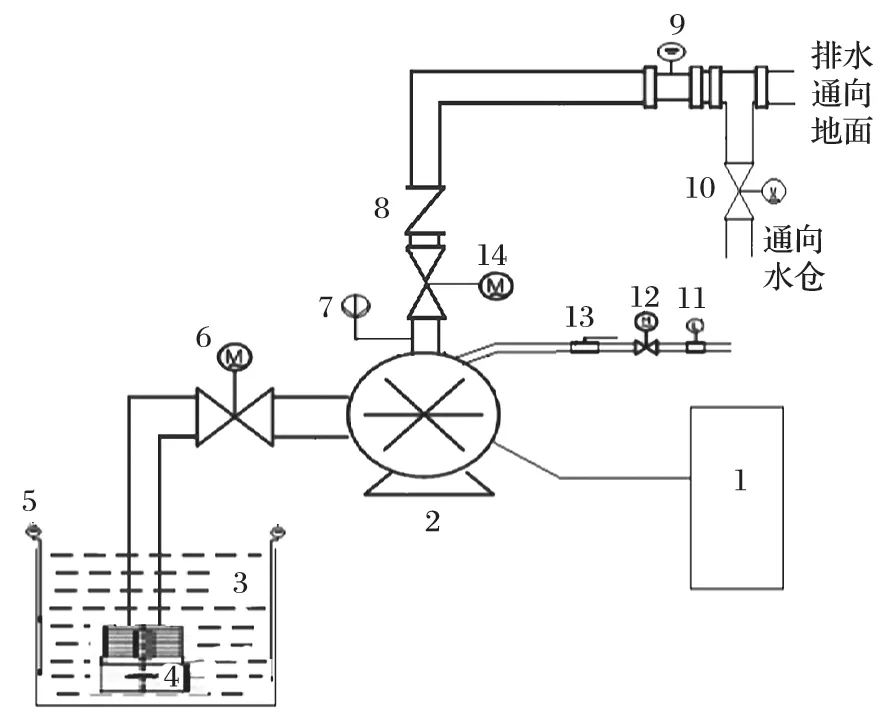

地下矿山排水系统主要包括水泵房、排水设备、管线及水仓等。水泵常采用吸入式吸水,即水泵位于水仓上方,靠水泵产生的负压引水。海拔较高的区域常采用安装在排水泵吸水管路上的喂水泵喂水。离心式排水系统如图 1 所示。排水设备主要由水泵 (一般为离心式水泵)、电动机、喂水泵、检测器件、驱动及控制单元、管路及管路附件等组成。

图1 离心式排水系统Fig.1 Centrifugal drainage system

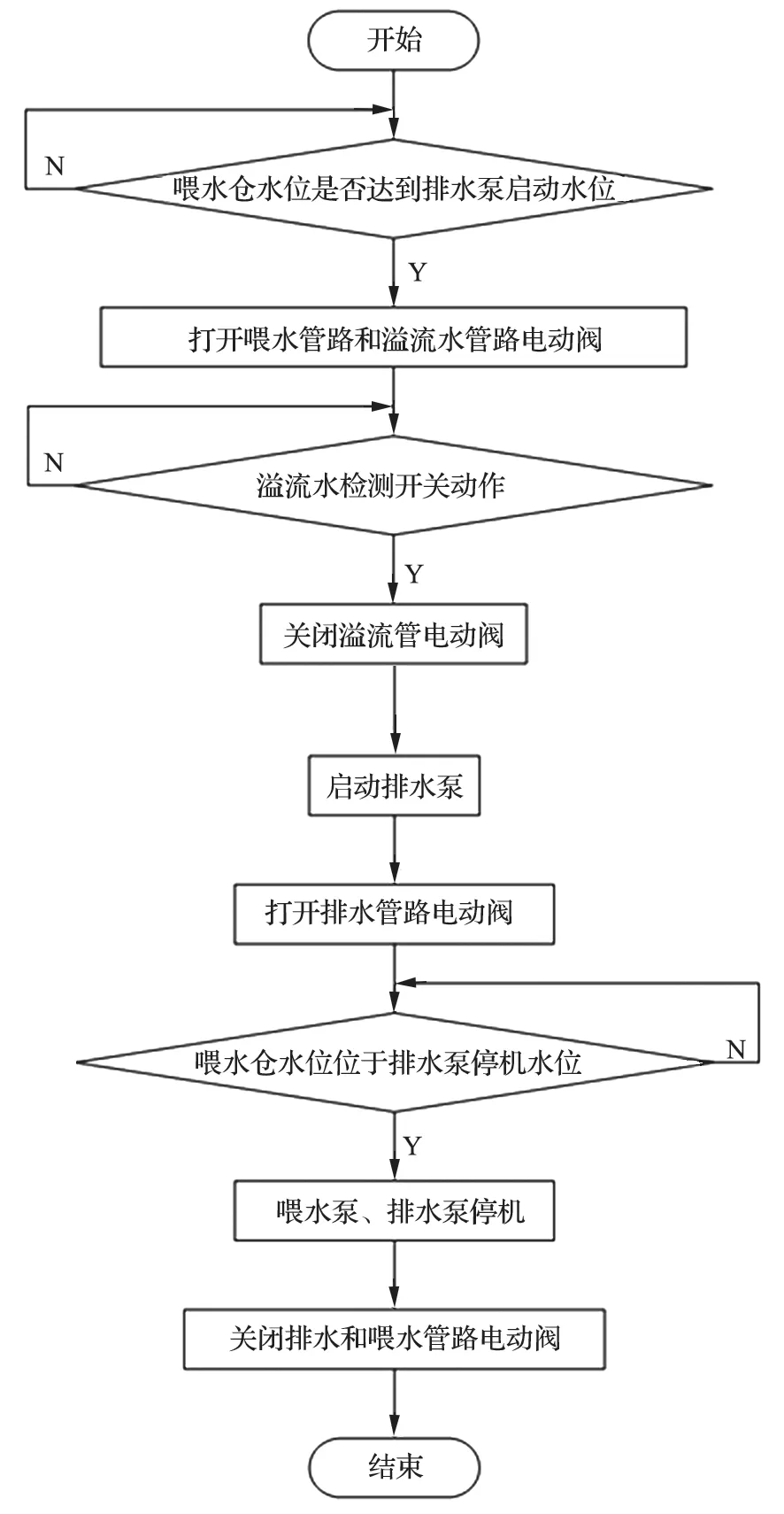

1.2 离心式水泵自动排水工艺

离心式水泵自动排水工艺如图 2 所示。喂水仓液位计实时监测水仓水位信息,当水位达到系统设定的水位值时,PLC 打开喂水管调节闸阀、溢流水管放气阀,启动喂水泵对主排水泵注水、排气;离心泵泵腔注满水后,水通过溢流阀外侧的流量开关流出,待泵腔中充满水且无气泡时,关闭溢流水管路电动阀,启动离心泵电动机,喂水泵继续为离心泵喂水,开启出水口处电动阀,将水排至地表废水池。当喂水仓水位下降到设定的停泵水位时,系统按照逻辑程序依次停止喂水泵和离心泵,关闭喂水和排水管路电动阀,停止排水,并打开泄水管路电动阀,将排水管路内存水排到井下中心水仓,完成一次排水。逆止阀可依靠管路回流而自动关闭阀瓣切断水流,避免由于“水锤”现象造成闸阀和离心泵因受到排水管中的水力冲击而损坏。

图2 离心式水泵自动排水工艺Fig.2 Automatic drainage process of centrifugal pump

2 系统功能需求

矿山排水系统设计本着“技术先进、可靠”和“自动化减人”的设计原则,具有以下功能[1-5]。

(1) 具有现场手动、现场自动、远程手动和远程自动 4 种控制方式,以满足系统维护检修、应急启停和无人值守的要求。

(2) 具有完善的状态检测和系统保护及报警,对各水泵电动机电流、电动机温度、轴承温度、水泵振动、电动调节阀开度、排水流量、压力、水仓水位等参数进行实时监测,并依据检测数据分析实现对系统设备的过流、速断、超温保护和故障停车。

(3) 具有 6 台水泵“自动轮换使用”管理功能,实现对 6 台水泵均衡、合理使用,防止某台水泵过度使用,影响使用寿命。

(4) 上位机能以动画图形动态模拟水泵运行情况和电动阀门的开闭情况。现场实时监测数据的图形、数字和文字显示功能,同时具备显示颜色与参数阈值动态变化,突出预警的易见性。

(5) 能够自动建立数据库,对电流、水位、流量、温度等工艺参数和电气参数自动生成趋势曲线并归档。

(6) 具有泵站运行时刻及累计运行时间、运行状态、设备运行参数、故障数据的记录和查询功能,并可生成运行报表,具备存储和打印功能。

(7) 具有用户权限管理功能,将用户设置为工程师、操作员、普通用户 3 级访问权限,根据不同权限分别授予程序修订、系统操作、参数修改和监视的权利。

3 控制系统方案设计

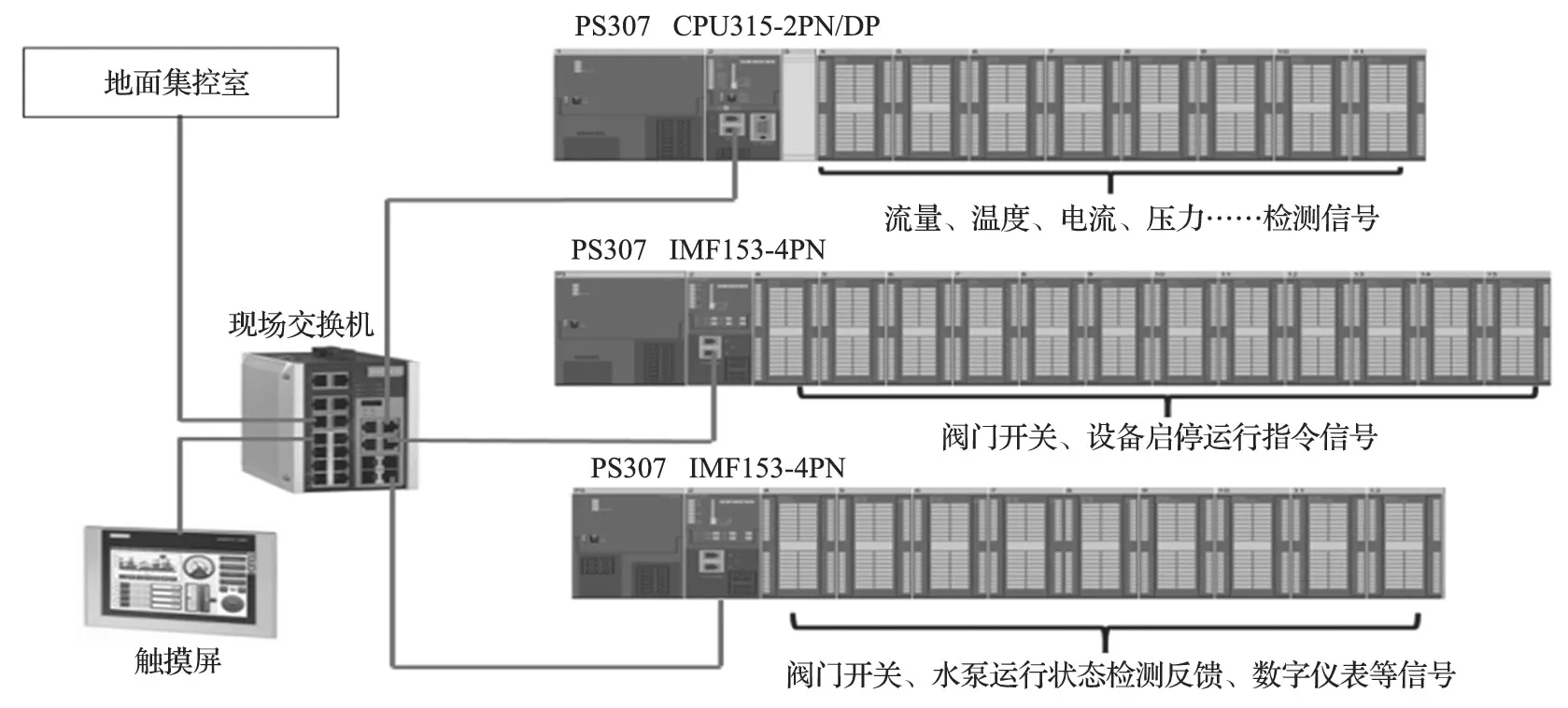

矿山排水控制系统由现场检测仪表、人机交互装置、可编程控制器及其输入输出模块、执行设备、网络设备设施和上位机及软件组成[6-8],其控制方案如图 3 所示。

图3 排水控制系统方案Fig.3 Scheme of drainage control system

矿山排水控制系统采用了传感器+PLC+触摸屏/上位机控制架构[9],分为 3 级。现场级由阀门、泵和仪表构成;控制级由 PLC、接触器和中间继电器等组成,完成信号的处理;监控级由上位机、上位机组态软件、柜装触摸屏和网络设备等组成,可监视系统的工作状态,并远程启停设备。矿山排水控制系统设计了现场手动、现场自动、远程手动和远程自动 4 种控制功能。手动时,各台设备均可在现场操作箱、触摸屏和集控室上位机单独操作、启停设备;自动时,控制系统根据水仓液位检测信号,并结合温度、液位、压力、流量等各种传感器完成喂水泵自动喂水、闸阀和排水泵的自动启停和系统保护及报警,同时,根据预定的“自动轮换”原则实现 6 台水泵的“自动轮换”排水。

4 控制系统硬件设计

4.1 控制单元硬件设计

控制单元核心采用 PLC 系统,考虑到泵站水泵较多,控制架构采用主、子站形式,PLC 主站选用了西门子 S7-300,2 个子站选用 ET200。PLC硬件配置如图 4 所示。系统硬件主要包括电源模块 PS307、CPU 模板 315-2PN/DP、FEPROM952-1KL00-0AA0、机架 390-1AE80 和 195-1GG30、子站 IMF153、DI 模板 SM321、DO 模板 SM322、AI 模板 SM331、AO 模板 SM332、MOXAEDS-316 交换机、TP1500 Comfort 6AV2124 触摸屏、DC24V/10A明纬电源、中间继电器和 UPS 电源。CPU 自带 2 个Profinet 和 Profibus-DP 通信口,分别作为编程和组网通信使用;MOXAEDS-316 交换机采用 Profinet 通信协议完成 PLC 主、子站之间的组网,并以以太网方式通过矿区环网将信息传送至地面集控室。现场柜装触摸屏 TP1500 Comfort 6AV2124 通过 MOXAEDS-316 交换机与 PLC 通信;负载 DO 通道增设了中间继电器来满足负载对高带载能力的要求。

图4 PLC 系统硬件配置Fig.4 Hardware configuration of PLC system

4.2 检测单元

控制系统检测单元主要包括静压式液位计、溢流水流量开关、压力变送器、电动机及水泵轴承温度传感器、电动机电枢热敏电阻、水泵振动传感器和电磁流量计。

(1) 液位计用于水仓高、低水位的检测,为泵站排水系统的启停提供控制信号。为了确保水位信息的绝对准确、可靠,防止排水系统由于液位“失真”误启动,采用冗余设计,每个水仓布置了 2 台液位计。

(2) 溢流水流量开关用于离心泵腔体排气及溢流管中水量的检测。当喂水泵启动、电动阀打开向离心泵腔体喂水时,控制系统同时会打开离心泵腔体溢流管上的溢水阀 (兼做放气阀),泵体内的空气随着腔体内水量的增加逐步排出,泵腔注满水排空了空气后,水从溢流阀外侧的流量开关流出,通过检测流量开关检测流量,就可判断泵腔内是否充满水。根据现场试验,流过流量开关的水流量 ≥1.0 L/min 时,水流开关输出“通”信号,离心泵腔体内注满水,离心泵就可启动排水。

(3) 温度传感器安装在水泵、电动机轴承和电动机电枢上,用于测量水泵、电动机轴承和电动机电枢温度,实现温度预警和保护。

(4) 压力传感器用于检测水泵排水口压力。

(5) 振动传感器安装于水泵轴承两侧,用于检测轴承振动位移。

(6) 电磁流量计安装在主排水管道上,用于测量流量瞬时值和累积值。

4.3 执行单元

控制系统执行单元主要包括各类电动阀、潜水泵和离心泵。

(1) 电动阀作为排水系统主要的被控对象和执行器件,主要用于控制喂水管路、排水管路和溢流水管路的通断。设计选用了自带“开到位”和“关到位”反馈信号的电动阀。

(2) 潜水泵主要用于完成离心泵启动前的注水和排水过程中连续向离心泵喂水。

(3) 离心泵主要用于完成水仓废水的排出。

5 软件设计

5.1 PLC 控制

控制系统编程选用 SETP7 v5.6。

5.1.1 控制方式

根据排水系统维护和运行需求,系统具有现场手动、现场自动、远程手动和远程自动 4 种控制方式,以满足维护检修、应急启停和无人值守的要求。

(1) 手动控制 要求水泵操作人员结合现场或上位机监控平台实时情况、仪表显示数据、排水设备控制程序等要求启停水泵。每台设备均需操作人员在现场操作箱上或上位机上单独操作。

(2) 自动控制 通过喂水仓液位计检测到的水仓液位情况,自动启停排水设备。喂水仓液位按高度由高至低依次为 H (上限水位)、M (开泵水位)、L (停泵水位) 3 挡水位。当检测水位达到 M (开泵水位) 时,PLC 循环扫描各输入点状态和信息满足下列条件时方可启动水泵。①电动闸阀无故障;② 启动设备具备启动条件;③温度无异常。具备以上条件后先打开喂水管电动阀,溢流水管电动阀开启喂水仓潜水泵,向离心泵腔体内喂水,当溢流管流量开关动作后,根据系统监控压力和流量判断启动是否成功。当水仓液面达到 H 液位警戒值时,备用泵自动开启 1 台;当水仓水量减少,水仓液位低于 L 液位时,控制系统自动停止所有工作水泵,并使各阀门恢复到泵启动前原始状态,排水结束。

5.1.2 安全联锁报警保护和故障处理

泵站除设置了启动方式 (就地远程) 闭锁开关外,系统还设计了电流保护、温度保护、水泵振动保护、流量保护、压力异常保护、电动阀开关到位保护、水位超限及水位传感器故障报警保护、排水量异常报警保护等,并根据各类保护信息对系统安全运行的影响程度,将异常信息划分为提醒报警和故障停泵2 个级别。系统运行时,PLC 将实时采集的电流、温度、压力、振动和喂水仓液位等信息与 PLC 系统预设的保护值进行比较,当超过第1 设定值时,系统给出声光报警,当超过第2 设定值时,系统及时停泵并报警。立即停泵的故障主要有出水压力达不到、出水阀开超时、溢流管流量开关故障、水泵前后轴温度过高、水泵前后轴振动过大、电动机前后轴温度过高、电动机电枢温度过高、喂水泵和排水泵电动机电流过高等。例如:在 PLC 软件中,电动机电枢温度保护设计为高温报警和超高温故障,电动机电枢温度大于85 ℃ 时,系统进行高温报警。当电动机温度继续升高达到 120 ℃ 时,系统就会立即执行停泵程序,并进行超高温报警。

5.1.3 按周自动轮换调度

为了防止某台水泵过度使用影响使用寿命,合理地利用 6 台排水泵和 3 台喂水泵,采用按周轮换调度。

以 3 周为一个轮换周期。第1 周将 1、4 号 排水泵和 1 号喂水泵作为首启泵,2、3 号排水泵为 1 号排水泵备用,5、6 号排水泵为 4 号排水泵备用,2、3 号喂水泵为 1 号喂水泵备用;第2 周将 2、5 号 排水泵和 2 号喂水泵作为首启泵,1、3 号排水泵为 2 号排水泵备用,4、6 号排水泵为 5 号排水泵备用,1、3号喂水泵为 2 号喂水泵备用;第3 周类似。

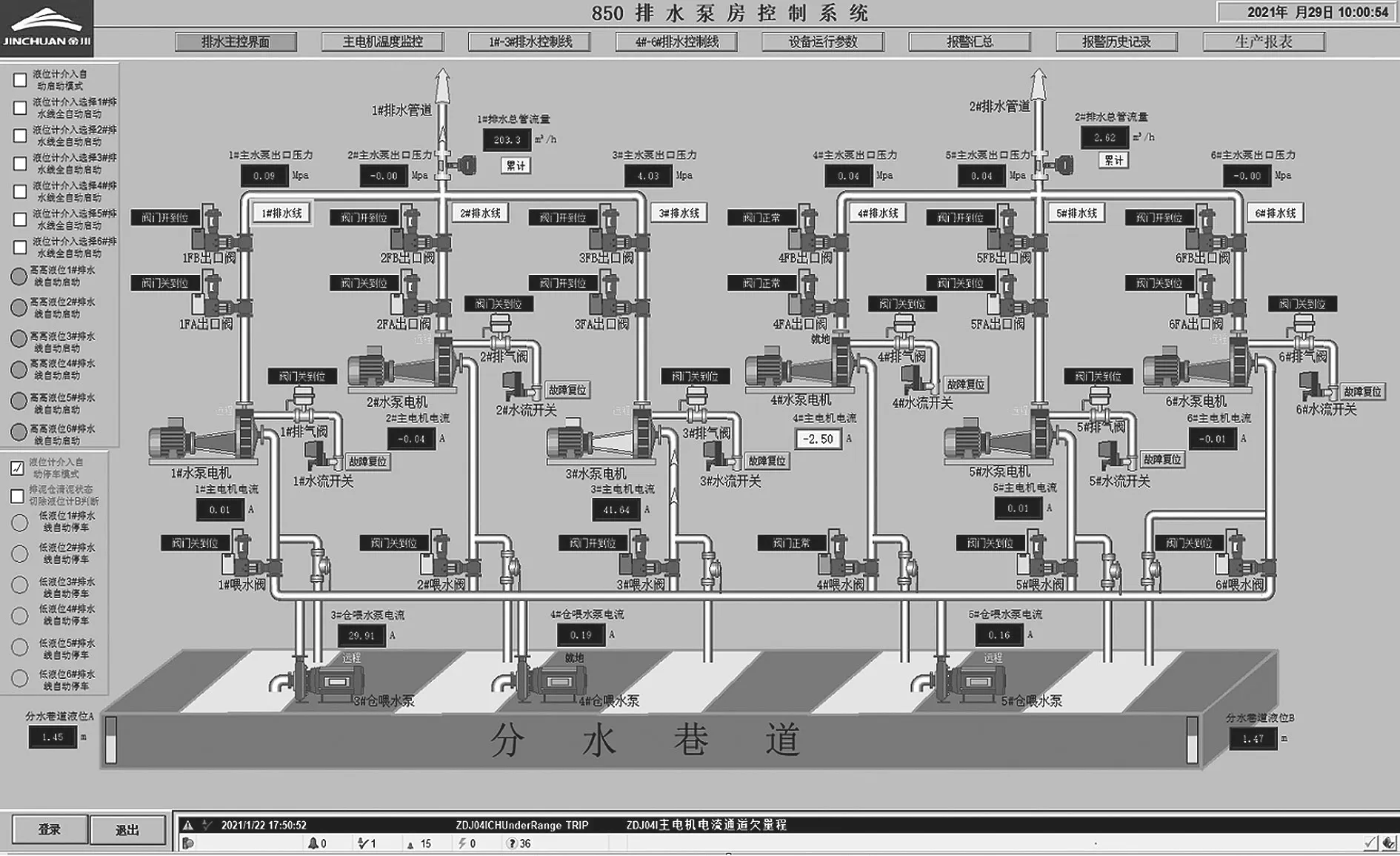

5.2 上位机组态软件设计

组态软件选用 WinCC 7.0 中文版。WinCC 7.0 可通过系统的工控组态界面,在线实时监控排水系统的运行状态[10]。上位机监控系统主画面如图 6 所示。监控画面[5]主要包括排水工艺、关键参数监控实时曲线、故障报警等。画面主要显示喂水泵、排水泵、电动阀门等设备的工作状态和运行方式,以现场实时监测数据为依据,以图形、数字和文字的形式实时显示水泵电动机电压、电流、温度、水量、水位等主要参数,并提供语音报警等功能。同时具备颜色显示与参数阈值动态变化,而且通过系统数据管理功能,实现了报警和故障信息、水泵开停时刻、排水运行时长、水泵排水量、电动机温度、电流和水仓液位等信息和数据的汇总和存档,便于排水系统管理和故障追溯、分析处理。另外,通过系统基本设置、权限管理和用户登录,满足不同用户不同的操作权限和管理需求。

6 结语

图5 监控系统主画面Fig.5 Main interface of monitor and control system

矿山排水控制系统通过实际生产检验,运行稳定、可靠。水泵在自动控制方式下,PLC 对检测单元信息进行实时监测、分析和诊断,并根据逻辑控制程序对水泵、电动执行器进行操作和保护,并自动启停设备和发送报警、故障信息,实现了井下排水泵站远程自动控制。该系统建成后取消了井下水泵房水泵操作人员,改善了工人劳动环境,且能够自动按照轮回制度调度泵站,使 6 台水泵均衡使用,达到了无人值守的目的,延长了设备使用寿命,提高了设备使用效率,节约了生产成本,符合目前矿山“四化”建设和“降本增效”的要求,达到了智能化采矿。