基于25T型密接式车钩结构特点的遥控电动提钩机的研究

2021-07-27万鑫兴

摘 要:针对铁路25T型密接式车钩提钩作业中存在的提钩困难和安全隐患问题,分析得出25T型密接式车钩的结构设计特点是导致提钩人员不易提开车钩的主要原因,对25T型密接式车钩施行人力提钩作业是造成劳动安全隐患问题的重要原因。因此,将25T型密接式车钩的结构设计特点造成的人工提钩劣势转换为机器提钩优势是遥控电动提钩机设计的技术要点。对25T型密接式车钩所需提钩力的大小进行研究计算,对遥控提钩机受到的拉、压及剪切应力进行校核,并以此进行遥控电动提钩机的设计。利用功能守恒定律、力偶矩平衡原理、杠杆原理对提钩机的设计进行技术论证,最终研制出一款体积小、质量轻、操作简单、工作安全的提钩工具。

关键词:密接式车钩 安全隐患 改进创新 力偶矩平衡 功能守恒定律

中图分类号:U270 文献标识码:A 文章编号:1674-098X(2021)02(a)-0061-06

Research on the remote control electric hook lifter based on the structural characteristics of 25T close-coupled coupler

WAN Xinxing

(Yinchuan Station of China Railway Lanzhou Administration Group Corporation, Yinchuan, Ningxia Hui Autonomous Region, 750011 China)

Abstract: In view of the difficulties and potential safety problems existing in the lifting operation of 25t type tight coupler, it is concluded that the structural design characteristics of 25t type tight coupler are the main reasons for the difficulty of lifting the coupler, and the manual lifting operation of 25t type tight coupler is the important reason for the potential labor safety problems. Therefore, the key point of the design of the remote control electric hook lifting machine is to transform the disadvantage of manual hook lifting caused by the structural design characteristics of 25t type tight coupler into the advantage of machine hook lifting. This paper studies and calculates the hook lifting force required for 25T type tight coupler, checks the tension, compression and shear stress of the remote control hook lifting machine, and designs the remote control electric hook lifting machine. Using the law of conservation of function, the balance principle of couple moment and the lever principle, the design of the hook lifting machine is demonstrated. Finally, a hook lifting tool with small volume, light weight, simple operation and safe work is developed.

Key Words: close-coupled coupler; potential safety hazard; improvement and innovation; balance of moment of couple; law of conservation of function

25T型密接式车钩为所有动车车钩的前身,而现有高铁复兴号及CRH系列(CRH2除外)动车的车钩均采用自动提钩装置。25T型密接式车钩不仅可以防止脱钩、跳钩等问题,还有利于车体平缓运行,具有减震和提高列车运行技术速度的作用,目前國内速度等级较高的直达客车和绿巨人客车体均为25T型密接式车钩。但因为动车的自动提钩装置其造价成本以及相应配套设备装设造价很高,所以对直达客车体及“绿巨人”客车体实现该自动提钩技术在经济上并不现实[1-3]。但在实际生产中,25T型密接式车钩手动提钩作业的安全问题和效率问题,长期以来一直是困扰铁路调车组作业的重要技术难题。由于25T型密接式车钩的提钩作业所需提钩力较大,故需要两人同时侵入线路合力提钩,提钩成功率较低且存在劳动安全隐患。

针对25T型密接式车钩提钩作业,国内不少车站都自主进行提钩器的研制,但是都不能有效解决提钩困难的问题,主要原因有两点:一是无法解决提钩过程中提钩器与提钩手柄滑动导致提钩失败的问题;二是无法解决人力提钩力量不足的问题,因此造成这些简易的提钩器实用程度不高,难以推广普及。因此,采用先进的科技手段来研制一款体积小、质量轻、操作简单、工作安全的遥控电动提钩工具极为必要。

1 造成提钩困难和安全隐患的原因分析

25T型密接式客车体车钩的提钩作业,需要两人同时在线路两侧发力进行提钩,提钩时不仅需要两侧作业人员同时侵入线路,而且有时还需要调车机车顶着车钩小距离移动,提钩时机不易把握。在车钩沟槽内积污比较严重时,会出现“死钩”现象,即通过两个人使劲拽拉,也难以提开车钩。

1.1 密接式客车体车钩的结构特点分析

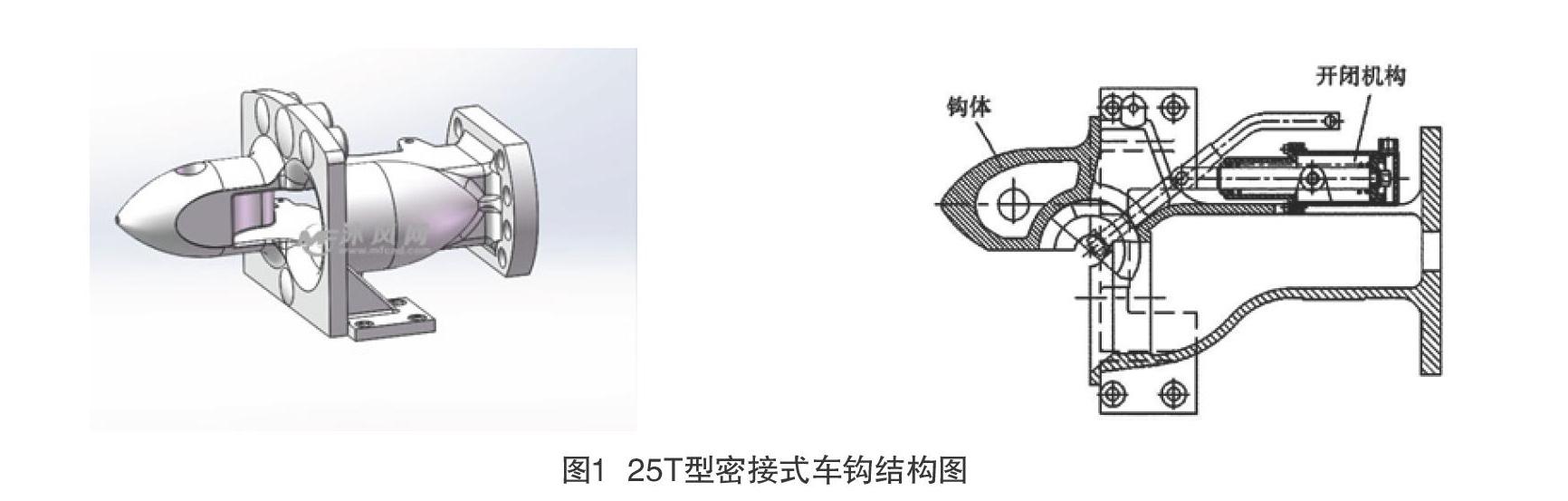

25T型密接式车钩在设计中为了避免车钩的跳钩现象,将两车钩的钩体前端设计为凸锥形,钩体后端设计为刚好能够放入另一车钩前端凸锥的凹孔,这样当两车钩连挂在一起时,一侧车钩的凸锥刚好能放入另一侧的凹孔,并且两凸锥与凹孔相互平行且在同一平面[3]。钩锁则设计在凸锥与凹孔的连接处,通过长约20cm的提钩手柄的转动打开或锁闭车钩。为了保证车钩一直处于锁闭的安全状态,提钩手柄中间部分则连接有一复位气压缸,即提钩手柄的提钩转动过程必须拉动气压缸做功。而以上结构的设计则产生了三个提钩的不利因素:一是提钩过程需要克服气压缸做功;二是钩槽积污严重,提钩手柄与车钩摩擦力较大;三是提钩人员所处的提钩空间狭小。这三个因素直接导致的结果即是提钩过程所需的提钩力通常大于提钩人员在所处狭小空间内能够提供的提钩力,而第一和第三因素是保证车体运行速度的硬件技术要求,第二因素则是无法避免客观事实。因此,提钩人员提供的提钩力不足是25T型密接式车钩提钩困难的根本原因。25T型密接式车钩结构如图1所示。

1.2 提钩作业安全隐患分析

提钩人员侵入钢轨内侧是25T型密接式车钩提钩作业的安全隐患所在;提钩人员侵入线路内侧并使尽全力扳动提钩手柄则是提钩作业中的更大的安全隐患所在;而在部分情况下车钩难以提开时,为压缩车钩减少所需提钩力时不可避免的要出现提钩人员侵入线路内侧并使尽全力扳动提钩手柄同时边走边提钩的情况,这则是最大的安全隐患所在。因此,提钩人员在提钩过程中与25T型密接式车钩的直接接触是提钩作业安全隐患存在的根本原因。

2 基于25T型密接式车钩结构特点的设计思路

遥控电动提钩机的设计主要针对25T型密接式车钩的结构特点而进行,即遥控电动提钩机的设计要充分利用25T型密接式车钩的结构特点,通过科学的技术手段,同时紧密结合现场生产实际,以解决人力提钩力量不足和人工提钩存在安全隐患问题。

2.1 遥控电动提钩机的设计思路

结合1.1与1.2的分析结果,即可明确两个设计方向:一是必须解放人力,采用机器代替人力来提供提钩过程所需的提钩力;二是在提钩过程中,必须使用遥控技术避免人与机器(包括提钩手柄)的直接接触。此外,提钩机的设计还需考虑设计发明的提钩机能否提开车钩;其体积与重量能否被提钩人员所接受;提钩机设计采用的技术手段,是否成熟稳定;提钩机的设计成本,在经济上是否符合生产实际需求等。

2.2 遥控电动提钩机的设计思路原理

⑴利用力偶矩平衡原理将提钩劣势转换为提钩优势。

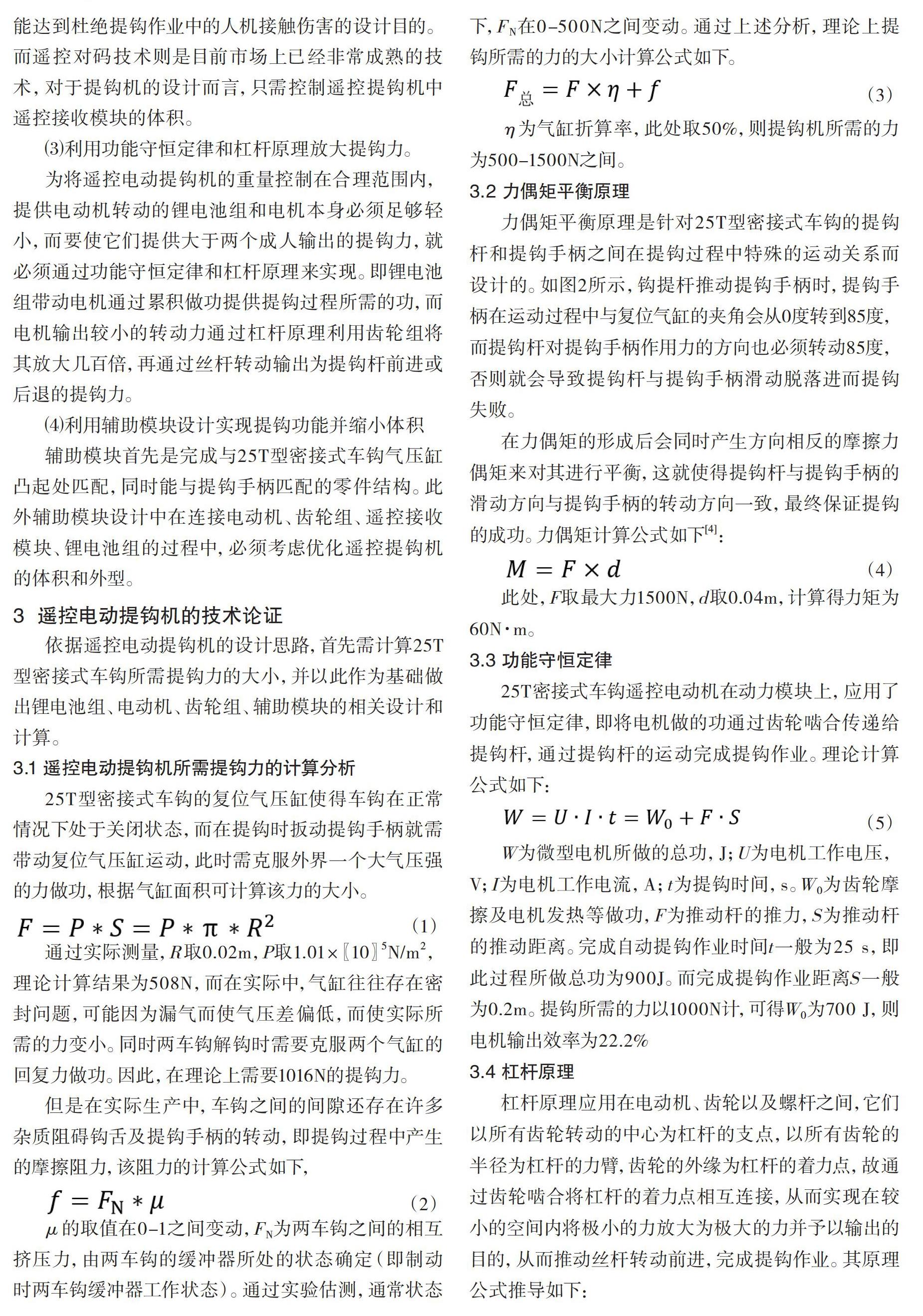

25T型密接式车钩的提钩手柄必须扳至与车钩近乎垂直的位置时才能提开车钩。而国内一些车站尝试设计的长杆提钩器,解决了不用侵入线路提钩的问题,但无法解决提钩手柄与提钩器刚性滑动导致提钩失败的问题。因此,提钩手柄与提钩器之间的刚性滑动成为提钩技术的重大技术难点。同时,采用机器提钩就必须要寻找机器提钩的借力点(反作用力发力点)通过提钩杆将提钩手柄顶开,而从整个车钩受力结构考虑,气压缸保护壳凸起的环形交接处刚好具备提钩借力点的条件。此时,考虑到提钩手柄与提钩杆一端之间的刚性滑动的方向劣势(向外滑动),创造性的设计力偶矩平衡原理控制提钩手柄与提钩器之间的刚性滑动的方向(向内滑动),如图2所示。

⑵利用遥控技术避免人机直接接触。

提钩人员即使采用电动提钩工具提钩,但若其在提钩过程中依然侵入线路就势必存在安全生产的隐患。因此采用遥控技术控制提钩机完成提钩作业,才能达到杜绝提钩作业中的人机接触伤害的设计目的。而遥控对码技术则是目前市场上已经非常成熟的技术,对于提钩机的设计而言,只需控制遥控提钩机中遥控接收模块的体积。

⑶利用功能守恒定律和杠杆原理放大提钩力。

为将遥控电动提钩机的重量控制在合理范围内,提供电动机转动的锂电池组和电机本身必须足够轻小,而要使它们提供大于两个成人输出的提钩力,就必须通过功能守恒定律和杠杆原理来实现。即锂电池组带动电机通过累积做功提供提钩过程所需的功,而电机输出较小的转动力通过杠杆原理利用齿轮组将其放大几百倍,再通过丝杆转动输出为提钩杆前进或后退的提钩力。

⑷利用辅助模块设计实现提钩功能并缩小体积

辅助模块首先是完成与25T型密接式车钩气压缸凸起处匹配,同时能与提钩手柄匹配的零件结构。此外辅助模块设计中在连接电动机、齿轮组、遥控接收模块、锂电池组的过程中,必须考虑优化遥控提钩机的体积和外型。

3 遥控电动提鉤机的技术论证

依据遥控电动提钩机的设计思路,首先需计算25T型密接式车钩所需提钩力的大小,并以此作为基础做出锂电池组、电动机、齿轮组、辅助模块的相关设计和计算。

3.1 遥控电动提钩机所需提钩力的计算分析

25T型密接式车钩的复位气压缸使得车钩在正常情况下处于关闭状态,而在提钩时扳动提钩手柄就需带动复位气压缸运动,此时需克服外界一个大气压强的力做功,根据气缸面积可计算该力的大小。

(1)

通过实际测量,R取0.02m,P取1.01×〖10〗5N/m2,理论计算结果为508N,而在实际中,气缸往往存在密封问题,可能因为漏气而使气压差偏低,而使实际所需的力变小。同时两车钩解钩时需要克服两个气缸的回复力做功。因此,在理论上需要1016N的提钩力。

但是在实际生产中,车钩之间的间隙还存在许多杂质阻碍钩舌及提钩手柄的转动,即提钩过程中产生的摩擦阻力,该阻力的计算公式如下,

(2)

μ的取值在0-1之间变动,FN為两车钩之间的相互挤压力,由两车钩的缓冲器所处的状态确定(即制动时两车钩缓冲器工作状态)。通过实验估测,通常状态下,FN在0-500N之间变动。通过上述分析,理论上提钩所需的力的大小计算公式如下。

(3)

η为气缸折算率,此处取50%,则提钩机所需的力为500-1500N之间。

3.2 力偶矩平衡原理

力偶矩平衡原理是针对25T型密接式车钩的提钩杆和提钩手柄之间在提钩过程中特殊的运动关系而设计的。如图2所示,钩提杆推动提钩手柄时,提钩手柄在运动过程中与复位气缸的夹角会从0度转到85度,而提钩杆对提钩手柄作用力的方向也必须转动85度,否则就会导致提钩杆与提钩手柄滑动脱落进而提钩失败。

在力偶矩的形成后会同时产生方向相反的摩擦力偶矩来对其进行平衡,这就使得提钩杆与提钩手柄的滑动方向与提钩手柄的转动方向一致,最终保证提钩的成功。力偶矩计算公式如下[4]:

(4)

此处,F取最大力1500N,d取0.04m,计算得力矩为60N·m。

3.3 功能守恒定律

25T密接式车钩遥控电动机在动力模块上,应用了功能守恒定律,即将电机做的功通过齿轮啮合传递给提钩杆,通过提钩杆的运动完成提钩作业。理论计算公式如下:

(5)

W为微型电机所做的总功,J;U为电机工作电压,V;I为电机工作电流,A;t为提钩时间,s。W0为齿轮摩擦及电机发热等做功,F为推动杆的推力,S为推动杆的推动距离。完成自动提钩作业时间t一般为25 s,即此过程所做总功为900J。而完成提钩作业距离S一般为0.2m。提钩所需的力以1000N计,可得W0为700 J,则电机输出效率为22.2%

3.4 杠杆原理

杠杆原理应用在电动机、齿轮以及螺杆之间,它们以所有齿轮转动的中心为杠杆的支点,以所有齿轮的半径为杠杆的力臂,齿轮的外缘为杠杆的着力点,故通过齿轮啮合将杠杆的着力点相互连接,从而实现在较小的空间内将极小的力放大为极大的力并予以输出的目的,从而推动丝杆转动前进,完成提钩作业。其原理公式推导如下:

(6)

如上所示,S1,S2',···S'n1皆为长力臂,而S2,S3,S4,···Sn2皆为短力臂,因此,当F1输出一个极小的力的时候,Fn1将输出一个极大的力。

3.5 电子遥控技术

电子遥控技术主要解决提钩作业的安全隐患问题,即通过无线信号传输控制提钩机动作。而目前国内电子遥控技术的应用已经非常成熟[5-8],此处遥控模块采用单向传输对码技术,在接收器处设有两个继电器,分别控制电机正反转的电路开关。电子遥控智能技术电路板线路接线方法如图3所示。

3.6 力学校核

辅助模块主要包括大顶钩、小拉钩、连接架、电源箱、抗弯轮箍卡子、圆形带孔卡子、圆形折角卡子、遥控接收电路箱等[9]。大顶钩与小拉钩用于卡住25T型车钩,以便提钩作业,连接架用于将电源箱、抗弯轮箍卡子、圆形带孔卡子、圆形折角卡子、遥控接收电路箱等组合在一起。辅助模块的设计充分利用25T密接式车钩的特点,将人工提钩的劣势条件转换为机器提钩的优势。

辅助模块选用铝合金材料,以减轻提钩机自重,辅助模块部分设计图形及数据如图4-图9所示。选用铝合金2A11,其抗拉压许用应力为370MPa,抗剪许用应力为110MPa。

拉压应力校核,选用最为薄弱的截面,即面积A为0.72×10-4m2,F取最大1500N,计算如下[4]:

(7)

计算结果为20.8 MPa,远远小于其许用拉压力370MPa,即该辅助模块抗拉压强度足够安全。

剪应力校核,选用最为薄弱的截面,即面积S为0.72×104m2,F取最大1500N,计算如下:

(8)

计算结果为20.8 MPa,远远小于其许用剪应力110MPa,即该辅助模块抗拉压强度足够安全。

4 结语

25T密接式车钩遥控电动提钩机的设计,以解决劳动生产中最关键、最核心的劳动人身安全隐患问题为导向,去发明创造结构精巧,实用方便的产品,目前该产品已在现场投入使用并获得了国家实用新型专利,如图10所示。25T密接式车钩遥控电动提钩机的研究主要取得以下成果。

⑴杜绝了提钩过程中的人身劳动安全隐患。

⑵提高了提钩的作业效率。传统的的提钩作业过程中,存在提钩失败率高耗时耗力的情况,而25T型密接式车钩遥控电动提钩机提钩成功率可达100%。

⑶节省劳动力。传统的提钩作业,需要至少两人才能完成,而25T密接式车钩遥控电动提钩机提钩只需一人。

⑷25T型密接式车钩遥控电动提钩机的设计充分利用杠杆原理,通过齿轮啮合,达到四两拨千斤的巧妙效果;通过力偶矩平衡的原理,将25T密接式车钩的提钩劣势转变为提钩的优势;通过辅助模块的设计,使得25T密接式车钩遥控电动提钩机,能够在提钩前后牢固卡在车钩上。

⑹目前生产的非动车新客车体均为25T密接式车钩的客车体,随着旅客列车的不断提速,特快旅客列车、直达旅客列车和绿巨人等新客车体将会越来越多。但传统的提钩作业方式会影响客车的调车作业效率。因此,25T密接式车钩遥控电动提钩机对未来全国铁路旅客列车提速发展具有重要意义。

参考文献

[1] 肖乾.动车组密接式车钩虚拟仿真实验系统设计[J].实验室研究与探索,2019,38(10):109-114.

[2] 王云.25T型客车密接式车钩缓冲装置的结构及工艺优化研究[J].铁道车辆,2010,48(7):10-15.

[3] 周兰英.25T型客车密接式车钩解钩弹簧故障分析及对策[J].铁道车辆,2013,51(5):43-46.

[4] 张耀,王云侠,曹小平.工程力学[M].北京:中国电力出版社,2010:21-68.

[5] 明昕玥.智能遥控器设计领域中传感器件的应用[J].科技资讯,2016,35(12):18,20.

[6] 深圳市云享智联科技有限公司.基于蓝牙转红外的遥控装置[J].科技资讯,2016,27(10):188.

[7] 董尧嘉.基于stm32的蓝牙遥控仿生六足机器人[J].科技创新导报,2018(10):175-176.

[8] 蒋中俊.基于STM32的嵌入式无线遥控系统的设计与实现[J].科技资讯,2015(10):7-9.

[9] 万鑫兴.中国铁路兰州局集团有限公司银川车站,铁路25T型密接式车钩遥控电动提钩机[P].中国:实用新型专利,201922167658.2,2020.