装配式机电全流程应用实践探讨

2021-07-27任川山王耀堂卢长然

任川山, 王耀堂, 卢长然

(1. 中国建筑设计研究院有限公司,北京 100044; 2. 中国城市发展规划设计咨询有限公司,北京 100120)

0 引言

装配式机电集成技术是利用BIM 技术平台,结合国际先进技术工艺,形成机电工程的精细化设计+工厂化预制加工+装配式施工+信息化管理+智能化运维的专有机电一体化集成技术,借助专业机电BIM 设计软件实现机电设备及管线的装配式机电应用技术。

在工程实践中建设、设计、施工各方的视角、诉求各不相同,各阶段存在的主要问题与需求不断变化,如何跳出单一参与方的局限,站在工程建设的整体视角下,思考装配式机电应用流程及探索实践,总结其优劣与得失,扬长避短,具有现实及前瞻意义。

1 项目概况

某高层建筑位于北京市西城区,规划建设用地面积11 967m2,总建筑面积83 300m2,分为A、B、C三栋。 楼高65m,使用性质为办公、公寓,属高层公共建筑。 本次装修改造为A 塔13、14 层,改造区面积4 300m2,除幕墙、电梯厅、核心筒外均拆除改造。

本项目为既有建筑改造,建筑功能布局完全调整,新增上下水点位。 本次改造涉及通风、空调、排烟、给水、排水、电气、智能化多个子项。 机电装配式施工具有施工效率高,安装质量好以及绿色环保无污染等优势,项目建设自方案阶段即确认机电专业采用装配式全流程应用。 现以本工程为例分析总结装配式机电的全过程应用实践。

2 实施中各方的诉求分析及应用策略

本项目作为既有工程改造,在实施过程中各参与方对项目建设均存在相应诉求。 理解诉求,解决需求,是新技术应用的驱动力。 如何统筹协调各方需求,有计划地对装配式机电各阶段进行全面的、综合的、完善的技术控制,以保证项目质量、进度目标的实现,达到工程项目经济效益最大化,决定着本次实践应用的效果。

(1)建设方需求:在满足办公场所硬件需求的同时,要具有技术的前瞻性,材料环保,系统可靠。工程限价,保证品质,节约成本,尽早投入使用,技术应用具有示范性。

(2)设计方需求:原有系统已正常运行20 年,新的设计品质必须高于原有设计,对各区域层高均有控制。 基于节约成本考虑,部分系统需考虑利旧,但不能影响使用效果。 需求变化,设计调整、修改始终贯穿整个周期,时间紧,不容出错。

(3)施工方需求:整层装修但部分利旧,安防及消防系统不下线对施工精细程度提出严苛要求,现场只能采用冷连接操作,严控动火。

针对各方需求梳理,本工程确认应用策略:1)自初步设计阶段,即采用机电BIM 技术正向设计,贯穿施工图、深化设计、施工配合、竣工图交付全流程;2)深度完成管线综合,大到风管、水管、桥架,小至风口、喷头、线槽均完成建模,碰撞问题争取90%以上在模型中解决;3)应用装配式机电集成深化技术,由设计方与施工方协作完成图纸深化工作,打通图纸→深化图纸→机加工图环节;4)风管、水管、支吊架、桥架以及应用重复率高的系统部件(如风盘接口阀组、送风段)等均采用工厂预制加工,样品制作完成后,现场组装样板,看样通过后,批量加工;5)力争图模合一,按图施工,杜绝野蛮安装,因不按图施工导致的错漏碰,由未落实方负责整改。

本工程要求高、限制条件多,只有在高完成度精细化图纸的指导下,依靠各方通力合作,方能按期交付,满足各方诉求。

3 装配式机电的全流程实施与应用

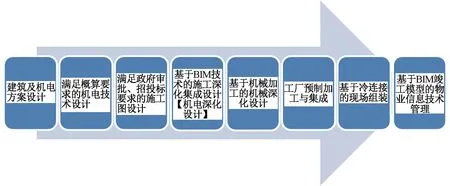

装配式机电应用整体流程可以总结为:方案设计、初步设计、施工图设计、施工图深化设计、机械加工深化设计、工厂预制加工与集成、现场装配安装、基于BIM 竣工模型的信息技术管理的全流程应用,如图1 所示。 其中BIM 技术贯穿于全过程。 本文从施工图深化设计、机械加工深化设计及工厂预制、机电现场装配安装3 个方面介绍其应用。

图1 装配式机电应用流程示意图

3.1 施工图深化设计

为保证工程整体进度要求,项目需优先完成施工图审查,取得建设工程开工许可证。 在获得开工许可证后,完成使用方清退,断水、断电,开始拆除。因项目精装修交付,且精装修对灯具、风口、喷头、烟感、应急照明、监控等均会调整,而此类调整又对管线综合产生直接影响,以及支吊架、吊顶龙骨均会对层高产生实际影响。 因此,采用装配式机电应用的项目,施工图阶段在确保各机电系统合理合规,完成主要区域管道初步综合即可,深度管线综合,宜在施工图深化设计阶段展开。

随着施工图图纸冻结,精装修介入,图纸进入精装修+施工图深化设计阶段,各类精细化设计专项开始实施。 由精装修专业确认各区吊顶目标高度、提供天花综合图。 施工图深化团队开展现场摸排,在综合考虑各项影响实际落地要素的前提下,开展深度管线综合、综合支吊架、高重复率的系统部件标准化等深化设计。 统筹机电功能、室内效果、净高要求、部件标准化之间的矛盾,完成施工图深化设计工作。

此阶段应由设计、施工、室内各专业人员协作开展工作,为完成能够真正意义上指导施工,精细化设计的深化图纸,必须借助以轻量、可视、可协同、易操作、易传递为前提的机电BIM 技术。

本项目由设计团队牵头开展,各方配合线上完成作业。 综合支吊架,条缝风口+喷淋+灯具集成设备带等机电集成设计理念的应用,在提高系统集成度、满足紧凑安装、提升室内整体效果的同时,带来了大量交叉碰撞,甚至部分路由设备的调整,这部分综合单靠传统施工图设计是无法解决的。 各专业首次深化模型合模综合,软件提示每1 000m2内碰撞点超300 处,经各参与方通力合作,各主要区域实现0 碰撞,末端点位每1 000m2碰撞点<10 个,且均可快速解决,不影响深化成果交付,便于后续工作展开。 同一区域施工图及深化设计图对比如图2 所示。

图2 同一区域施工图及深化设计图对比

表1 风盘标准接管段加工统计表

3.2 机械加工深化设计及工厂预制

机械加工深化是将图纸语言转化为机器可识别的语言,与工厂生产线进行深度交互的设计过程。

借助专业机电BIM 软件,风管、水管、桥架、综合支吊架、高重复率的机电系统部件,均可在工厂生产技术人员的指导下,深化生成机械加工图,各分段均划分为标准段及非标准段,生产线依据分解细化的机械加工图纸,在工厂中完成预制加工。

此过程应重点关注产品模块标准化,零件部件化,系统设备化,安装工厂化,依据机电深化设计图纸,进行拆模,管道定尺加工,连接方式可拆卸。 最重要的环节是模块标准化,以丝扣连接的空调水管、喷淋管为例,切割管道应按照标准化的套丝深度,预留套丝长度,经机床统一加工,形成标准管道节。 此部分深化设计内容是机械加工图纸必须考虑的内容,可由机电BIM 软件在机加工图纸设计中统一约束,提高设计效率。 风盘标准接管段机械加工深化图及物料统计见图3。 风盘标准接管段加工统计表见表1。

图3 风盘标准接管段机械加工深化图及物料统计

本项目共设置风机盘管187 台,经机械加工深化,共131 台风盘完成接管模块标准化,完成后其余机电管线均可按样板制作安装,最大化利用机电装配式批量生产工艺的优势。 49 台风盘采用可调金属软连接补偿,与接管模块匹配。 剩余7 台风盘因会议室设备带综合无法满足模块化接管,由现场配管安装。 内保温风管共1 870m2,经分段处理后,采用数控机床工厂预制,分3 批次运输至施工现场,完成安装。 强弱电桥架共1 000.8m, 其中强电396.8m 桥架依据设计模型拆分后,经深化,工厂加工成型后运抵施工现场。 空调水管长3 931.5m,共1 669.6m 经拆模深化完成工厂加工,编号成组,供安装使用。 受货运电梯高度影响,剩余管线切割为2.4m、1.2m 长管段,分段成箱运输至施工现场。

项目建设期间恰逢新冠疫情爆发,各工地停工近1 个季度,恢复开工后,仍然要求现场封闭管理,控制人员聚集,严重影响施工效率。 而工厂实施封闭管理后,可提前复产,将切割、焊接、套丝、防腐等工序前移至工厂内封闭生产。 当工地复工时,现场安装,节约了大量现场工时。

3.3 机电现场装配安装

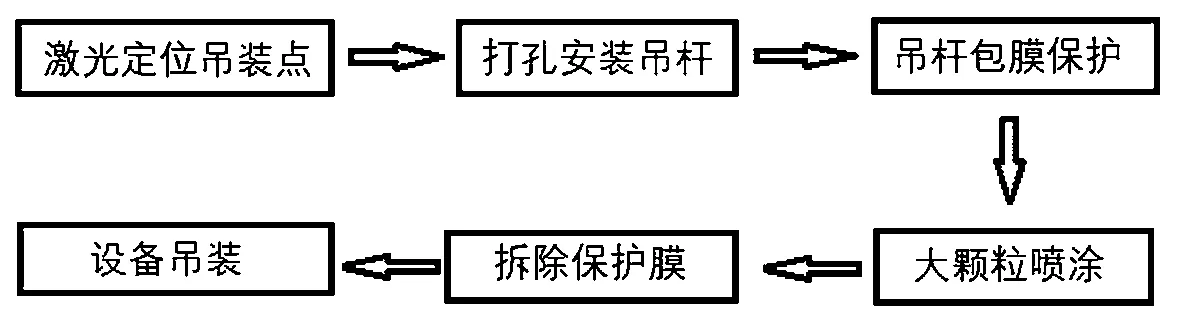

装配式机电的现场装配安装,是实现技术落地的最后一步。 本项目按精装修交付,开敞办公区天花采用环保大颗粒涂料垂直喷涂工艺,如优先完成机电设备安装,则设备、风管、桥架上方无法覆盖;如优先完成天花喷涂,则机电设备在安装吊杆时无法弹线定位,且吊杆钻孔时会破坏附近涂料形成剥落,扬尘会对周边图层产生沾染。 因此各专业交叉作业及成品保护,需要高水平的施工组织,也是确保按时完成的重要一环。 设备吊装技术路线见图4。

图4 设备吊装技术路线

随着吊装技术方案的确定,定位精度成为现场装配安装的核心控制要素。 工地环境恶劣,既有图纸与现场条件不完全对应,此时机电主要桥架、风管、水管、支吊架、功能段已加工完毕,定位精度误差导致的安装偏移,将导致设备无法对接,甚至已加工物料报废。 本项目在此阶段先后面临以下问题。

(1)轴线定位偏移,因外围结构柱装饰未完全拆除,施工技术人员在弹定位墨线时,按外装饰中心定位,而实际柱心与外装饰层并不对应,导致13F北区域设备定位整体偏移。 最终通过替换部分管线、桥架补偿偏移,造成返工。

(2)定位墨线频繁缺失,因楼板不防水,同时相邻层正常使用,无法冲洗地面,导致工地扬尘较大,墨线频繁被灰尘覆盖,施工安装出现偏离,预制管线无法对接。 最终通过采用人工补偿找平,设置金属软连接的方式,完成安装,造成成本上升。

(3)单专业因图纸理解不深,致桥架安装偏离图纸定位10cm,发现时整层已安装完毕,且线管已与桥架完成连接,对靠窗风盘及新风出风口造成遮挡。 最终通过新风管削减标准节,风盘调整为双层百叶风口45°侧送解决,对空调效果产生影响,造成物料浪费,安装返工。

4 结束语

在本次工程实践中,装配式机电全流程应用较常规设计+现场加工安装,在合理应用下能够带来更高的经济效益,具体对比见表2。

表2 传统机电安装与装配式机电应用对比

需要指出的是,装配式机电应用作为一项发展完善中的技术,其精细化设计、工厂预制加工均意味着:更高的技术门槛、更多的设备投资,其核心竞争力在于质量、安全、高效、稳定、综合成本更低,以更短的建设周期,节省未来仍将继续增长的总人工成本,以此驱动创新和技术发展。

本项目虽总体量小,但机电系统复杂,质量要求严格,完成了从报批到验收的完整建设流程。 其全流程实践应用为今后类似机电工程建设提供了参考。