激光跟踪仪在机器人性能测试中的应用分析

2021-07-27王斌李航

王斌,李航

(云南省电子信息产品检验院,云南 昆明 650031)

0 引言

当前,我国机器人销量持续上升,然而60%以上是外商制造,影响我国机器人行业发展的主要因素涵盖:第一,高端应用研究时间较短,同时不够深入。第二,驱动器、控制器以及其他核心部件无法实现国产化。基于机器人市场前景,为机器人性能测试行业创造良好发展前景,特别在特种、民用、军工、航空与航天等行业等方面在机器人等方面应用需求增加,并且对于性能要求也持续提升[1]。

1 机器人性能测试概述

对于工业机器人,ISO9283-1998文件是其性能测试国际标准,在该文件中,对机器人性能测试工作的相关指标进行详细叙述,同时对于各项指标的测试方法进行了明确。对此,我国制定可GB/T12642-2001等效标准,在2013年,对于检测技术,以原有标准为基础,融合推荐机器人性能测试各个方法,并制定GB/T12642-2013文件。应用机器人时发现,机器人使用寿命会受到其振动特性影响,所以ANSI RPA 15.05针对振动测试作出规定[2]。

2 激光跟踪仪概述

2.1 概述

在工业测量体系中,激光测量系统精度较高,其集合计算机控制、精密机械、光电探测等前沿技术,可以跟踪空间运动项目,同时实时对目标三维坐标进行测量。具有安装快捷、效率高、操作便捷以及精度高等特点。

2.2 激光跟踪测量仪基本原理

当前,激光跟踪仪的应用范围持续扩大,一些企业均开始自主研发跟踪仪,主要部件涵盖测量附件、反射镜、控制器、激光跟踪头以及计算机等构成。

2.2.1 组成

以实质角度分析,激光跟踪仪属于一台可以自动跟踪测距测角与干涉测距全站仪,跟踪仪旋转轴、旋转镜与激光束三部分是跟踪仪3个轴,交点即坐标系远点。硬件主要涵盖反射器、控制器、传感器头、计算机等。

2.2.2 基本原理

将1个反射器安装在被测物上,跟踪头向反射器发射激光,并返回跟踪头,在目标移动过程中,跟踪头会对光束方向进行调整,时刻对准目标。另外,检测系统会接收返回光束,并对被测物空间位置进行测算。简而言之,跟踪仪主要是对被测物在空间中的运动轨迹进行动态或是静态跟踪,并对其空间坐标进行确定。可以从以下几点对其工作原理进行分析[3]。

(1)激光跟踪控制环节。主要通过光电探测器开展,反射器返回光会通过分光镜进行处理,光电探测器会直接接收部分光,在反射器移动过程中该部分光会出现偏移值,而探测器能够按照偏移值对马达进行自动控制,偏移值达到0之后停止控制,进而完成反射其跟踪工作,见图1。

图1 激光跟踪仪不平衡状态

主要原因在于光束没有通过目标镜中心进行摄入,进而导致反射镜反射光束平行于入射光束,两者间距为2λ。返回光会通过分光镜,将一部分光束射入到位置检测器,使得光斑中心和检测器中心出现偏离,进而形成偏差型号,放大该信号借助伺服电动机转动转镜,促使目标发射井上光束方向产生一定变化,直到光束通过反射镜中心,促使系统达到平衡状态。见图2。

图2 跟踪仪平衡状态

(2)距离测量环节。主要通过ADM装置与IFM装置对绝对距离以及相对距离展开测量。其中,IFM的原理主要是光学干涉法,借助对干涉条纹变化情况对距离变化量进行测量。ADM装置功能是对IFM进行自动初始化,得到基准距离。该方法对最小反射光光强进行测定,实现路径上光经过时间判断,实现绝对距离计算。

(3)角度测量。主要工作原理与马达全站仪与电子经纬仪中角度测量设备较为相似,涵盖读数系统、步进马达、垂直度盘以及水平度盘等,较为相似,因为结合了跟踪测量技术,所以具有良好动态性。

3 机器人测试中激光跟踪仪应用流程

3.1 构建测试系统

开展测试工作前,应该构建测试系统,主要涵盖锁定三脚架、安装旋紧跟踪头、连接气象站、连接控制器和跟踪头、上位机和控制器通讯等。

3.2 跟踪仪预热

对跟踪头与控制器分别进行上电处理,激光跟踪主要借助氦氖激光开展IFM测试工作,因此,完成上电工作之后,需要40min时间的预热。

3.3 校准激光跟踪

完成预热处理之后,应该借助API中Tacker Cal软件开展跟踪仪校准工作,涵盖前后视检查以及APC校准,进而确保跟踪仪精度情况能够充分满足测试要求[4]。

3.4 工作立方体的定义

GB/T12642-2013文件要求在工业机器人中,各个运动轨迹与位姿测试工作需要以机器人立方体为基础,建立空间立方体过程中,需要保证机器人动作基线位置得到充分满足。完成立方体建立工作后,应该通过示教器对机器人立方体C1—C8的定点数据进行读取。之后通过API中RPM v2.1上位机软件对立方体数据进行记录与保存,按照SIO 9283标准,结合用户需求对C1坐标、XYZ最大值以及最大工作区间等进行定义。之后按下“Creale Cube”建,即能够完成立方体构建工作。

3.5 统一坐标系

完成空间立方体构建工作之后,跟踪仪需要以自身坐标系为基础,对立方体中斜面C8、C7、C2与C1顶点坐标进行读取与计算,之后统一跟踪仪与机器人的笛卡尔坐标。以下为主要步骤:①向SMR1中引进鸟巢靶球。②向C3点移动机器人,并按下C3键对测试坐标进行读取。③向C4点移动机器人,并按下C4键对测试坐标进行读取。④向C5点移动机器人,并按下C5键对测试坐标进行读取。⑤向C6点移动机器人,并按下C6键对测试坐标进行读取。⑥建立转换。借助C8、C7、C2、C1平面和C6、C5、C4、C3平面的垂直关系,建立跟踪仪坐标与机器人坐标的相对位置。⑦计算上述坐标系的误差[5]。

3.6 位姿教学

建立统一坐标系之后,应该对跟踪仪展开示教处理,使其基于统一坐标系对P1—P5五个坐标位置进行记录,这5个坐标点主要是立方体中4条对角线,立方体中心点是P1。完成各个测试准备工作后,就能够按照自身需求开展相关测试工作,以下为主要步骤:①向P5点移动操作机器人。②向SMR1锁定激光束,并按下开始键。③按照C3、C4、C5、C6、P1、P2、P3、P4、P5路线移动机器人,各个点持续7s左右,④弹出“SMR1 teaching was done”的消息框,按下“ok”键,对SMR2锁定,并重复“③”。⑤对SMR3进行锁定,并重复“③”操作。⑥SMR3学习结束之后,按下“Create Axis”键,对计算机座的坐标系直线进行计算。⑦按下“角度学习”键,之后按下“Finish”键,即设置完成系统。

4 性能参数的测试

4.1 国标测试

根据GB/T12642-2013文件中测试方法,对摆偏差、静态柔顺性、定位时间最小值、拐角偏差、互换性、位置超调量、位姿重复性与位姿准确性等指标进行测试。

4.2 示例分析

以位姿重复性与位姿准确为例,以下为主要步骤:①科学确定机器人负载以及速度测试等条件。②向P1点移动机器人,之后停止。③循环处理,次数为30次,时间设定为90min。④按下“开始”键进行测试,跟踪器对SMR3参考学习数值进行聚集。⑤实时数据转为蓝色时,进行循环处理(P5、P4、P3、P2、P1)五点循环,各个位置停止时间设定为27s。⑤跟踪器对靶球数据进行自动测试,循环结束之后会自动停止。⑥若是无法对靶球数据进行测试,增加停止时间。⑦完成测试后,按下“Analysis”键,即能够弹出数据分析消息框,进而获得姿态准确度、位置准确度等位姿准确度。

选择EPSON C4—R901型号机器人,测试条件见图3。

图3 位姿重复性与准确度测试条件

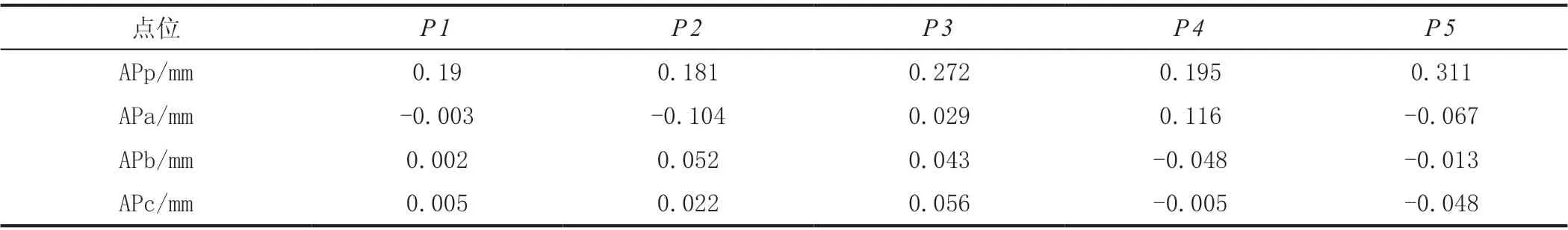

其中,负载为100%的额定负载,速发分别为10%、50%与100%的额定速度,位姿是P1—P5,循环次数设定为30次。测试结果见表1和表2。

表1 位姿重复性

表2 位姿准确度

4.3 结果分析

RPMv2.1软件能够对P1—P5测试结果进行自动计算,主要涵盖Apa、Apb与APc姿态准确度,App为位姿准确度,代表实到位姿与指令位姿均值偏差。位姿重复性主要涵盖RPc、RPb与Rpa姿态重复性与RPp位置重复性,代表1个指令位姿由相同方向重复响应之后,实到位姿相同程度,测试结果数据都是代数值[6-7]。

5 结论

在电子、航天、航空、汽车、造船、重型机械以及人工智能等领域中激光跟踪仪的应用较为广泛,其在工业机器人精度测试以及性能优化等方面具有重要意义,结合GB/T12642—2013文件中测试方法,对机器人各项性能展开系统性测试。同时对于其他类型机器人也能够通过Spatial Analyzer软件进行精细测试以及数据分析等。通过对机器人核心部件以及整机展开性能测试,能够为机器人测试、校准、软件与工艺改进,硬件升级等方面提供良好保障。