电火花加工放电状态特性试验研究*

2021-07-27候少杰白基成刘晓萌

候少杰,白基成,刘晓萌,刘 欢

(哈尔滨工业大学机电工程学院,哈尔滨150001)

电火花加工是一种利用正负电极之间的火花放电产生的热腐蚀现象进行材料去除的非接触加工方法。与传统机械加工方式相比,电火花加工方法不产生明显宏观机械力,适合于任何难切削的导电材料(如钛合金、硬质合金等高强度、高硬度材料),因此电火花加工广泛地应用在模具加工和航空航天等领域[1–2]。电火花加工方法从20世纪诞生以来,虽然获得了长足且快速的发展,但放电加工过程是一个受多因素综合作用的复杂过程,对加工间隙放电的机理、理论研究比较薄弱,这成为阻碍其进一步发展的瓶颈。因此,作为工具电极和工件的放电工作区域的放电间隙,对其展开研究并明确间隙放电特性的机理对于高效能脉冲电源的制作、放电状态检测系统的开发以及加工工艺的改善都有重要影响。电火花加工过程中的放电状态主要有5种,分别是开路、短路、火花放电、过渡电弧放电和稳定电弧放电[3]。电火花加工过程中,最常用的检测方法是平均电压法[4]、高频分量检测法[5]和击穿延时检测法[6]等,这些检测方法都是建立在对火花放电与电弧放电的研究基础之上。电弧放电与火花放电的维持电压相近,并且大量研究表明,电弧放电也会存在击穿延时,因此使得现在的检测方法都存在一定的误差。

放电加工过程受很多因素的影响,为了探究外在因素对放电波形的影响规律,国内外学者对此进行了很多有趣的研究。Asad等[7]研究了输入电压、电容、电感及充电电阻等参数的变化对电流波形的影响,发现电源网络中存在的电感分量可以减小电流波形的峰值高度并增加脉冲宽度,从而产生较浅的凹坑,并改善表面粗糙度。Li等[8]研究了放电间隙宽度对放电状态特性的影响,放电状态被分为6类,从放电临界击穿距离开始,随着间隙宽度的减小,电弧放电概率增加,从等离子通道的角度分析了不同放电状态产生的原因。李淑娟等[9]以N型单晶硅的电火花加工为背景,对放电间隙伏安特性与间距模型进行了研究,发现放电通道可等效为纯电阻模型,随着放电距离的增加,等离子通道等效电阻率下降。Kou等[10]在进行高速铣削加工过程中对运动电弧特性进行了研究,通过利用高速摄像机捕获电弧等离子体通道,发现电弧在电极与工件之间能够保持相对独立的运动,并且移动电弧有利于提高材料去除率,电弧放电通道的阻抗随着开路电压的增大而减小。日本学者増沢隆久研究了RC电路在电火花加工中电弧产生的机理,对电弧发生的临界条件进行了统计分析。研究表明放电回路中的电感系数对电弧的产生有很大的影响[11]。Fan等[12]对脉冲电源电路对放电间隙伏安特性的影响进行了研究,采用快速傅立叶变换方法对火花放电维持电压进行频谱分析,得到限流电阻对火花放电维持电压振荡频率的影响规律。结果表明,在晶体管电阻式脉冲电路中,随着限流电阻的增加,放电间隙阻抗和维持电压的高频振荡部分也随之增加,系统的动态响应速度越快。

综上分析可知,目前对电火花加工中放电特性的研究多集中在等效电路仿真与加工特性方面,在放电电压的频谱分析方面,虽然也有一定的研究,但不够全面。电火花加工放电状态可以通过其放电特性而被识别,目前已知电弧放电的振荡程度弱于火花放电,但是在此方面的定量分析还有待进一步探讨。试验中讨论了开路电压、脉宽、电极材料、工件材料对火花放电和电弧放电的影响规律,分析了火花放电与电弧放电维持电压的不同特点。上述研究对揭示电火花加工机理、指导放电状态检测系统设计和工艺参数选择具有重要意义。

1 试验及方法

1.1 试验方法

试验设备为自制的便携式多轴联动放电加工机床,如图1(a)所示。在X、Y和Z方向上,机床的分辨率可达1μm,试验中没有使用机床自带的脉冲电源,而是使用自制的晶体管电阻式脉冲电源,该脉冲电源由脉冲发生器、晶体管开关电路和直流电源组成,如图1(b)所示,通过控制晶体管的通断,将外加直流电压转化成脉冲电压。脉冲发生器由STM32单片机进行控制,该脉冲电源可以任意调节脉冲宽度,并且可以控制脉冲数量,试验中限流电阻阻值保持不变,为30Ω,分压电阻阻值为3000Ω。试验中采用单脉冲放电法,电介质为煤油。放电波形中电压和电流信号由示波器和电流传感器进行采集,示波器为泰克公司生产,型号为TBS1052B–EDU,电流传感器为CYBERTEK公司生产,型号为CP8150A。

图1 电火花加工机床和放电回路示意图Fig.1 EDM machine tool and schematic diagram of discharge circuit

1.2 分析方法

试验中采集到的信号使用Origin软件进行分析,对放电电压进行快速傅里叶变换分析。快速傅里叶变换是离散傅里叶变换的快速算法,它能将原来难以处理的时域信号转换成易于分析的频域信号,频域信号又可分为频谱、能量谱和相位谱等。本文采用频谱分析方法研究放电过程中电压信号的频率幅值。

2 火花放电与电弧放电的区别

2.1 维持电压的形成和维持条件

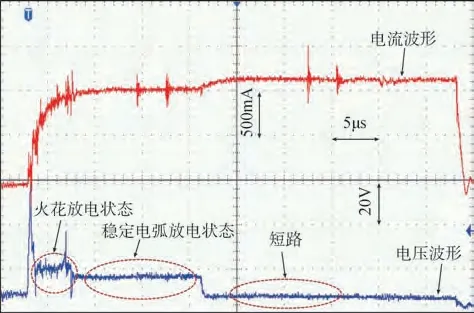

当电压施加到电极两端,正负电极之间产生电场,随着电极间距的缩小,电场强度逐步变大,直到击穿电介质。随后在工具电极与工件之间形成等离子体通道,正负极间电压迅速下降,并产生放电现象。如图2所示,火花放电部分的波形“毛刺”较多,振荡剧烈,并且放电通道有断开的趋势。火花放电持续一定时间后,会转变成电弧放电,为比较火花放电与电弧放电的维持电压特点,截取部分火花放电和电弧放电的波形图进行分析,分别如图3和图4所示。

图2 火花放电转电弧放电Fig.2 Spark discharge turns into arc discharge

图3 火花放电维持电压Fig.3 Spark discharge maintenance voltage

图3中OA段:正负电极间电介质被击穿,形成等离子体通道,使得放电回路中的电流突然增大,由于电路中限流电阻与放电间隙串联,电路中的电流增大使得限流电阻分压增大,因此极间电压迅速降低。

AB段:当阴极溢出的电子移动到阳极附近时,大量电子与正离子结合而变成中性粒子,放电通道中的带电粒子数目减少,电路中的电流减小,限流电阻分得的电压减小,因此极间电压升高。

BC段:由AB段分析得出,极间电压升高,使得等离子体通道两端电场强度增加,阴极逸出的电子增多。另一方面,移动到阴极的正离子轰击阴极,产生二次电子,也使得极间电子增多。因此极间电流升高,使得限流电阻分得的电压升高,因此极间电压再次降低。

CD段:电子与正离子中和,与AB段不同的是,等离子体通道的带电粒子更少,因此放电回路中的电流急剧减少,等离子通道近乎断开。

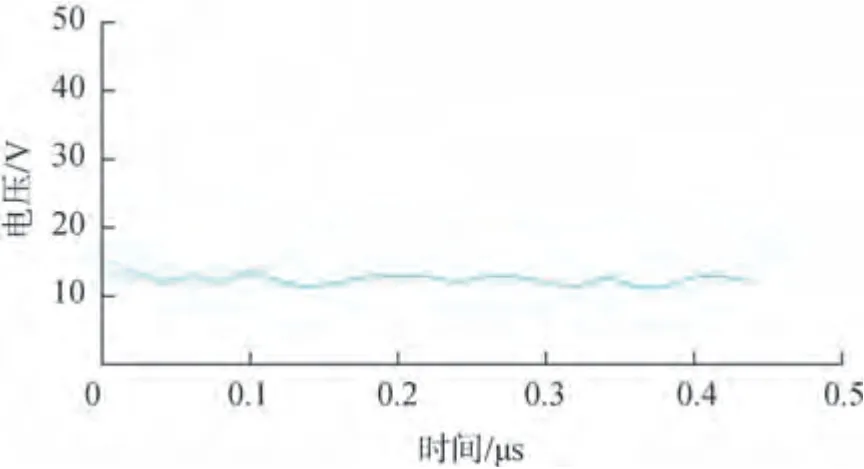

与火花放电相比,电弧放电过程更为稳定,电压值介于10~20V,并且波动范围更小,如图4所示。

图4 电弧放电维持电压波形Fig.4 Arc discharge maintenance voltage

两极之间放电维持电压的起伏波动可以用汤生放电理论[13]来解释:

式中,λ为二次电子产生的概率;α为汤生第一电离系数;d是阴阳两极之间的距离。由汤生放电理论可知,α和d影响二次电子的产生。在试验中,工件与工具电极之间的距离为常量,因此放电状态可以看作只与等离子通道中的电离状态有关。

2.2 火花放电与电弧放电形成机理

在电火花加工过程中,总是希望得到火花放电而避免电弧放电,因为火花放电在加工中有利于放电点分散,且爆炸力强,利于工件材料的蚀除;而电弧放电状态常常会引起放电集中,且放电爆炸力小,不利于材料蚀除并且会烧伤工件,因此深入研究火花放电与电弧放电的特性与差异很有必要。

通过图2可知,火花放电维持电压与电弧放电的主要区别在于维持电压的波动程度,这可以从等离子通道中微观粒子的角度去解释。在火花放电等离子通道中,电子能量最高,而正离子和其他中性粒子的能量则可以忽略,放电过程的维持主要依靠正离子撞击阴极而产生的二次电子,而正离子有很大一部分来自于电子与中性粒子的撞击电离,即式(1)中的α作用[14]。每当等离子体通道中的电子数量增多,放电回路中的电流就会增加,由于限流电阻的负反馈作用,使得两极间的电压下降。另一方面,当电子到达阳极,并且一部分电子与正离子结合形成中性粒子,都会使等离子体通道中的电子数量减少,因此放电回路中的电流减少,极间电压上升。当等离子体通道中的电子数量过少时,极间电压上升幅度更大,等离子体通道有熄灭的趋势。以上过程的宏观表现就如图3中的火花放电部分波形,电压波动幅度大。

火花放电持续一定时间后,等离子体通道温度上升,微观粒子具有的能量增多,正离子也具备了与电子相近的能量,此时的等离子体通道中,正离子和电子都能够与中性粒子撞击从而引发电离[14],并且金属表面温度持续升高,会产生热电子发射,这使得电弧放电通道中的电子数量多于火花放电通道,因此放电回路中的电流更大,极间电压更低,如图2所示,电弧放电的电压略低于火花放电。另一方面,电子与正离子的结合速度和中性粒子的电离速度相近,这意味着等离子体通道中的电子数量会维持在一个稳定的状态,因此回路中的电流波动较小,极间电压值也更为稳定,如图4所示。

由以上分析可知,火花放电与电弧放电的区别主要在于等离子体通道中的微观粒子能量不同。

3 结果与讨论

3.1 开路电压对放电状态频率特性的影响

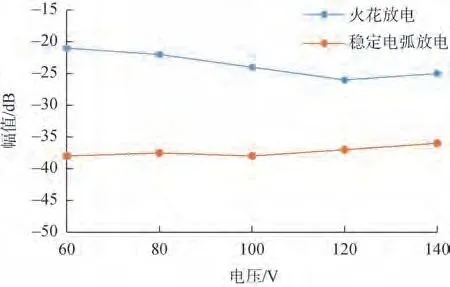

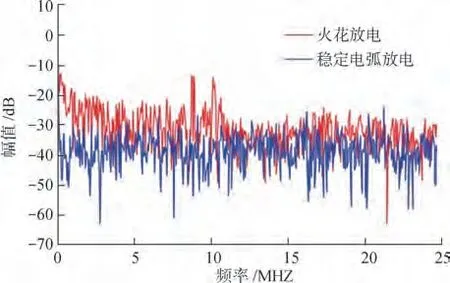

根据电火花加工的常用电压范围(60~140V),试验中电压选择为60V、80V、100V、120V、140V,脉宽设置为200μs,开路电压通过直流电源上的电压调节旋钮进行调节。使用铝板作为工件,直径1mm的紫铜棒作为工具电极。分别对两种放电的维持电压进行频谱分析,结果如图5所示,火花放电的频率幅值在低频段有较大波动,并且幅值较大,在–30dB之上,而电弧放电的频率幅值波动较小,且在–30dB之下。因此,可以采取低频段的平均频率幅值作为鉴别火花放电与电弧放电的标准。根据图5,采取0~5MHz频段内的数据点取平均值,图6所示为开路电压对结果的影响,随着电压的增加,试验结果无明显变化规律,并且结果数值的差异较小。

图5 火花放电与电弧放电的频谱分析图(开路电压80V)Fig.5 Spectrum analysis diagram of spark discharge and arc discharge (open circuit voltage 80V)

图6 开路电压对放电平均频率幅值的影响Fig.6 Influence of open circuit voltage on average frequency amplitude of discharge

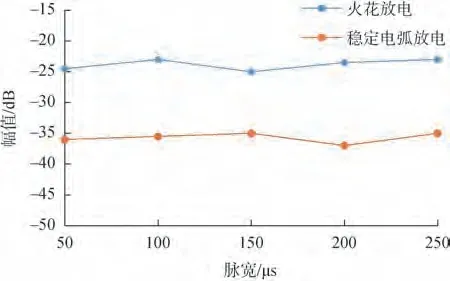

3.2 脉宽对放电状态频率特性的影响

由于电火花加工的常用脉宽范围介于50~250μs,因此试验中脉宽的设置为50μs、100μs、150μs、200μs、250μs,开路电压设置为60V。脉冲发生装置使用单片机进行控制,因此可通过编程控制脉冲的持续时间,从而得到试验所需的脉宽。试验中所用的工件材料与电极材料与前文相同。

图7为两种放电状态的快速傅里叶变换结果,其整体变化与图5的结果相似,在低频段,火花放电频率幅值呈波浪形起伏波动,在高频段则波动较小,逐渐与电弧放电的频率幅值重合。选取0~5MHz频段内的数据求平均值,如图8所示,结果数值也无明显的变化规律,因此脉宽对结果的影响较小。

图7 火花放电与电弧放电的频谱分析图(脉宽50μs)Fig.7 Spectrum analysis diagram of spark discharge and arc discharge(pulse width 50μs)

图8 脉宽对放电平均频率幅值的影响Fig.8 Influence of pulse width on average frequency amplitude of discharge

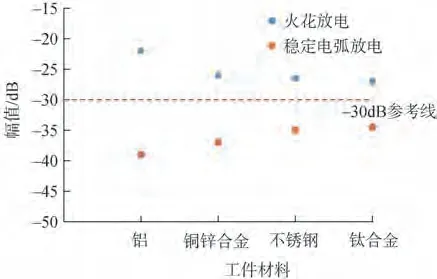

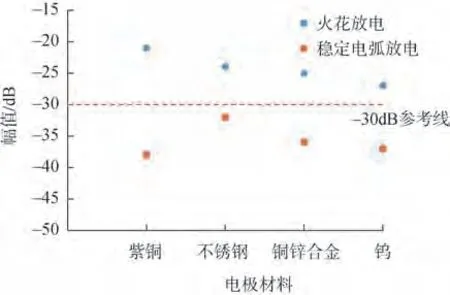

3.3 材料对频率特性的影响

在试验中,电压被设置为60V、脉宽为200μs,以工件材料为变量进行试验时,电极材料为紫铜,工件材料采用铝、铜锌合金、不锈钢、钛合金;以电极材料为变量进行试验时,工件材料为铝,电极材料采用紫铜、不锈钢、铜锌合金和钨。

试验结果如图9和图10所示,结果数值波动较大,这是因为不同金属的电子逸出功不同,导致电压加在两极之间时,产生电子的能力不同,因此放电间隙中的电压振荡程度发生变化,但是–30dB依然可以作为鉴别两种放电状态的阈值。

图9 工件材料对放电平均频率幅值的影响Fig.9 Influence of workpiece materials on average frequency amplitude of discharge

图10 电极材料对放电平均频率幅值的影响Fig.10 Influence of electrode materials on average frequency amplitude of discharge

4 结论

(1)对放电维持电压进行频谱分析,发现在0~10MHz频段内,火花放电的频率幅值整体呈波浪形,起伏较大,在大于10MHz的频段趋于平缓,电弧放电的频率幅值在0~25MHz都相对平缓。火花放电的维持电压振荡程度高于电弧放电。

(2)以0~5MHz频段内的平均频率幅值为研究对象,在工件材料为铝、电极材料为紫铜的情况下,随着开路电压和脉宽的变化,火花放电和电弧放电的平均频率幅值分别在(–25dB,–20dB)和(–40dB,–35dB)区间内变化,但变化规律不明显。当开路电压和脉宽不变,改变电极材料和工件材料时,火花放电和电弧放电的平均频率幅值变化范围增大,分别在(–30dB,–20dB)和(–40dB,–30dB)区间变化,但–30dB仍可以作为区分火花放电与电弧放电的阈值。