基于新型GT785D高强钢的昆仑号架桥机主梁焊接研究

2021-07-27赵青龙

赵青龙

(中铁十一局集团汉江重工有限公司 湖北襄阳 441046)

1 引言

近年来我国高速铁路建设逐年向东南沿海和西南地区发展,针对东南沿海滩涂地带、西南地区高山和深沟的地质地貌,预应力砼简支箱梁桥成为适应这一地质地貌高铁建设的最佳选择。国家为了进一步降低预应力砼简支箱梁桥的建造成本,大跨度高铁40 m预应力砼简支箱梁应用而生[1]。高铁40 m预应力砼简支箱梁重量接近1 000 t,较以往高铁32 m预应力砼简支箱梁增加了100 t多,其断面尺寸也有所增加。目前市场上的高铁32 m预应力砼简支箱梁架桥机已无法满足高铁40 m预应力砼简支箱梁的架设任务。为解决高铁40 m预应力砼简支箱梁的架设,开展了高铁1 000 t/40 m梁昆仑号架桥机(运架一体机)的研究[2]。

昆仑号架桥机设计需满足过隧架梁作业要求,但是现有高速铁路隧道断面尺寸并未增加,架桥机外形尺寸受限。同时,40 m预应力砼简支箱梁桥面承载力有限,要求架桥机不宜过重。在上述两种条件下,昆仑号架桥机采用轻量化设计将是唯一选择。

目前市场上各类高铁32 m预应力砼简支箱梁架桥机主要所使用的Q355和Q460材料已无法满足昆仑号架桥机轻量化设计条件下的强度和刚度要求,更高级别高强钢在昆仑号架桥机上的应用将成为首要选择。

2 昆仑号架桥机用新型GT785D高强钢研制简介

2.1 昆仑号架桥机主梁用高强钢设计技术要求

昆仑号架桥机设计时考虑隧道断面尺寸、运架梁各种工况下架桥机与桥面承受力和已架设梁桥墩受力等因素,最终确定其主梁截面尺寸为2.4 m×4.8 m,采用的高强钢的抗拉强度不低于785 MPa。同时为增强昆仑号架桥机冲击载荷作用下吸收塑性变形功和断裂功的能力,设计要求其在-20℃条件下的冲击功不小于120 J。

2.2 新型GT785D高强钢组成与性能

目前国内没有能够承受如此高冲击功的该级别高强钢,为此需要研制新型785 MPa级高强钢。

公司联合钢铁研究单位在统计分析现有该级别高强钢的各项性能指标后,通过采取炼钢纯净钢控制技术、高质量铸坯控制技术、轧钢热处理工艺优化、实验室系列工艺摸底等措施,通过增加微量合金元素不断优化合金成分,最后成功研制了满足设计要求的新型特制高强钢,并命名为GT785D(GT-高铁)。力学性能及成分如表1、表2所示。

表1 GT785D高强钢力学性能

表2 GT785D高强钢化学成分(质量分数) %

3 昆仑号架桥机GT785D高强钢主梁焊接研究

昆仑号架桥机(见图1)主梁是重要受力构件,其结构设计相对复杂,焊缝较多,焊接质量要求高。其主梁所采用的新型GT785D高强钢属首次使用,其他同级别高强钢在高铁施工设备上使用频次少,相关制造企业尚无成熟的同级别高强钢焊接工艺可借鉴。高强钢焊接施工易出现冷裂纹[3],如不对焊接性能进行准确分析并采取合理的工艺措施将会带来严重的后果。

图1 昆仑号架桥机架梁作业

3.1 新型GT785D高强钢初步焊接实验

昆仑号架桥机所采用的新型GT785D高强钢的厚度主要有 10、12、14、16、20、30、40、50 mm。其中主梁(见图2)腹板厚度为14 mm,翼缘板厚度为30 mm和50 mm两种。

图2 主梁结构断面图

3.1.1 焊接材料和焊接方法的选择

高强钢的焊接质量对于焊材氢含量和焊接过程中热输入的控制要求比较严格[4],低氢材料、较小的热输入将是焊接过程中的重要控制项。基于上述要求,目前国内市场高强钢焊接材料领域较为成熟的主要有实心焊丝和焊条两种。考虑工厂生产条件和生产效率,按照等强匹配原则[5]选用CHW-80C1实心焊丝(见表3)富氩气体保护焊[6]。

表3 CHW-80C1焊丝化学成分(质量分数) %

3.1.2 焊接参数选择

根据昆仑号架桥机主梁结构形式、生产条件等,选取具有代表性的14 mm和30 mm两种板厚的新型GT785D高强钢进行焊接性分析探究。

根据《焊接工程师手册》[7],通过计算可以得出以上两种厚度钢板的碳当量分别为0.47(δ=14 mm)和0.49(δ=30 mm),其碳当量 CE(IIW)=0.4%~0.6%时需要预热。计算其冷裂纹敏感系数分别为0.237(δ=14 mm)和0.244(δ=30 mm);冷裂纹敏感指数分别为0.294(δ=14 mm)和0.327(δ=30 mm)。结合以上参数综合计算,其理论预热温度分别为31℃(δ=14 mm)和78℃(δ=30 mm)。

3.1.3 焊接实验

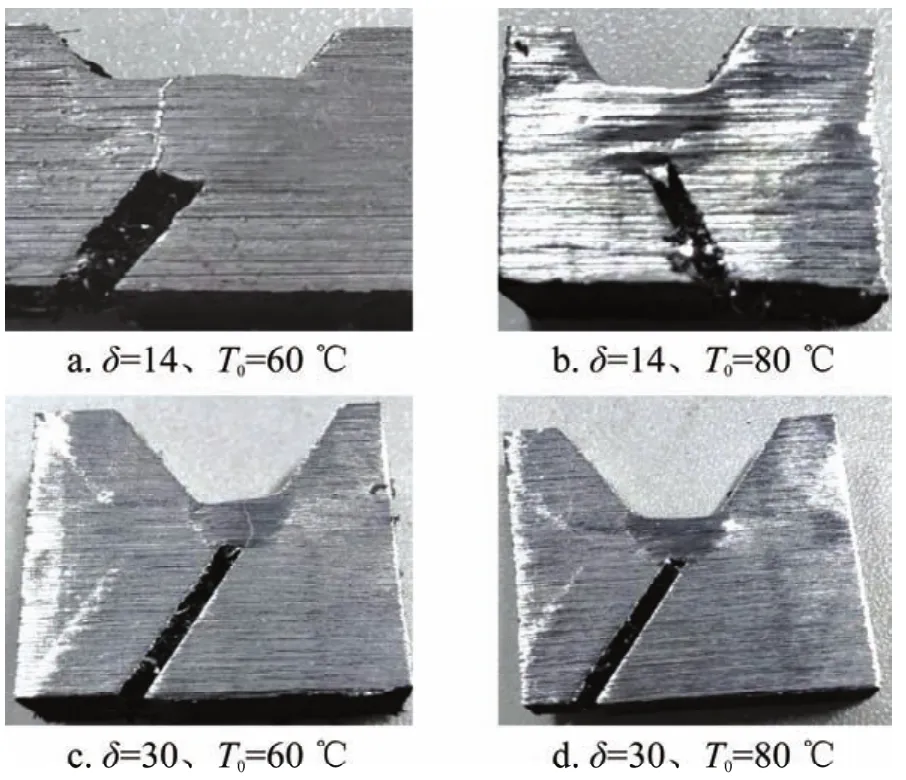

(1)斜Y形坡口焊接裂纹试验

根据计算结果以最高理论计算预热温度为参考,分别在60℃和80℃两种预热温度条件下对板厚14 mm和30 mm两种板厚高强钢做斜Y坡口焊接裂纹试验,试验结果表明:GT785D高强钢预热温度在60℃时,焊接试件均出现了裂纹;而预热温度80℃时,焊接试件未出现裂纹,如图3所示。根据试验结果,初步设定该板厚的高强钢预热温度为80℃。

图3 试验结果

(2)构件焊接实验验证

选取板厚为δ=30 mm的新型GT785D高强钢设计一箱形梁进行焊接性实验验证。焊前采用火焰加热法预热,预热温度为80℃,焊后自然冷却。焊接后48 h进行超声波探伤和表面磁粉探伤,发现焊缝焊趾出现微小表面裂纹,通过分析该裂纹为氢致冷裂纹[8],如图4所示。该高强钢以理论计算和斜Y裂纹试验所得出的预热温度下,采用火焰加热法预热,焊接并不能保证焊缝质量。

图4 实验焊缝裂纹

试验结果显示该高强钢极易出现氢致冷裂纹。根据具体试验和分析氢致冷裂纹防治措施[9],主要因素为预热温度、预热方式和后热消氢处理等[10]。

3.2 新型GT785D高强钢焊接优化

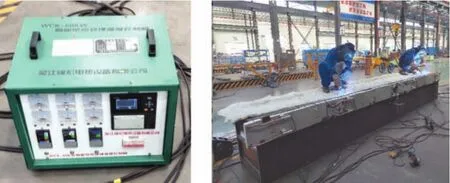

3.2.1 预热方式

在厂房施工环境条件下,由于受空气对流、结构件热传导、预热措施等影响因素下,预热温度难以控制在某一固定值,导致构件实际预热效果没有达到预期。最后调整预热方式采用陶瓷电加热片进行加热,并通过温度控制设备进行实时温度监控。

3.2.2 预热温度

结合焊接实验结果及查阅文献参考同级别高强钢预热温度[11],考虑实际施工热量损失暂设定最低预热温度为100℃。

3.2.3 后热消氢处理

根据高强钢氢致冷裂纹防治措施,采取后热消氢处理。根据该高强钢的成分,通过计算其产生冷裂纹的理论上限温度为90℃,故须在焊接后焊缝温度在90℃之上应立即加热进行后热处理,后热采取200℃保温2 h进行消氢处理。

采取上述预热及后热措施,再次进行实验(见图5),结果没有出现上述裂纹。

图5 焊接实验

3.3 焊接试件力学性能验证

根据昆仑号架桥机主梁结构特点选择三种具有代表性的焊接接头形式进行焊接实验,接头形式如图6所示。采用优化后的焊接工艺进行焊接,经检测其各项指标均满足设计及规范要求,另外通过制作焊接接头低倍金相,发现不存在气孔及裂纹等缺陷,综合结果达到设计要求。接头试件及金相图如图7所示。

图6 焊接接头形式(单位:mm)

图7 焊接接头金相图

3.4 焊接质量控制措施

为确保昆仑号架桥机主梁的焊接质量,结合新型GT785D高强钢焊接实验结果,采取如下焊接质量控制措施。

3.4.1 准备阶段

(1)根据国家标准,结合昆仑号架桥机主梁结构形式,对新型GT785D高强钢进行焊接工艺评定,制定合理焊接施工工艺。

(2)组织焊接作业相关人员进行培训,让其充分了解焊接作业要求,保证焊接作业的规范性。

(3)在材料方面,因高强钢对氢比较敏感,对于水分、锈蚀要求较高,主要控制焊丝防潮和焊接用富氩气体含水量。

(4)焊接后采用振动时效处理方法消除焊接残余应力。

3.4.2 施工阶段

(1)采用电加热温控设备对待焊部位进行预热,焊接预热按100~150℃控制。

(2)焊接过程中严格控制焊接热输入[12],热输入控制在12~20 kJ/cm,焊接层间温度控制在120~180℃。

(3)焊接后对焊缝加热至200~250℃并保温2 h进行消氢处理。

(4)焊接时严格执行焊接技术要求,并监督及记录焊接参数,后热消氢处理要对温度进行监控,确保消氢处理质量。

3.4.3 检验阶段

焊接完成48 h后采取磁粉和超声波进行100%探伤,关键焊缝再采用射线探伤进行抽检。合格焊缝在两周后再对已探伤合格焊缝按照10%~20%的进行抽检,确保焊缝无延迟裂纹产生。

为确保焊缝质量万无一失,在昆仑号架桥机重载试验、首孔箱梁架设后,对主梁焊缝进行磁粉和超声波抽检探伤,如图8所示。检验结果全部合格。

图8 主梁焊缝现场抽检

4 结论

昆仑号架桥机已在新建福厦铁路FX-4标段湄洲湾跨海大桥工程中架设270余孔高铁40 m预应力砼简支箱梁。通过对新型GT785D高强钢焊接研究可得出以下结论:

(1)研发的新型GT785D高强钢满足40 m预应力砼简支箱梁架桥机轻量化设计要求。

(2)优化的新型GT785D高强钢焊接工艺保证了架桥机安全性要求。

(3)采用富氩气体保护焊,选用的CHW-80C1焊丝与新型GT785D高强钢匹配,其焊接质量满足设计要求。

(4)优化后的焊接工艺参数为:采用陶瓷电加热片加热,焊接预热温度100~150℃,层间温度控制120~180℃,焊后在200~250℃保温2 h等。