油菜正负气压组合式穴播器设计与试验

2021-07-26莫定红舒彩霞廖宜涛廖庆喜高丽萍

莫定红,舒彩霞,2,廖宜涛,2,廖庆喜,2,高丽萍

1.华中农业大学工学院,武汉 430070; 2.农业农村部长江中下游农业装备重点实验室,武汉 430070

我国油菜种植区域可分为冬油菜和春油菜两大产区,春油菜产区分布在青海、甘肃、新疆、西藏等气温较低且无霜期较短的地区。干旱和低温冻害是油菜生长发育和产量的重要限制因素[1],铺膜穴播技术能有效地增温保墒,显著提高降水利用率,降低旱害和冻害的发生,是提高春油菜产区油菜产量的一项有效措施[2]。

穴播器是铺膜穴播作业的关键部件,目前国内外常用穴播成穴机构为鸭嘴成穴器,多用于棉花、花生及马铃薯铺膜穴播,如用于棉花播种的2BMJ系列机械式精量铺膜播种机采用型孔式排种器精密播种与滚筒式鸭嘴成穴器相结合原理[3],意大利FORIGO公司研制生产的Seminatrice Modula系列覆膜打孔穴播机采用鸭嘴成穴器从种子分配器接收种子后打孔穴播[4]。穴播器根据取种工作原理可分为机械式和气力式两大类[5]。王吉奎等[6]利用重力夹持原理设计了一种夹持式玉米精密穴播轮,具有结构简单、工作稳定、对种子大小适应性强的优点。陈学庚等[7]设计了气吸式棉花精量穴播器,提高了膜上成穴和播种作业质量。朱彤等[8]以气力与机械协同取种、断气卸种、机械携种方式设计的机械气力组合式花生精量排种器,有效提高了充种性能且不易伤种。Ratnyake等[9]研究了一种可调锥形滚筒式穴播排种器,优化了穴播排种器尺寸和工作转速。Singh等[10]对花生穴播排种器型孔结构进行优化设计,确定了较优的型孔锥角。Lawrence等[11]设计了一种用于洋葱和马铃薯播种的气动点播铺膜机,具有能够调整播种距离的优点。以上研究表明,穴播器广泛应用于中、大粒径种子作物的精密播种,油菜籽具有粒径小、质量轻、易破损、含油率高等特性,使用穴播器播种油菜籽时,在其排种作业中存在易堵塞型孔造成漏播、强制卸种损伤种子等问题,因而应用较少[12]。

为解决油菜膜上穴播的实际生产需求,提高播种精度,保持播种稳定性,本研究结合油菜种子物料特性和膜上精量穴播技术要求,设计了一种负压吸种、正压卸种气力式精密排种器与鸭嘴成穴组合式油菜穴播器,每穴种子数控制在1~3粒,有效提高成穴与排种同步性及成穴质量,旨在为油菜穴播排种器结构改进提供更多参考。

1 材料与方法

1.1 穴播器结构及工作原理

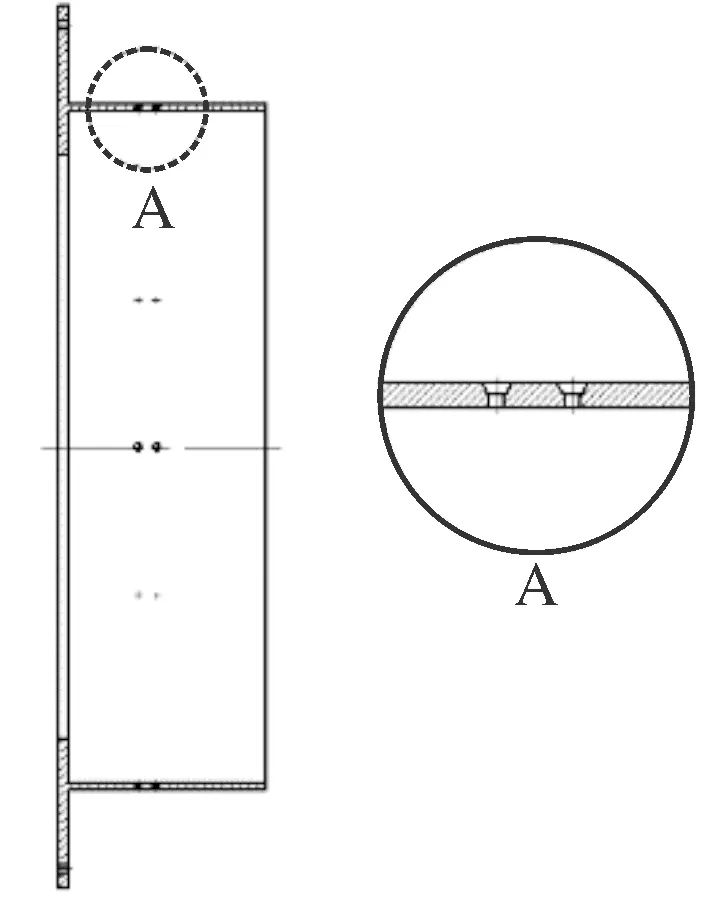

1)主要结构。油菜正负气压组合式穴播器主要由排种轮、鸭嘴腰带装置、气室腔体、充种室腔体、进种管和导种槽等组成,如图1和图2所示。

1.左端盖 Left cover; 2.排种轮 Seed metering wheel; 3.鸭嘴腰带装置 Duckbill device; 4.轴承 Bearing; 5.正负气压气室腔体 Positive and negative pressure chamber; 6.充种室腔体 Filling seed chamber; 7.进种管 Seed tube; 8.右端盖 Right cover; 9.导种槽 Seed guide groove.

1.JPS-12排种器性能检测试验台 JPS-12 experimental platform of metering device; 2.风机Fan; 3.负压管道 Negative pressure pipe; 4.驱动电机Driving motor; 5.正压管道 Positive pressure pipe; 6.穴播器 Dibbler; 7.种床带 Seed belt; 8.U型测压计U type pressure gauge.

为保证每穴种子粒数为1~3粒,排种轮上设计双排型孔(图3),鸭嘴均匀分布在腰带外部圆周与排种轮上的型孔相对应;气室腔体与排种轮组合成封闭气室,气室腔体沿圆周方向设有一圈槽缝,以保证气室密封性。封闭气室被气室腔体隔板分割成正压区、负压区和无压区(图4),其中正压区角度为40°,对应为投种区,提供种子脱离型孔所需的正压强,保证种子顺利卸种,负压区角度为260°,对应为吸种区、携种区,为种子被型孔吸附提供负压,实现吸种、携种,气室剩余部分为无压区。

图3 排种轮结构图

2)工作原理。与鸭嘴腰带装置同步转动的排种轮相对气室腔体做逆时针圆周运动,风机产生的负压气流和正压气流通过气室腔体上的负压腔气管和正压腔气管分别进入负压区、正压区,种子通过进种管进入充种室,排种轮依靠负压吸种区提供的负压气流将充种室的种子吸在排种轮型孔上,并携带至正压投种区,种子在正压气流吹力和自身重力的作用下,脱离排种轮型孔以一定初速度作抛物运动,并落入导种槽并运动至鸭嘴成穴器内,鸭嘴成穴器刺破地膜入土打孔,种子依靠自身重力落入孔穴中,完成排种。

图4 油菜正负气压组合式穴播器工作区域划分图

1.2 穴播器排种过程种子力学分析

为有效分析排种过程中种子的受力,简化穴播器的受力模型为:(1)将油菜视为尺寸均匀的刚性球体,受力均作用在质心上;(2)忽略种子从被吸附到随排种轮一起转动的时间差;(3)排种轮运动状态为匀速圆周运动且每个型孔只吸附1粒种子,型孔附近气流稳定[13]。

1)吸种过程。种子在吸种过程受力如图5所示,主要受排种轮对种子的摩擦力fg、排种轮对种子的支持力Fg、种群对种子的摩擦力fq、种群对种子的支持力Nq、吸种过程负压气流对种子的吸附力FQ、重力G和离心力Fl的共同作用。以靠近排种轮的种子为研究对象,建立X-Y坐标系,则种子的受力方程为公式(1):

图5 吸种过程种子受力分析

(1)

式(1)中,FQ为负压气流对种子的吸附力,N;fq为种群对种子的摩擦力,N;α为负压气流对种子的吸附力与水平方向的夹角,(°);θ为种群对种子的支持力与水平方向的夹角,(°);Nq为种群对种子的支持力,N;G为种子自身重力,N;Fg为排种轮对种子的支持力,N;Fl为种子所受离心力,N;m为种子质量,g;fg为排种轮对种子的摩擦力,N;w为排种轮的角速度,rad/s;r为排种轮半径,mm;f1为排种轮和种子接触的动摩擦系数,f2为种群和种子接触的动摩擦系数。

在吸种过程中,负压气室气流场对种子的气流吸附力为FQ1,对种子的吸附力可由公式(2)得到:

(2)

式(2)中,c为无因次系数;ρα为空气密度,kg/cm3;sk为型孔面积,m2;vk为负压气室负压流速,m/s。

由公式(1)和(2)可得,吸种过程中种子能够被吸附需要满足公式(3):

(3)

计算得到吸种过程中能够稳定吸附种子的理论负压值P为:

(4)

由公式(3)可知,种子顺利被排种轮型孔吸附与型孔面积sk、排种轮半径r、种子质量m、排种轮主轴转速w、吸附力与水平方向的夹角α、种群对种子的支持力与水平方向的夹角θ、排种轮和种子接触的动摩擦系数f1、种群和种子接触的动摩擦系数f2、种群对种子的支持力Nq等因素有关。当排种轮结构确定时,穴播器作业时所需最小负压与排种轮主轴转速、种子和排种轮接触系数、充种室内种层高度有关。在实际作业中,吸种过程受种子自然条件及外界复杂环境的影响,故所需负压值要乘以吸种可靠系数K1(K1=1.8~2.0)、工作稳定系数K2(K2=1.6~2.0),若忽略种子间的相互作用,通过公式(4)计算可得,种子在吸种过程中能够被吸附的最小理论负压值为-428.69 Pa,试验时气室负压值必须大于-428.69 Pa。

2)携种过程。处于携种阶段的种子不受种群作用力的影响,主要受排种轮对种子的摩擦力fg、排种轮对种子的支持力Fg、携种过程中负压气流对种子的吸附力FQ、重力G和离心力Fl的共同作用,假设每个型孔只吸附了1粒种子,以被吸附在型孔上的种子为研究对象,建立X-Y坐标系,在此过程中种子受力如图6所示,建立种子的受力方程为公式(5):

图6 携种过程种子受力分析

(5)

式(5)中,β为负压气流对种子的吸附力与水平方向的夹角,(°)。

整理公式(5)可得,携种过程中所需负压气流对种子的吸附力为公式(6):

(6)

(7)

由公式(7)可知,携种阶段所需负压气流对种子的吸附力最大时小于吸种阶段型孔吸附种子的吸附力,因此,穴播器正常工作的最大负压值在吸种区,只要保证吸种时负压气流对种子的吸附力便可实现顺利携种,排种轮能够成功吸附种子到达卸种区。

3)卸种过程。卸种过程中即将吹出的种子主要受排种轮对种子的摩擦力fg、排种轮对种子的支持力Fg、卸种过程中正压气流对种子的吹力FC、重力G和离心力Fl的共同作用(图7)。以排种轮上即将吹出的种子为研究对象,建立X-Y坐标系,建立种子的受力方程为公式(8):

图7 卸种过程种子受力分析

(8)

式(8)中,FC为正压气流对种子的吹力,N;γ为卸种角度,即型孔对应的正压气流作用力与水平方向的夹角,(°);ay为即将脱离排种轮种子在y方向的加速度,m/s2。

整理公式(8)可得:

(9)

由公式(9)可知,卸种阶段种子脱离排种轮的瞬间,在正压气流方向的加速度与正压气流的吹力FC和排种轮主轴转速w等因素有关。当种子脱离排种轮后,正压气流对油菜籽的作用力消失,油菜籽在重力的作用下以一定初速度做曲线运动。种子脱离排种轮的瞬间,其速度方向沿着排种轮法向,运动方程如公式(10):

(10)

式(10)中,v为种子脱离排种轮的瞬间沿法向的速度,m/s;v′为机组前进速度,m/s;t为种子脱离排种轮后的运动时间,s;S为种子在水平方向的位移,m;g为重力加速度,m/s2;H为种子在竖直方向的位移,m。

由公式(9)和公式(10)可知,正压气流吹力越大,种子沿着排种轮法向的加速度越大,则种子在水平方向位移越大,导种槽与排种轮的相对位置关系也应满足此运动方程。

1.3 关键部件参数分析

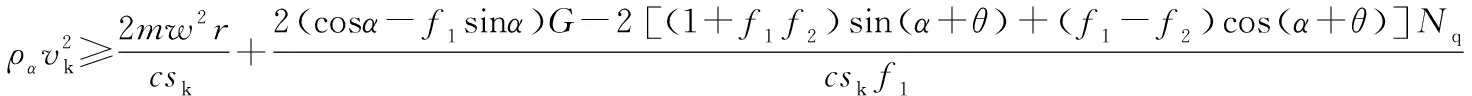

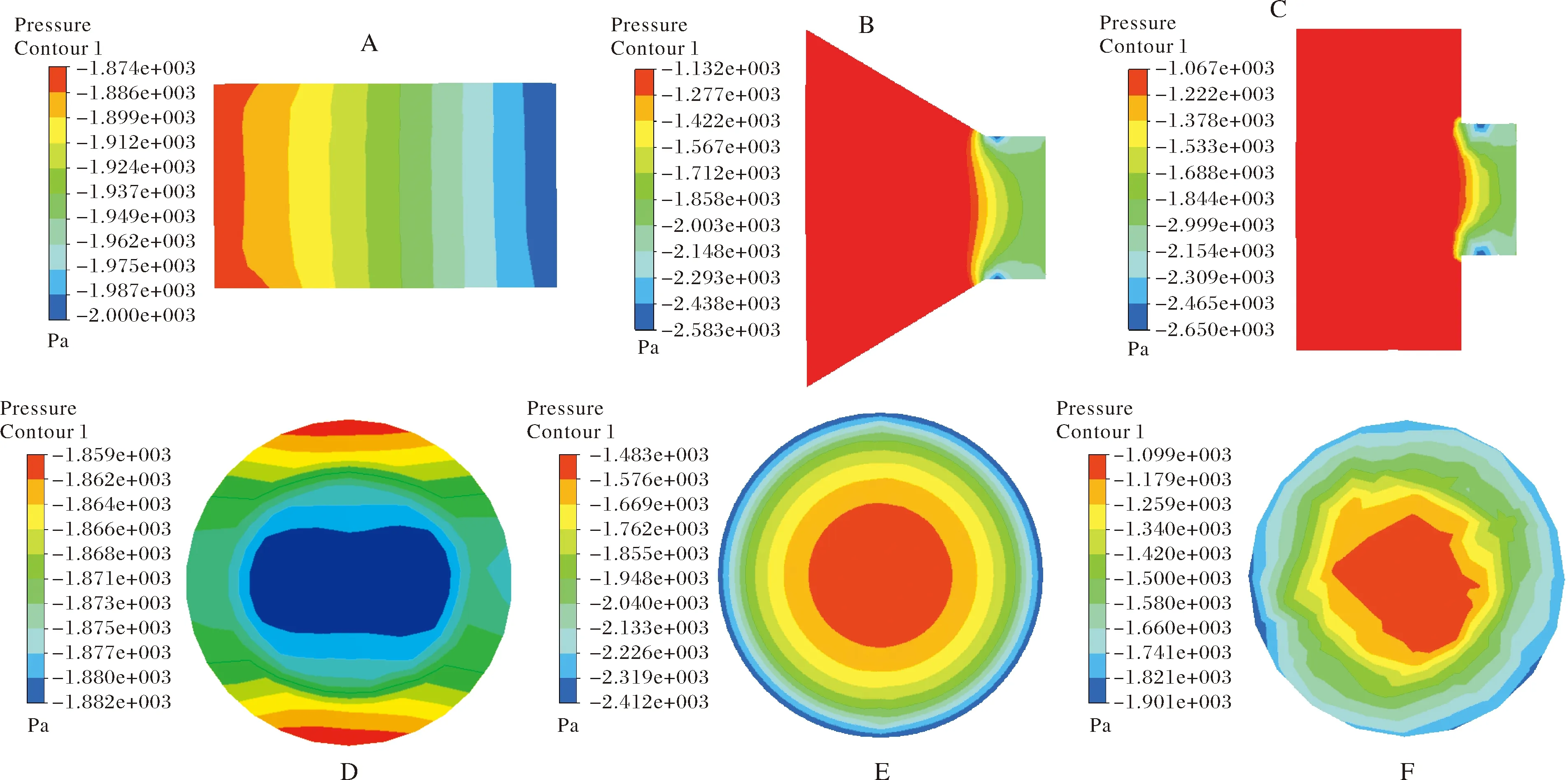

影响排种性能的结构参数主要是排种轮型孔直径、型孔结构以及型孔数量。研究不同型孔直径、型孔形状和型孔径向型孔数对流场压力的影响,确定较优参数组合进行排种轮型孔的设计,建立型孔流场模型。通过ANSYS Workbench划分流场网格,定义接触充种室的型孔端为Pressure-Inlet(压力入口),接触气室的型孔端为Pressure-Outlet(压力出口)。设置压力入口压强为0 Pa,压力出口压强为-2 000 Pa,气体流动性质选用湍流模型中的k-epsilon模型,收敛条件为10-4,进行计算。在Results中通过Location建立型孔截面和型孔吸种端截面,在Calculators界面的Function Calculator选择吸种端截面平均压强。提取型孔吸种端截面平均压强,最后以型孔截面压力分布均匀性和型孔吸种端的压力值作为分析型孔的优劣依据[14]。

1)型孔直径参数分析。型孔直径依据油菜种子的三轴尺寸确定[15],由式(11)计算可得:

d=ab

(11)

式(11)中,d为型孔直径,mm;a为系数,一般取0.64~0.66;b为油菜种子的平均宽度,mm。以中双11号油菜品种的三轴尺寸为依据进行计算,可得型孔直径范围为1.02~1.26 mm。选择直径分别为1.0、1.1、1.2 mm的锥孔作为研究对象,进行仿真分析。型孔截面和型孔吸种端截面压力云图仿真结果如图8所示,3种直径锥孔截面压力变化分布均匀,没有突变,型孔直径为1.2 mm时锥孔的型孔截面压力差最小;各锥孔吸种端平均气压值分别为-1 782.39、-1 799.61、-1 825.09 Pa,吸种端截面压力分布由吸种端边界向圆心呈圆形变化递减,在型孔直径为1.2 mm时锥孔吸种端处平均气压值最大,截面变化分布最均匀,因此,型孔直径为1.2 mm的锥孔为3种尺寸中的最佳。

A,B,C:型孔截面压力云图 Pressure nephogram of hole section; D,E,F:型孔吸种端截面压力云图 Pressure nephogram of seed sucking hole section; A,D:d=1.0 mm; B,E:d=1.1 mm; C,F:d=1.2 mm.

2)型孔形状结构分析。选择型孔直径为1.2 mm的直孔、锥孔和沉孔作为研究对象,不同型孔形状的型孔截面和型孔吸种端截面压力云图仿真结果如图9所示。直孔截面的压力呈直线梯度变化减少,两端压力差最小,锥孔截面和沉孔截面压力均呈现倒C形分布。各型孔吸种端截面平均气压值分别为-1 876.11、-1 825.09、-1 762.03 Pa,直孔吸种端截面压力由吸种端两边界向圆心递增,锥孔吸种端截面压力由吸种端边界向圆心呈圆形变化递减,沉孔截面压力由吸种端边界向圆心呈递减。由于锥孔与直孔吸种端截面平均压力相差不大,且锥孔截面压力变化分布最均匀,锥孔和油菜种子形状相容性好,两者接触面积更大,所以选择锥孔为最佳型孔形状结构。

3)型孔数量及位置参数分析。根据农业机械设计手册[16]和油菜农艺种植要求,由公式(12)计算可得:

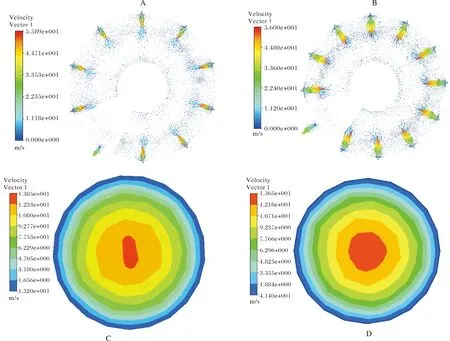

(12)

式(12)中,Z为径向型孔数,个;D为地轮直径,mm;δ为地轮滑移率,一般为0.05~0.12;ip为传动比,取1;l为株距,mm。由公式(12)和实际作业参数计算可得,径向型孔数范围为9.64~13.36,径向型孔数和鸭嘴数相同,考虑到加工工艺及尺寸要求等问题,鸭嘴数一般为偶数[17],径向型孔数可取10或者12。选择径向型孔数为10、12的锥孔作为研究对象,进行不同径向型孔数的内部气室气流场仿真。导入模型完成网格划分后,将型孔端面定义为Pressure-Inlet(压力入口),负压出气口端面定义Pressure-Outlet-N(压力出口),正压进气口端面定义为Pressure-Inlet-P(压力入口)。设置型孔端面压力入口压强为0 Pa,压力出口压强为-2 000 Pa,正压进气口端面压力入口压强为800 Pa。在Results中通过Location建立通过型孔的气室内部截面和型孔吸种端截面,提取型孔吸种端截面平均速度。气流场速度仿真结果如图10所示,径向型孔数为10、12的锥孔气流速度分布基本均匀,相邻型孔没有气流干涉现象,12孔的过型孔截面气流速度最大为56 m/s,10孔的气流速度最大为55.89 m/s,12孔比10孔的型孔截面气流速度变化剧烈;型孔数为10时吸种端截面平均气流速度为7.68 m/s,型孔数为12时吸种端截面气流速度为7.76 m/s,比10孔吸种端截面平均气流速度大,气流速度分布更均匀,因此径向型孔数Z取12。

A,B,C:型孔截面压力图 Pressure nephogram of hole section; D,E,F:型孔吸种端截面压力图 Pressure nephogram of seed sucking hole section; A,D:直孔 Straight hole; B,E:锥孔Taper hole; C,F:沉孔 Sink hole.

A,B:气室内部截面速度矢量图 Velocity vector diagram of inner section of air chamber; C,D:型孔吸种端截面速度图 Pressure nephogram of seed sucking hole section; A,C:型孔孔数为10 The number of type-hole is 10; B,D:型孔孔数为12 The number of type-hole is 12.

为保证单穴留种1~3粒,设计双排型孔排布方式,为避免吸种过程中多粒种子相互干涉,型孔轴向间距Δd不能小于2粒种子的最大尺寸[12],Δd应满足公式(13):

Δd≥2dmax

(13)

式(13)中,Δd为型孔轴向间距,mm;dmax为种子最大直径,mm。综合考虑种子几何尺寸、吸种互不干涉要求,取轴向型孔间距Δd为6 mm。

1.4 排种性能试验

试验材料为油菜中双11号,千粒重为4.57 g,含水率为6.46%;以JPS-12型排种器性能检测试验台为平台开展试验研究。对穴播器排种过程的种子受力分析,选取影响排种性能的主要参数负压、种层高度、排种轮主轴转速和正压为试验因素,依据NY/T 987―2006《铺膜穴播机作业质量》,选用种子的穴粒数合格率、空穴率作为衡量穴播器工作质量的性能指标,开展单因素试验和二次正交旋转中心组合试验,试验数据统一由试验台识别系统采集并处理,同时人工对比以减少人为误差的影响,每种条件下试验重复3次[18]。

2 结果与分析

2.1 影响穴播器性能的单因素试验

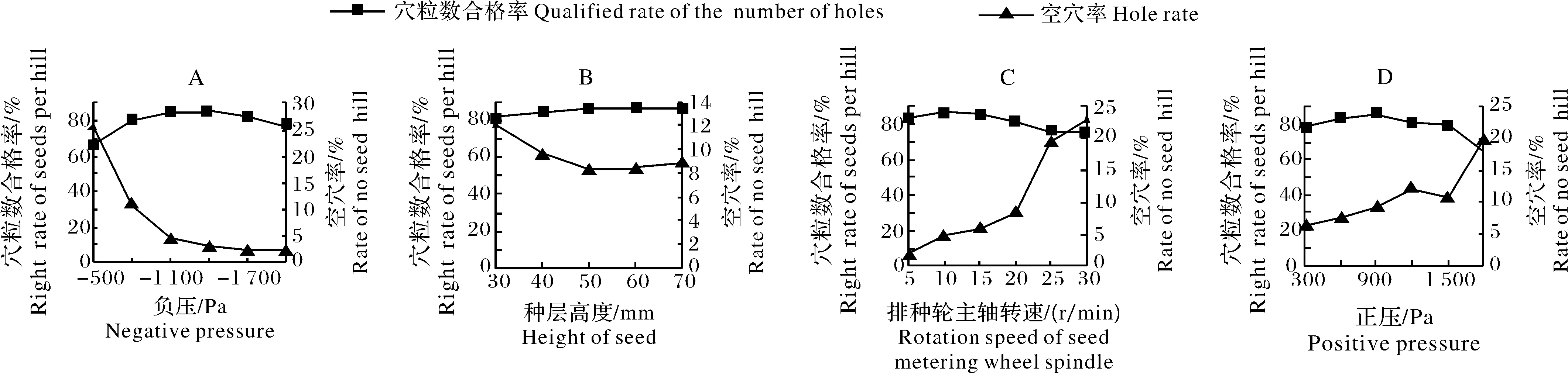

1)负压对穴播器排种性能的影响。设油菜正负气压组合式穴播器排种轮主轴转速为10 r/min、正压为500 Pa、种层高度为50 mm,负压分别为-500、-800、-1 100、-1 400、-1 700、-2 000 Pa共6个水平开展负压对穴播器排种性能影响试验(图11A)。随着负压的增大,穴粒数合格率呈先增大后减小的趋势,空穴率呈单调递减趋势,在负压为-1 100~-1 700 Pa时,穴粒数合格率在80%以上。原因主要是当负压较小时,型孔吸附种子的吸附力太小,不利于吸种;随着负压增大,对种子的吸附力增强,吸附能力增强,空穴率迅速降低,穴粒数合格率增加。

2)种层高度对穴播器排种性能的影响。设定油菜正负气压组合式穴播器负压为-1 500 Pa、正压为500 Pa、排种轮主轴转速为10 r/min,选取种层高度分别为30、40、50、60、70 mm共5个水平开展种层高度对穴播器排种性能影响试验(图11B)。随着种层高度的增加,穴粒数合格率呈小幅度上升后基本稳定趋势,空穴率呈先下降后小范围上升趋势。原因是随着种层高度增加,排种轮主轴转速不变,排种轮型孔与种子接触时间越长,种子被吸附的概率越大,提高吸种性能;当种层高度较高时,种群压力增大,容易造成漏吸,使空穴率小范围上升,结合穴播器充种室结构尺寸确定选取种层高度为50 mm开展试验。

3)排种轮主轴转速对穴播器排种性能的影响。设定油菜正负气压组合式穴播器负压为-1 500 Pa、正压为500 Pa、种层高度为50 mm,排种轮主轴转速分别为5、10、15、20、25、30 r/min共6个水平开展排种轮主轴转速对穴播器排种性能影响试验(图11C)。随着排种轮主轴转速增大,穴粒数合格率呈先增加后下降趋势,空穴率随排种轮主轴转速增大而单调递增,在排种轮主轴转速为5~20 r/min时,穴粒数合格率在80%以上。原因主要是在给定条件下,排种轮主轴转速较低时,型孔与充种室腔体内种子充分接触,穴粒数合格率下降;当排种轮主轴转速较高时,排种轮线速度较大,型孔与种子接触时间变短,气流场稳定性降低,容易漏吸,造成排种效果不理想。

4)正压对穴播器排种性能的影响。设定油菜正负气压组合式穴播器排种轮主轴转速为10 r/min、负压为-1 500 Pa、种层高度为50 mm,正压分别为300、600、900、1 200、1 500、1 800 Pa共6个水平开展正压对穴播器排种性能影响试验(图11D)。随着正压的增大,穴粒数合格率呈现先增大后减小的趋势,空穴率呈现先增加后降低再增加的趋势,在正压为600~1 500 Pa时,穴粒数合格率在80%以上。分析其原因主要是在正压较大时,气流吹力过大导致种子无序卸种,使空穴率增加,穴粒数合格率降低。

图11 负压、种层高度、排种轮主轴转速和正压对排种性能的影响

2.2 二次正交旋转中心组合试验

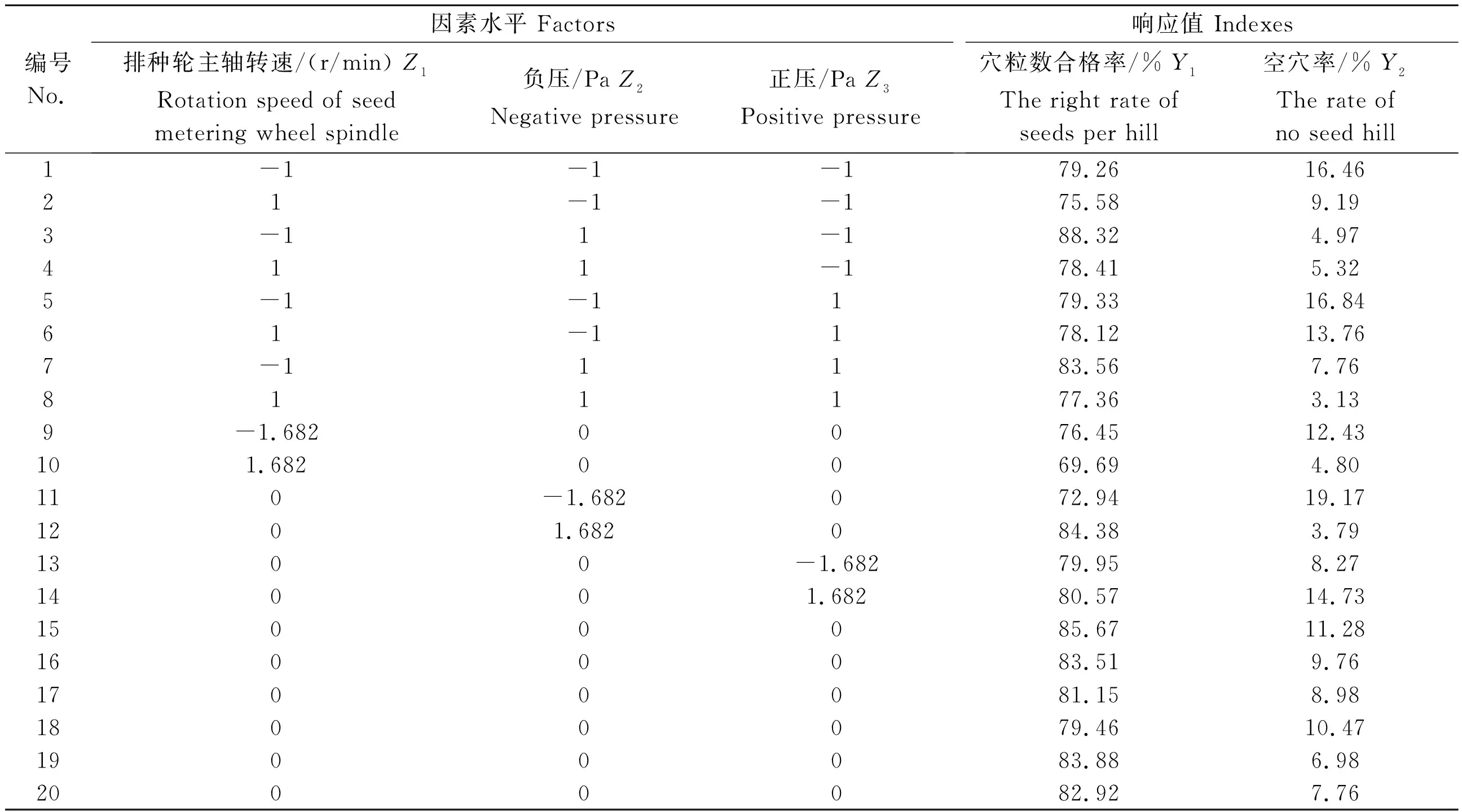

由单因素试验得到了穴播器在排种轮主轴转速范围为5~20 r/min,负压范围为-800~-2 000 Pa,正压范围为600~1 500 Pa,穴播器性能指标较优。为确定试验因素对穴播器性能的影响主次顺序,以确定试验最佳组合因素参数,采用三因素五水平正交旋转组合优化设计,以穴粒数合格率、空穴率为响应指标,根据单因素试验确定试验因素及其许用范围为:排种轮主轴转速5~20 r/min,负压-800~-2 000 Pa,正压600~1 500 Pa,因素编码如表1所示,试验方案及结果如表2所示。

表1 因素水平编码表 Table 1 Coding factors level

表2 二次回归正交旋转组合试验方案及结果 Table 2 Scheme and result of quadratic rotation-orthogonal combination test

表3 回归方程方差分析 Table 3 Variance analysis of regression equation

利用Design-Expert 8.0.6软件对试验数据进行多元回归拟合,建立穴粒数合格率Y1、空穴率Y2与排种轮主轴转速Z1、负压Z2、正压Z3之间的回归方程,并对试验结果和回归方程进行方差分析(表3),响应指标Y1、Y2回归模型方程为公式(14)。

(14)

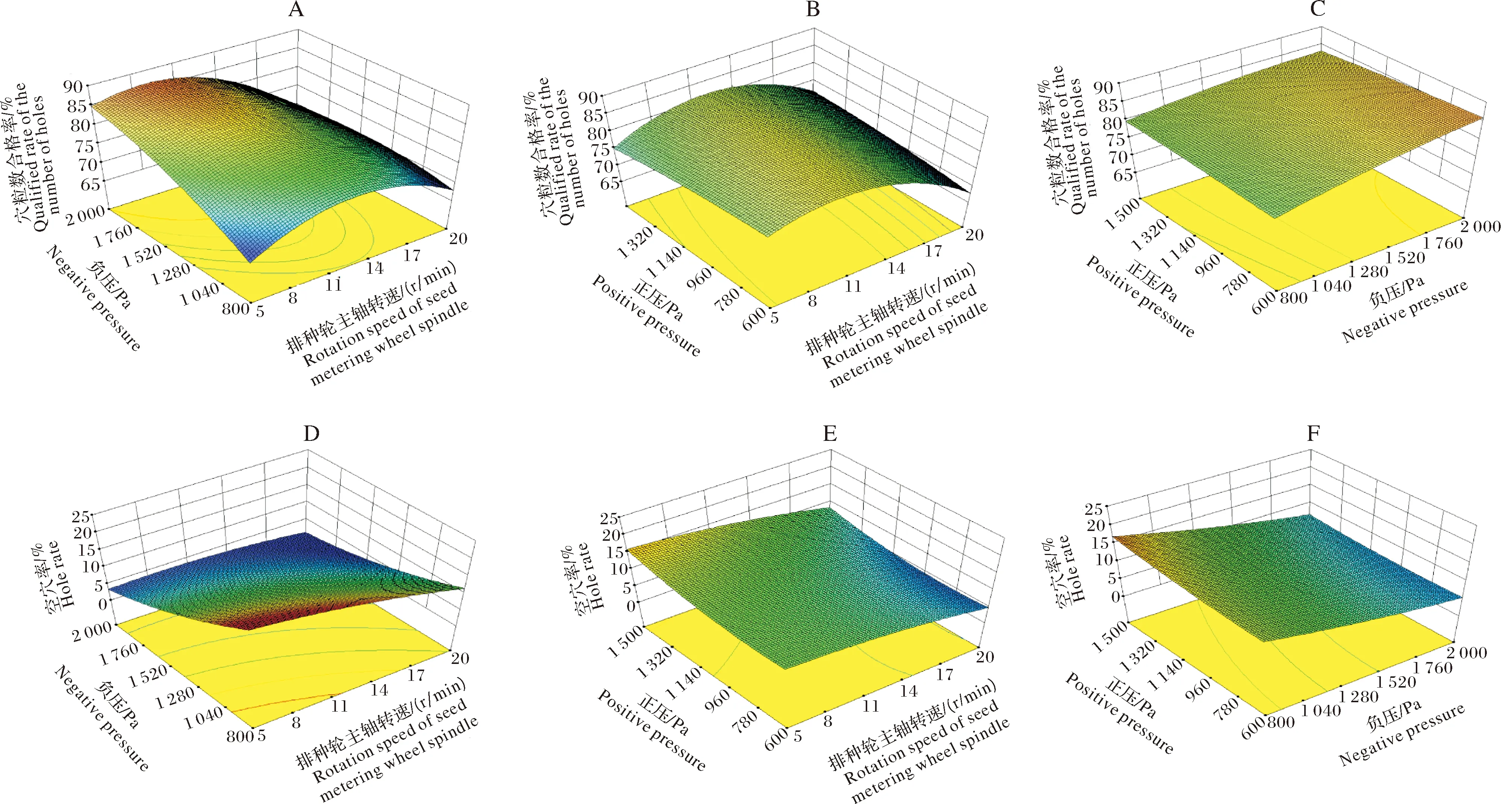

2.3 参数优化与验证试验

在实际作业中,穴播器应在保证穴粒数合格率的情况下,尽量降低空穴率,为求解穴播器作业时的最佳参数组合,借助Design-Expert 8.0.6软件,根据以上建立的穴播器穴粒数合格率和空穴率回归模型,将其中一个因素固定在零水平,得到其余两因素交互作用对穴播器穴粒数合格率、空穴率影响的响应曲面和等值线图(图12)。

由图12A、D可知,正压处于零水平,负压一定时,随着排种轮主轴转速的增加,穴粒数合格率呈先升后降趋势,空穴率呈下降趋势;排种轮主轴转速一定时,随着负压的增加,穴粒数合格率呈上升趋势,空穴率呈下降趋势。由图12B、E可知,负压处于零水平,正压一定时,随着排种轮主轴转速的增加,穴粒数合格率先升后降,空穴率小幅度下降;排种轮主轴转速一定时,随着正压的增加,穴粒数合格率处于基本稳定,空穴率上升。由图12C、F可知,排种轮主轴转速处于零水平,正压一定时,随着负压的增加,穴粒数合格率呈上升趋势,空穴率不断下降;负压一定时,随着正压的增加,穴粒数合格率小幅度上升,空穴率不断上升。

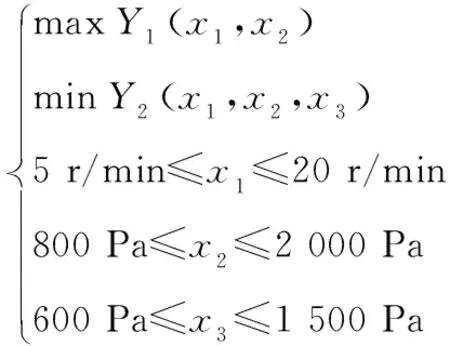

为寻求各因素的最优组合,以穴播器穴粒数合格率最大、空穴率最小为评价指标。对排种性能指标回归模型进行多目标优化求解,约束条件如下:

图12 交互因素对穴粒数合格率(A,B,C)和空穴率(D,E,F)的影响

(15)

将数据带入Design-Expert软件求解并圆整,得到最优工作参数为:排种轮主轴转速7.5 r/min、负压-2 000 Pa、正压850 Pa,预测的穴粒数合格率为88.32%,空穴率为3.81%。

选取经过试验优化定型后的参数:排种轮主轴转速7.5 r/min、负压-2 000 Pa、正压850 Pa,开展验证试验,试验重复3次,取平均值。试验结果为:穴粒数合格率为88.15%,空穴率为4.43%,结果显示预测的最优工作参数组合与试验结果基本吻合。排种性能指标满足穴播要求。

3 讨 论

针对实际生产中油菜机械铺膜穴播缺乏穴粒数精确可控排种器的问题,本研究设计了一种采用双排型孔形式负压吸种、正压卸种,鸭嘴成穴器二次投种原理的油菜正负气压组合式穴播器。构建了吸种、携种和卸种过程中种子的力学模型,分析确定了影响穴播器工作性能的因素,种子能够被吸附的最小理论负压值为-428.69 Pa;仿真分析确定了1.2 mm锥孔的型孔截面和吸种端截面压力变化分布最均匀。正交试验分析得出了影响穴播器穴粒数合格率的因素主次顺序为负压、排种轮主轴转速、正压,得到优化后穴播器最优参数组合为:种层高度50 mm,排种轮主轴转速7.5 r/min、负压-2 000 Pa、正压850 Pa,结果显示预测的最优工作参数组合与试验结果基本吻合。本研究设计的穴播器其穴粒数合格率能够满足标准要求,空穴率仍有较大降低空间,有待后期进一步改善。同时,可通过高速摄影开展穴播器的投种过程研究,以改进导种槽结构。